Метод испарения для наночастиц — это физический, "нисходящий" метод синтеза, при котором объемный исходный материал нагревается в контролируемой среде, обычно в вакууме, до тех пор, пока его атомы не испарятся. Затем этот атомный пар перемещается, охлаждается и конденсируется, образуя твердые частицы нанометрового размера. Это фундаментальный метод для производства высокочистых наноматериалов непосредственно из твердого источника без химических прекурсоров.

Выбор метода синтеза является критически важным решением, которое определяет конечные свойства наночастиц. Метод испарения — мощный инструмент для достижения исключительной чистоты, но важно понимать его компромиссы по сравнению с масштабируемостью и гибкостью состава, предлагаемыми химическими методами.

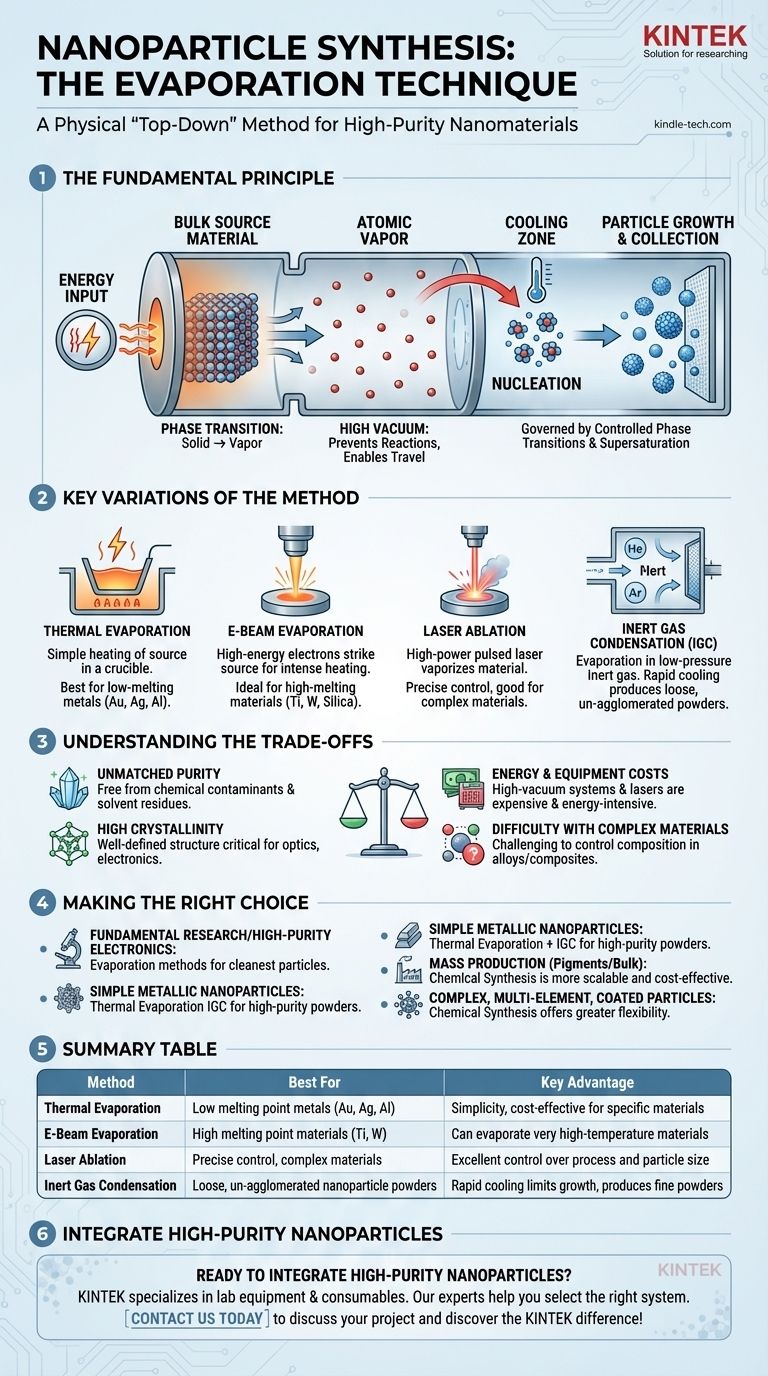

Основополагающий принцип: фазовый переход на наноуровне

Весь процесс регулируется контролируемыми фазовыми переходами из твердого состояния в газообразное и обратно в твердое. Ключевым моментом является манипулирование температурой и давлением для определения размера и структуры частиц.

Из твердого состояния в пар: ввод энергии

Процесс начинается с помещения высокочистого исходного материала (например, куска золота или кремния) в вакуумную камеру. Энергия подается для нагрева этого исходного материала выше его точки кипения, в результате чего атомы высвобождаются и образуют пар.

Вакуум имеет решающее значение. Он предотвращает реакцию горячих атомов пара с воздухом (например, кислородом) и позволяет им свободно перемещаться, не сталкиваясь с другими молекулами газа.

Процесс нуклеации: из пара в твердое состояние

По мере того как горячий атомный пар расширяется от источника, он охлаждается. Это охлаждение приводит к тому, что пар становится пересыщенным — состоянием, при котором в газовой фазе содержится больше атомов, чем может выдержать локальная температура и давление.

В этом состоянии атомы, которые сталкиваются, имеют высокую вероятность слипания. Это первоначальное образование крошечных стабильных кластеров называется нуклеацией. Эти ядра являются зародышами для будущих наночастиц.

Рост и сбор частиц

После образования ядер они продолжают расти, поскольку все больше атомов из паровой фазы конденсируются на их поверхности. Конечный размер наночастиц определяется такими факторами, как скорость испарения, фоновое давление и расстояние, которое атомы проходят до их сбора.

Эти вновь образованные наночастицы затем собираются либо на холодной поверхности, помещенной на пути пара, либо в виде рыхлого порошка с использованием таких методов, как конденсация в инертном газе.

Основные разновидности метода испарения

Хотя принцип один и тот же, для подачи энергии, необходимой для испарения, используются разные методы. Каждый из них имеет свои преимущества.

Термическое испарение

Это простейшая форма, при которой исходный материал помещается в небольшую "лодочку" или тигель из тугоплавкого металла, такого как вольфрам. Через лодочку пропускается сильный электрический ток, нагревающий ее и вызывающий испарение исходного материала. Он лучше всего подходит для материалов с относительно низкими температурами плавления, таких как золото, серебро и алюминий.

Электронно-лучевое (ЭЛ) испарение

Для материалов с очень высокими температурами плавления (таких как титан, вольфрам или диоксид кремния) термическое испарение неэффективно. Электронно-лучевое испарение использует магнитно сфокусированный пучок высокоэнергетических электронов для воздействия на исходный материал, вызывая интенсивный локализованный нагрев и испарение.

Лазерная абляция

В этом методе мощный импульсный лазер фокусируется на исходном материале внутри вакуумной камеры. Каждый лазерный импульс испаряет ничтожное количество материала, создавая энергичный плазменный шлейф, который расширяется и охлаждается, образуя наночастицы. Этот метод обеспечивает очень точный контроль над процессом испарения.

Конденсация в инертном газе (КИГ)

КИГ является ключевой разновидностью для производства рыхлых, неагломерированных порошков наночастиц. Испарение происходит не в глубоком вакууме, а в инертном газе низкого давления (например, гелии или аргоне). Горячие атомы пара быстро теряют энергию, сталкиваясь с холодными атомами инертного газа, что способствует быстрой нуклеации и ограничивает рост частиц. Образующиеся наночастицы затем переносятся потоком газа к собирающему фильтру.

Понимание компромиссов

Ни один метод синтеза не идеален. Основная сила метода испарения также связана с его основными ограничениями.

Преимущество: непревзойденная чистота

Поскольку процесс начинается с высокочистого твердого вещества и происходит в чистой вакуумной среде, получаемые наночастицы исключительно чисты. Они свободны от остатков растворителей, поверхностно-активных веществ или загрязнителей-прекурсоров, часто присутствующих в частицах, полученных путем химического синтеза.

Преимущество: высокая кристалличность

Контролируемая конденсация из паровой фазы часто приводит к образованию наночастиц с хорошо определенной, высококристаллической структурой. Это критически важно для применений в оптике, катализе и электронике, где атомное расположение определяет производительность.

Ограничение: затраты на энергию и оборудование

Высоковакуумные системы, электронные пушки и мощные лазеры дороги в приобретении и эксплуатации. Процесс является энергоемким, что делает его менее рентабельным для массового производства недорогих материалов по сравнению с крупномасштабными химическими периодическими процессами.

Ограничение: трудности со сложными материалами

Создание наночастиц сплавов или композитов с точной стехиометрией является сложной задачей. Различные элементы имеют разное давление пара и скорость испарения, что затрудняет контроль конечного состава. Методы, такие как совместное испарение из нескольких источников, возможны, но значительно усложняют процесс.

Правильный выбор для вашей цели

Выбор метода синтеза требует согласования сильных сторон метода с бескомпромиссными требованиями вашего применения.

- Если ваша основная цель — фундаментальные исследования или высокочистая электроника: Методы испарения обеспечивают самые чистые наночастицы, идеально подходящие для изучения внутренних свойств материала без химического вмешательства.

- Если ваша основная цель — производство простых металлических наночастиц (например, серебра, золота): Термическое испарение в сочетании с конденсацией в инертном газе — отличный, хорошо зарекомендовавший себя выбор для создания высокочистых порошков.

- Если ваша основная цель — массовое производство для таких применений, как пигменты или объемные композиты: Методы мокрого химического синтеза (например, осаждение) почти всегда более масштабируемы и экономичны.

- Если ваша основная цель — создание сложных, многоэлементных или покрытых наночастиц: Химический синтез (например, золь-гель или рост с использованием затравок) предлагает гораздо большую гибкость и контроль над составом и структурой.

В конечном итоге, понимание физики испарения позволяет вам выбрать путь синтеза, который отдает приоритет свойствам наночастиц, наиболее важным для вашего успеха.

Сводная таблица:

| Метод | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|

| Термическое испарение | Металлы с низкой температурой плавления (Au, Ag, Al) | Простота, экономичность для конкретных материалов |

| Электронно-лучевое испарение | Материалы с высокой температурой плавления (Ti, W) | Может испарять материалы с очень высокой температурой |

| Лазерная абляция | Точный контроль, сложные материалы | Отличный контроль над процессом и размером частиц |

| Конденсация в инертном газе | Рыхлые, неагломерированные порошки наночастиц | Быстрое охлаждение ограничивает рост, производит тонкие порошки |

Готовы интегрировать высокочистые наночастицы в свои исследования? Метод испарения идеально подходит для применений, требующих исключительной чистоты и кристалличности материала, от электроники до катализа. KINTEK специализируется на лабораторном оборудовании и расходных материалах для передового синтеза материалов. Наши эксперты помогут вам выбрать подходящую систему испарения для ваших конкретных лабораторных нужд. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и открыть для себя разницу KINTEK!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения