Ключевыми параметрами химического осаждения из паровой фазы (CVD) являются взаимозависимые переменные, которые контролируют весь процесс, от транспорта газов до конечных химических реакций на подложке. Наиболее важными из них являются температура подложки, давление в реакторе, скорости и состав потока газов, а также используемые конкретные прекурсорные химикаты. Эти параметры не являются независимыми; изменение одного неизбежно повлияет на другие, влияя на качество, толщину и структуру конечной пленки.

Понимание параметров CVD заключается не в запоминании списка, а в освоении набора взаимосвязанных элементов управления. Именно взаимодействие между температурой, давлением и химией газов в конечном итоге определяет качество, структуру и характеристики нанесенной пленки.

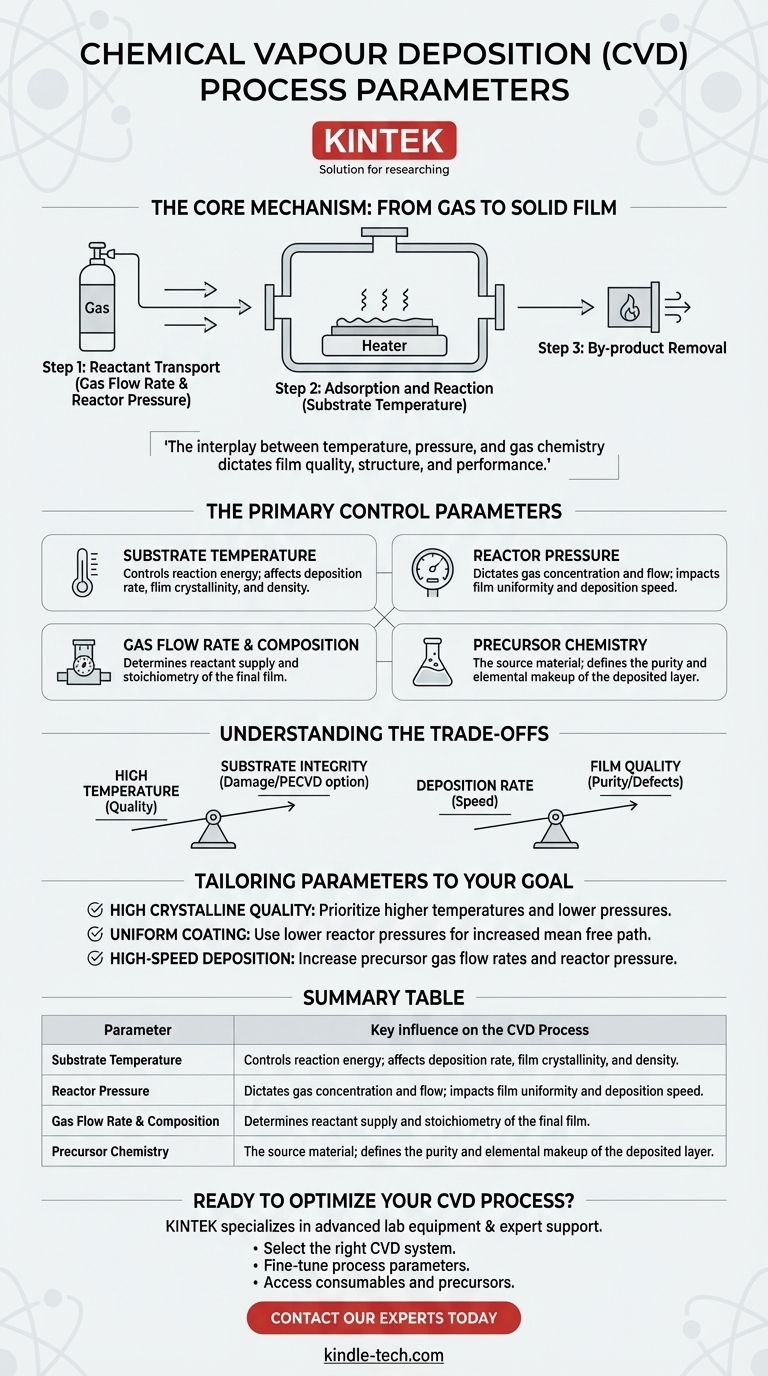

Основной механизм: от газа к твердой пленке

Чтобы понять, как работают параметры, вы должны сначала понять основные этапы процесса CVD. Это тщательно спланированная последовательность, в которой газообразные химические вещества преобразуются в твердый слой на поверхности.

Этап 1: Транспорт реагентов

Процесс начинается с введения газов-реагентов, известных как прекурсоры, в реакционную камеру. Скорость потока газа и давление в реакторе определяют, как эти прекурсоры достигают подложки.

Этап 2: Адсорбция и реакция

Как только газы-прекурсоры достигают подложки, они адсорбируются на ее поверхности. Температура подложки обеспечивает необходимую энергию для разложения этих прекурсоров или их реакции с другими газами.

Эта поверхностная реакция является сердцем CVD. Она расщепляет молекулы прекурсоров, оставляя желаемые элементы в виде твердой пленки и создавая летучие побочные продукты.

Этап 3: Удаление побочных продуктов

Газообразные побочные продукты, образующиеся в ходе реакции, должны быть эффективно удалены с поверхности подложки и откачаны из камеры. Этот заключительный этап имеет решающее значение для создания чистой, незагрязненной пленки.

Объяснение основных управляющих параметров

Каждый параметр — это рычаг, который вы можете потянуть, чтобы повлиять на результат осаждения. Освоение этих параметров является ключом к достижению стабильных и высококачественных результатов.

Температура подложки

Температура, пожалуй, самый критический параметр. Она напрямую обеспечивает тепловую энергию, необходимую для протекания поверхностных реакций.

Более высокая температура, как правило, увеличивает скорость осаждения и может улучшить кристалличность и плотность пленки. Однако чрезмерно высокие температуры могут привести к нежелательным реакциям в газовой фазе или повреждению самой подложки.

Давление в реакторе

Давление в камере определяет концентрацию молекул прекурсора и длину свободного пробега — среднее расстояние, которое молекула газа проходит до столкновения с другой молекулой.

Более низкие давления (вакуумные условия) увеличивают длину свободного пробега, что может улучшить однородность пленки, особенно на сложных, неровных поверхностях. Более высокие давления увеличивают концентрацию реагентов у поверхности, часто приводя к более высокой скорости осаждения, но потенциально к более низкому качеству пленки.

Скорость потока и состав газа

Скорость, с которой вводятся газы-прекурсоры, контролирует подачу реагентов к подложке. Соотношение различных газов также имеет решающее значение.

Более высокие скорости потока могут увеличить скорость осаждения до определенного предела, но если они слишком высоки, они могут привести к неэффективным реакциям, поскольку прекурсоры уносятся до того, как успеют прореагировать. Химический состав газовой смеси определяет стехиометрию и элементный состав конечной пленки.

Химия прекурсоров

Выбор прекурсорных химикатов является основополагающим параметром. Эти молекулы являются исходным материалом для пленки.

Идеальный прекурсор должен быть достаточно летучим для транспортировки в виде газа, но чисто разлагаться при желаемой температуре, оставляя после себя высокочистую пленку и нереактивные побочные продукты.

Понимание компромиссов

Оптимизация процесса CVD — это всегда балансирование конкурирующих факторов. Редко бывает одна «лучшая» настройка, есть только лучшая настройка для конкретной цели.

Высокая температура против целостности подложки

Одним из основных ограничений традиционного CVD является высокая рабочая температура (часто 850–1100°C). Это обеспечивает энергию для высококачественных кристаллических пленок.

Однако многие передовые материалы и электронные компоненты не выдерживают такого нагрева. Этот компромисс привел к разработке плазменно-усиленного CVD (PECVD), который использует плазму для возбуждения газа, что позволяет проводить осаждение при значительно более низких температурах.

Скорость осаждения против качества пленки

Часто существует обратная зависимость между скоростью роста пленки и ее конечным качеством. Стремление к более высокой скорости осаждения путем повышения температуры, давления или скорости потока может внести дефекты, примеси и плохую кристаллическую структуру в пленку.

И наоборот, достижение высокочистой, плотной и упорядоченной кристаллической пленки часто требует более медленных, более контролируемых условий роста, что снижает производительность.

Настройка параметров под вашу цель

Оптимальные параметры полностью зависят от желаемого результата. Используйте эти принципы в качестве отправной точки.

- Если ваш основной фокус — высокое кристаллическое качество: Отдавайте приоритет более высоким температурам подложки и более низким давлениям, чтобы обеспечить медленный, упорядоченный рост с минимальным загрязнением в газовой фазе.

- Если ваш основной фокус — равномерное покрытие сложной формы: Используйте более низкие давления в реакторе, чтобы увеличить длину свободного пробега молекул газа, гарантируя, что они смогут достичь всех поверхностей.

- Если ваш основной фокус — высокоскоростное осаждение (производительность): Увеличьте скорость потока прекурсорных газов и давление в реакторе, чтобы максимизировать количество реагента, достигающего поверхности подложки, принимая потенциальный компромисс в совершенстве пленки.

В конечном счете, освоение CVD — это процесс балансирования этих параметров для точного инжиниринга свойств материала, требуемых вашим применением.

Сводная таблица:

| Параметр | Ключевое влияние на процесс CVD |

|---|---|

| Температура подложки | Контролирует энергию реакции; влияет на скорость осаждения, кристалличность и плотность пленки. |

| Давление в реакторе | Определяет концентрацию газа и поток; влияет на однородность пленки и скорость осаждения. |

| Скорость потока и состав газа | Определяет подачу реагентов и стехиометрию конечной пленки. |

| Химия прекурсоров | Исходный материал; определяет чистоту и элементный состав нанесенного слоя. |

Готовы оптимизировать свой процесс CVD?

Достижение идеального баланса температуры, давления и химии газов является ключом к получению высококачественных тонких пленок. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения ваших применений химического осаждения из паровой фазы.

Мы поможем вам:

- Выбрать правильную систему CVD для ваших конкретных материалов и целей.

- Точно настроить параметры процесса для оптимального качества пленки и производительности.

- Получить доступ к расходным материалам и прекурсорам, необходимым для стабильных, высокочистых результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения