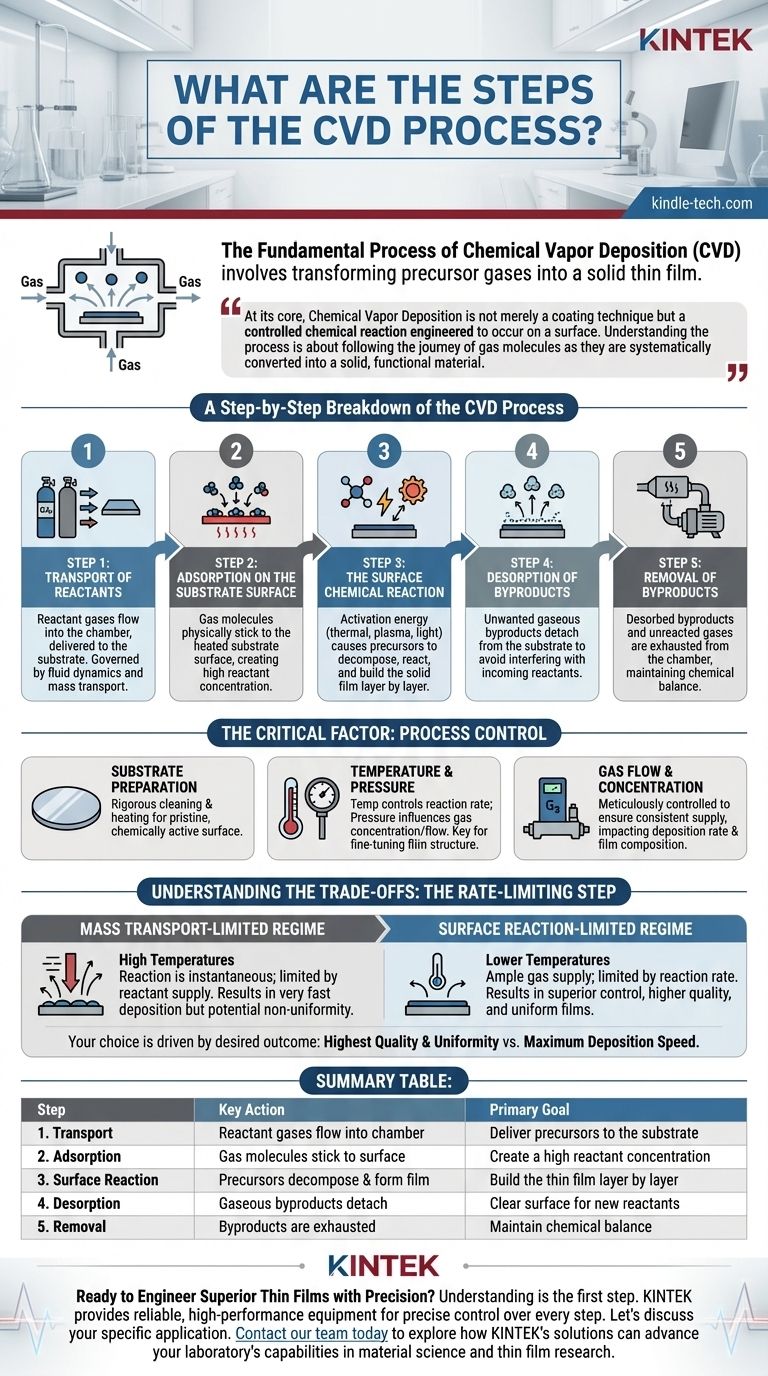

Основной процесс химического осаждения из паровой фазы (CVD) включает ряд последовательных событий, которые преобразуют газы-прекурсоры в твердую тонкую пленку на подложке. Он начинается с транспорта газов-реагентов в реакционную камеру, за которым следует их адсорбция на поверхности подложки. Затем на поверхности инициируется химическая реакция, обычно за счет тепла, в результате чего образуется желаемая пленка и газообразные побочные продукты, которые затем удаляются из камеры.

По своей сути, химическое осаждение из паровой фазы — это не просто метод нанесения покрытий, а контролируемая химическая реакция, спроектированная для протекания на поверхности. Понимание процесса заключается в отслеживании пути молекул газа по мере их систематического преобразования в твердый функциональный материал.

Пошаговое описание процесса CVD

Процесс CVD можно универсально рассматривать как пятиступенчатую последовательность. Хотя различные системы и материалы вносят специфические переменные, эти основные механистические этапы остаются неизменными.

Этап 1: Транспорт реагентов

Процесс начинается с введения контролируемой смеси газов-реагентов (прекурсоров) и инертного разбавителя или газов-носителей в реакционную камеру. Эти газы текут к подложке, материалу, который необходимо покрыть. На этом этапе управляют принципы гидродинамики и массопереноса, поскольку концентрация реагентов вблизи подложки имеет решающее значение.

Этап 2: Адсорбция на поверхности подложки

Когда молекулы газа-реагента достигают подложки, они физически прилипают к ее поверхности в процессе, называемом адсорбцией. Это временное прикрепление создает высокую концентрацию молекул реагента непосредственно на поверхности, где будет формироваться пленка. Подложка обычно нагревается для облегчения предстоящей реакции.

Этап 3: Поверхностная химическая реакция

Это сердце процесса CVD. С помощью источника энергии активации — чаще всего тепловой энергии от нагретой подложки, но также потенциально плазмы или света — адсорбированные молекулы прекурсора разлагаются и вступают в реакцию. Эта химическая трансформация создает слой твердой пленки слой за слоем, процесс, включающий нуклеацию (первоначальное образование стабильных кластеров) и рост.

Этап 4: Десорбция побочных продуктов

Химические реакции, которые образуют твердую пленку, почти всегда производят нежелательные газообразные побочные продукты. Эти побочные продукты должны отсоединиться, или десорбироваться, от поверхности подложки. Если они не покинут ее немедленно, они могут помешать поступлению новых реагентов и ухудшить качество растущей пленки.

Этап 5: Удаление побочных продуктов

Наконец, десорбированные газообразные побочные продукты, наряду с любыми непрореагировавшими газами-прекурсорами, уносятся от подложки. Затем они выводятся из реакционной камеры, как правило, с помощью вакуумной системы. Это непрерывное удаление необходимо для поддержания химического баланса, необходимого для стабильного осаждения.

Критический фактор: Управление процессом

Качество, толщина и свойства конечной пленки не случайны; они определяются точным контролем над средой в камере. Просто следовать шагам недостаточно.

Подготовка подложки

Процесс очень чувствителен к состоянию подложки. Перед началом осаждения подложки проходят тщательную очистку и циклы нагрева внутри камеры для удаления любой влаги или загрязнений. Чистая, химически активная поверхность необходима для равномерного роста пленки.

Температура и давление

Температура является основным рычагом для контроля скорости поверхностной реакции. Давление, в свою очередь, влияет на концентрацию и поток газов-реагентов. Взаимодействие этих двух параметров является основным инструментом, используемым для точной настройки структуры и свойств пленки.

Поток и концентрация газов

Скорость потока и парциальное давление каждого газа-прекурсора должны тщательно контролироваться. Это обеспечивает постоянную подачу реагентов на поверхность подложки, напрямую влияя на скорость осаждения и химический состав конечной пленки.

Понимание компромиссов: лимитирующая стадия

В любом многоступенчатом процессе один этап всегда является самым медленным, выступая в качестве узкого места, которое определяет общую скорость. В CVD этот «лимитирующий скорость» этап определяет весь результат осаждения.

Режим, лимитируемый массопереносом

При очень высоких температурах поверхностная реакция происходит почти мгновенно. Следовательно, скорость процесса ограничена тем, как быстро вы можете подавать свежие газы-реагенты на поверхность. Эта работа в режиме, лимитируемом массопереносом, позволяет очень быстрое осаждение, но часто может привести к получению неоднородных пленок.

Режим, лимитируемый поверхностной реакцией

При более низких температурах на поверхности имеется достаточный запас газа-реагента, но узким местом является сама химическая реакция. Этот режим, лимитируемый поверхностной реакцией, медленнее, но предлагает гораздо лучший контроль. Он позволяет молекулам находить идеальные места для связи, что приводит к получению более качественных, более однородных и менее дефектных пленок.

Как применить это к вашей цели

Выбор параметров процесса должен определяться желаемым результатом для вашей пленки.

- Если ваш основной фокус — высочайшее качество и однородность: Вы должны работать в режиме, лимитируемом поверхностной реакцией, который обычно включает более низкие температуры и точный контроль концентрации газов.

- Если ваш основной фокус — максимальная скорость осаждения: Вам потребуется работать в режиме, лимитируемом массопереносом, используя более высокие температуры и скорости потока газов, при этом принимая потенциальный компромисс в однородности пленки.

Освоив контроль этих фундаментальных этапов, вы сможете точно конструировать материалы атом за атомом.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Транспорт | Газы-реагенты поступают в камеру | Доставка прекурсоров к подложке |

| 2. Адсорбция | Молекулы газа прилипают к поверхности подложки | Создание высокой концентрации реагентов |

| 3. Поверхностная реакция | Прекурсоры разлагаются и образуют твердую пленку | Послойное формирование тонкой пленки |

| 4. Десорбция | Газообразные побочные продукты отделяются от поверхности | Очистка поверхности для новых реагентов |

| 5. Удаление | Побочные продукты выводятся из камеры | Поддержание химического баланса для стабильного осаждения |

Готовы создавать превосходные тонкие пленки с точностью?

Понимание процесса CVD — это первый шаг. Внедрение его с использованием надежного, высокопроизводительного оборудования — это то, что дает результаты. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, которые дают вам точный контроль над каждым этапом — от расхода газа и температуры до давления — обеспечивая оптимизацию вашего процесса осаждения по качеству, однородности и скорости.

Давайте обсудим ваше конкретное применение. Независимо от того, сосредоточены ли вы на достижении наивысшего качества пленки или на максимизации скорости осаждения, наши эксперты могут помочь вам выбрать правильную систему и параметры для ваших целей.

Свяжитесь с нашей командой сегодня, чтобы узнать, как решения KINTEK могут расширить возможности вашей лаборатории в области материаловедения и исследований тонких пленок.

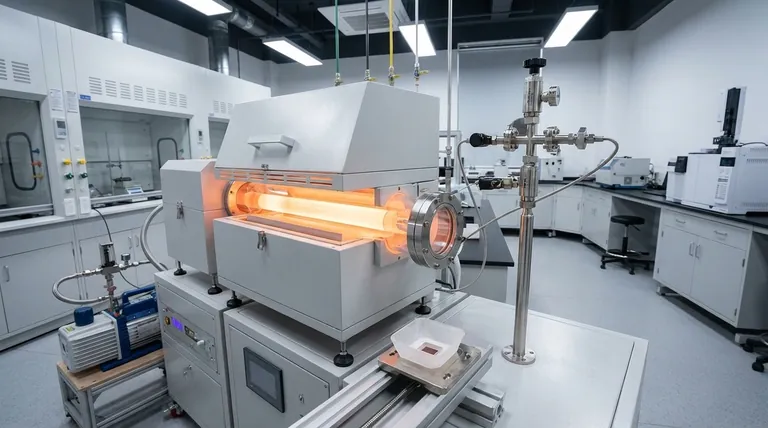

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты