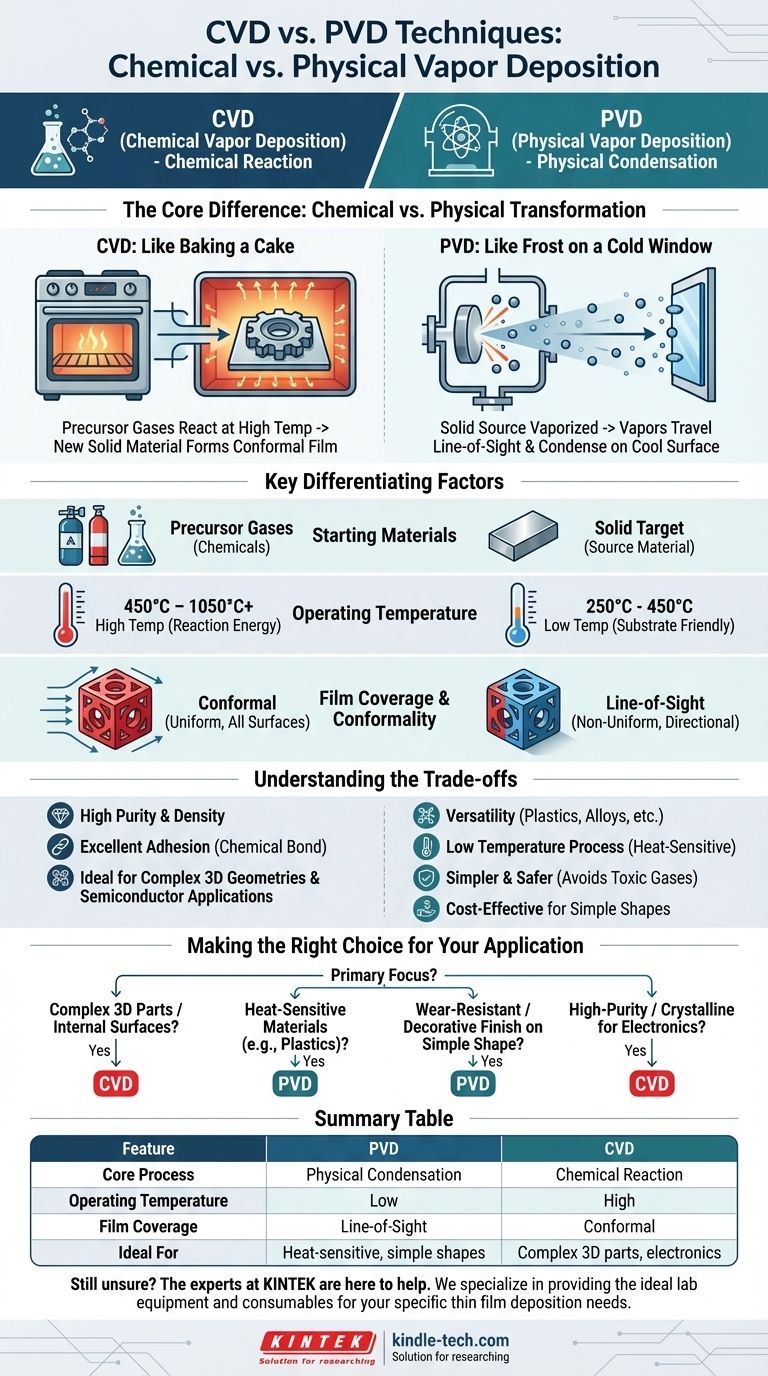

По своей сути, разница между химическим осаждением из газовой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в химической или физической трансформации. CVD использует химические реакции между газами-предшественниками для роста пленки на поверхности, в то время как PVD физически преобразует твердый или жидкий источник в пар, который затем конденсируется на этой поверхности.

Выбор между PVD и CVD заключается не в том, какой метод универсально «лучше», а в том, какой фундаментальный процесс — физическая конденсация или химическая реакция — соответствует вашим конкретным требованиям к материалу, геометрии и производительности. Понимание этого различия является ключом к выбору правильного инструмента для работы.

Фундаментальный процесс: Физический против Химического

Чтобы по-настоящему понять разницу, полезно представить, как каждый процесс создает тонкую пленку. Они работают на совершенно разных принципах.

PVD: Процесс физической конденсации

Представьте PVD как образование инея на холодном окне. Водяной пар в воздухе (газ) физически меняет свое состояние, превращаясь в твердый слой льда на стекле без какой-либо химической реакции со стеклом.

В PVD твердый исходный материал, известный как мишень, испаряется внутри вакуумной камеры. Это достигается физическими методами, такими как бомбардировка ионами высокой энергии (распыление) или нагревом до испарения (испарение). Эти испаренные атомы затем движутся по прямой линии и конденсируются на более холодном подложке, образуя тонкую пленку.

CVD: Процесс химической реакции

CVD больше похоже на выпечку торта. Вы смешиваете газообразные ингредиенты (газы-предшественники) в горячей печи (реакторной камере). Тепло вызывает химическую реакцию между газами, в результате чего на поверхности «формы» (подложки) образуется новый твердый материал (тот самый «торт»).

Полученная пленка представляет собой совершенно новый материал, созданный в результате реакции, а не просто сконденсированную версию исходного материала. Пленка химически связана с подложкой, образуя очень прочное и долговечное покрытие.

Объяснение ключевых различающих факторов

Фундаментальное различие между физическим и химическим процессами создает несколько критических различий в их применении и результатах.

Исходные материалы

В PVD исходным материалом обычно является твердая мишень из того же материала, который вы хотите нанести.

В CVD источником является комбинация одного или нескольких газов-предшественников, которые содержат химические элементы, вступающие в реакцию с образованием конечной пленки.

Рабочая температура

CVD — это высокотемпературный процесс, часто протекающий при температуре от 450°C до 1050°C или выше. Этот нагрев необходим для обеспечения энергии, необходимой для протекания химических реакций.

PVD — это относительно низкотемпературный процесс, обычно работающий при температуре от 250°C до 450°C. Высокий нагрев не требуется для физической конденсации, что делает его подходящим для подложек, чувствительных к температуре.

Покрытие пленки и конформность

Это одно из наиболее значительных практических различий. PVD — это процесс, требующий прямой видимости. Поскольку испаренные атомы движутся по прямой линии, очень трудно равномерно покрыть сложные 3D-формы, острые углы или внутренние поверхности.

CVD, напротив, является высоко конформным. Газы-предшественники текут и диффундируют вокруг подложки, позволяя химической реакции происходить одновременно на всех открытых поверхностях. Это приводит к получению очень однородной пленки даже на самых сложных геометрических формах.

Понимание компромиссов

Ни один из методов не является по своей сути превосходящим; это просто разные инструменты для разных задач. Ваш выбор включает в себя явные компромиссы.

Преимущество PVD: Универсальность и простота

Более низкие рабочие температуры PVD делают его идеальным для нанесения покрытий на материалы, которые не выдерживают сильного нагрева, такие как пластик, некоторые сплавы и полностью собранные компоненты. Процесс также может быть более безопасным и простым, поскольку он часто позволяет избежать использования высокореактивных или токсичных газов-предшественников, применяемых во многих процессах CVD.

Преимущество CVD: Чистота и адгезия

CVD не имеет себе равных по производству сверхчистых, плотных пленок с превосходной адгезией. Химическая связь, образующаяся с подложкой, как правило, прочнее, чем более механическая связь пленок PVD. Это, в сочетании с его конформной природой, делает его незаменимым для требовательных применений, таких как производство полупроводников.

Серая зона: Реактивные процессы

Важно отметить, что границы могут стираться. Например, реактивное распыление — это метод PVD, при котором в камеру вводится реактивный газ (например, азот или кислород). Атомы распыляемого металла реагируют с этим газом в полете или на подложке, образуя соединение (например, нитрид титана). Это сочетает физический процесс с химическим.

Принятие правильного решения для вашего приложения

Выбор правильного метода требует сопоставления возможностей процесса с вашей конечной целью.

- Если ваш основной фокус — нанесение покрытия на сложную 3D-деталь или внутреннюю поверхность: Конформность CVD — очевидный выбор.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал, такой как пластик: Низкотемпературный процесс PVD — единственный жизнеспособный вариант.

- Если ваш основной фокус — создание износостойкого или декоративного покрытия на относительно простой форме: PVD часто является наиболее экономичным и распространенным решением.

- Если ваш основной фокус — выращивание высокочистой кристаллической пленки для электроники или полупроводников: CVD является отраслевым стандартом благодаря своему контролю и качеству пленки.

В конечном счете, понимание этой основной химической против физической разницы превращает ваше решение из простого сравнения в стратегический выбор, соответствующий вашим конкретным инженерным целям.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из газовой фазы) |

|---|---|---|

| Основной процесс | Физическая конденсация испаренного материала | Химическая реакция газов-предшественников |

| Рабочая температура | Низкая (250°C - 450°C) | Высокая (450°C - 1050°C+) |

| Покрытие пленки | Прямая видимость (менее однородное) | Конформное (высоко однородное) |

| Идеально подходит для | Термочувствительные материалы, более простые формы | Сложные 3D-детали, высокочистая электроника |

Все еще не уверены, какой метод нанесения покрытий подходит для вашего проекта? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших конкретных потребностей в нанесении тонких пленок, независимо от того, требуется ли вам высокая конформность CVD или низкотемпературная универсальность PVD.

Свяжитесь с нашей командой сегодня, чтобы обсудить требования вашего приложения и узнать, как решения KINTEK могут расширить возможности вашей лаборатории и обеспечить оптимальные результаты для ваших материалов и целей производительности.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок