Помимо очевидных химических опасностей, основные риски химического осаждения из газовой фазы (ХОГФ) коренятся в его требовательных условиях процесса и значительных эксплуатационных ограничениях. К ним относятся использование высокотоксичных или пирофорных газов-прекурсоров, риск повреждения материала из-за экстремального нагрева и фундаментальные проблемы в контроле качества многокомпонентных или объемных материалов.

Хотя ХОГФ предлагает непревзойденную точность для осаждения тонких пленок, его истинные риски выходят за рамки лаборатории. Процесс является требовательным в эксплуатации, ограничен размерами оборудования и высокими температурами, а также может представлять значительные проблемы с контролем качества, что делает его специализированным инструментом, а не универсальным решением.

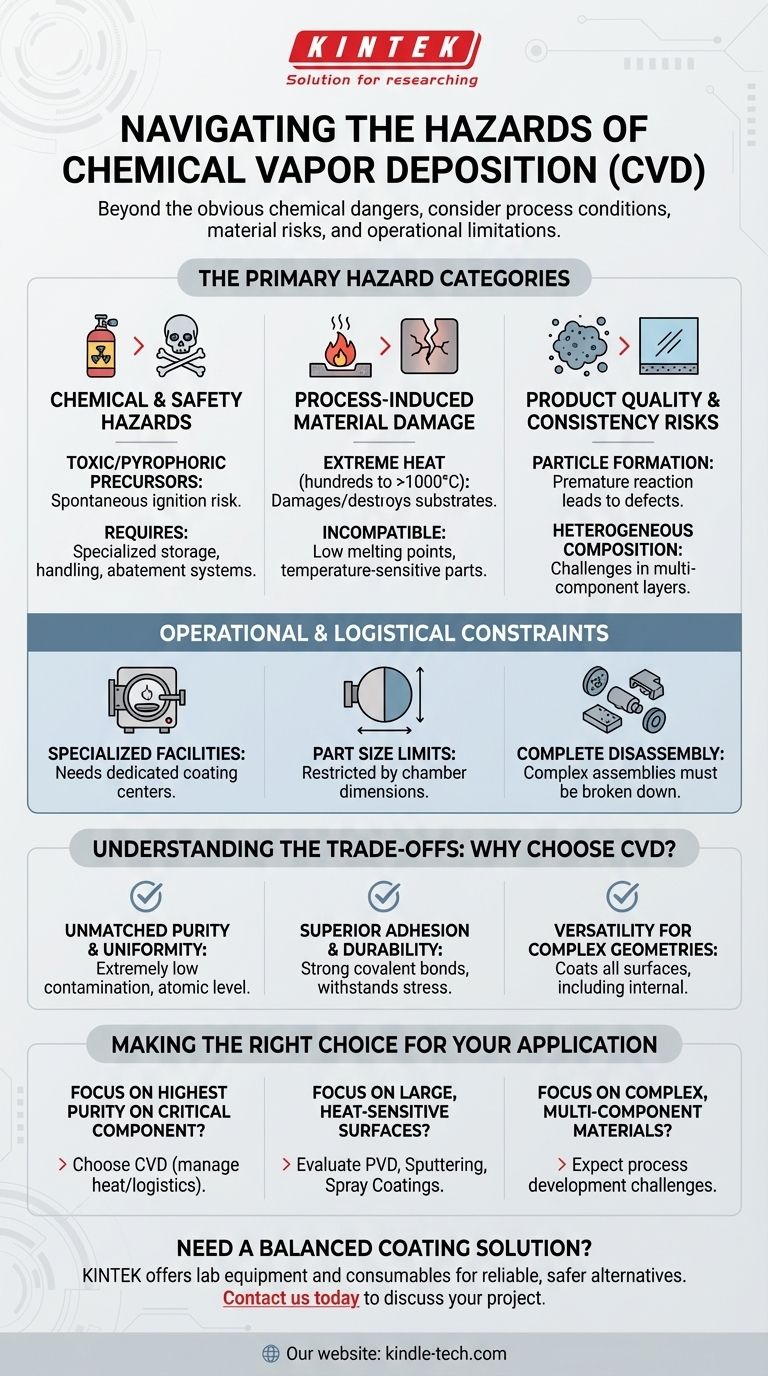

Основные категории опасностей

Для полной оценки рисков ХОГФ мы должны выйти за рамки только химической безопасности и рассмотреть опасности для вашего материала, вашего процесса и результатов вашего проекта.

### Химические опасности и опасности для безопасности

Наиболее непосредственная опасность в ХОГФ исходит от материалов-прекурсоров. Многие процессы ХОГФ основаны на газах, которые являются токсичными, легковоспламеняющимися, коррозионными или даже пирофорными, что означает, что они могут самопроизвольно воспламеняться при контакте с воздухом.

Это требует высокоспециализированных систем хранения, протоколов обращения, систем подачи и систем очистки отходящих газов (утилизации), что добавляет сложности и стоимости. Отсутствие безопасных, нетоксичных прекурсоров для многих применений является фундаментальной проблемой этой технологии.

### Повреждение материала, вызванное процессом

ХОГФ часто является высокотемпературным процессом, часто работающим при нескольких сотнях или даже более тысячи градусов Цельсия. Эта тепловая нагрузка может повредить или разрушить ту самую подложку, которую вы собираетесь покрыть.

Материалы с низкими температурами плавления, специфической термообработкой или чувствительной к температуре электроникой часто несовместимы с термическими методами ХОГФ. Этот единственный фактор может немедленно дисквалифицировать ХОГФ как жизнеспособный вариант для многих применений.

### Риски качества и согласованности продукции

Значительная эксплуатационная опасность заключается в риске получения низкокачественной или непоследовательной пленки. Во время осаждения газы-прекурсоры могут преждевременно реагировать в газовой фазе, образуя твердые агрегаты или частицы. Эти частицы могут внедряться в вашу пленку, создавая дефекты и ухудшая качество материала.

Кроме того, при создании пленок из нескольких материалов небольшие различия в давлении пара и скоростях реакции между прекурсорами могут привести к гетерогенному составу. Достижение идеально однородного, многокомпонентного слоя является значительной инженерной задачей.

Эксплуатационные и логистические ограничения

Практические реалии внедрения ХОГФ представляют собой еще один набор «опасностей» для сроков и бюджета вашего проекта. Они часто так же критичны, как и технические проблемы.

### Необходимость специализированных объектов

ХОГФ не является портативным процессом. Он должен выполняться внутри специальной вакуумной камеры в специализированном центре нанесения покрытий. Это немедленно создает логистические препятствия, связанные с транспортировкой и обработкой.

Размер детали, которую можно покрыть, также строго ограничен размерами доступной вакуумной камеры. Покрытие очень больших поверхностей часто непрактично или невозможно со стандартным оборудованием ХОГФ.

### Требование разборки деталей

Поскольку ХОГФ — это процесс, не требующий прямой видимости, который покрывает все открытые поверхности, сложные узлы должны быть полностью разобраны на отдельные компоненты перед нанесением покрытия.

Это добавляет значительные затраты на рабочую силу и логистическую сложность как для разборки до процесса, так и для повторной сборки после. Это также создает риск повреждения или потери во время этой обширной обработки.

Понимание компромиссов: почему выбирают ХОГФ, несмотря на риски?

Учитывая эти значительные опасности и ограничения, решение об использовании ХОГФ является вопросом четких компромиссов. Процесс выбирается, когда его уникальные преимущества являются бескомпромиссными и перевешивают риски.

### Непревзойденная чистота и однородность

Основное преимущество ХОГФ — это его способность производить исключительно высокочистые тонкие пленки с превосходной однородностью. Поскольку процесс построен из атомных или молекулярных прекурсоров, уровень загрязнения может быть сведен к чрезвычайно низкому.

### Превосходная адгезия и долговечность

Химические реакции, лежащие в основе ХОГФ, образуют прочную ковалентную связь между покрытием и подложкой. Это приводит к получению очень долговечных и адгезивных слоев, которые могут выдерживать экстремальные нагрузки и перепады температур.

### Универсальность для сложных геометрий

В отличие от процессов прямой видимости (таких как физическое осаждение из газовой фазы), газы-прекурсоры в ХОГФ могут диффундировать и равномерно покрывать все поверхности сложной детали. Это делает его идеальным для покрытия внутренних поверхностей сложных компонентов, что невозможно при использовании многих других методов.

Правильный выбор для вашего применения

Ваше окончательное решение должно основываться на ваших основных технических и деловых целях.

- Если ваша основная цель — достижение высочайшей чистоты и однородности на критически важном компоненте: ХОГФ часто является лучшим выбором, при условии, что вы можете справиться с высокими температурами и логистическими требованиями разборки.

- Если ваша основная цель — покрытие больших, простых поверхностей или термочувствительных материалов: Вам следует серьезно рассмотреть альтернативные, низкотемпературные процессы, такие как физическое осаждение из газовой фазы (ФОГФ), распыление или струйное нанесение покрытий.

- Если ваша основная цель — синтез сложных, многокомпонентных материалов с точной стехиометрией: Будьте готовы к значительным проблемам в разработке процесса, поскольку контроль конечного состава является известной трудностью в ХОГФ.

В конечном итоге, рассмотрение ХОГФ как специализированного, высокопроизводительного инструмента, а не универсального решения, является ключом к успешному использованию его возможностей.

Сводная таблица:

| Категория опасности | Ключевые риски |

|---|---|

| Химические вещества и безопасность | Токсичные, легковоспламеняющиеся или пирофорные газы-прекурсоры, требующие специального обращения. |

| Повреждение материала | Экстремальный нагрев в процессе может повредить или разрушить термочувствительные подложки. |

| Качество продукции | Риск дефектов частиц и непостоянного состава в многокомпонентных пленках. |

| Эксплуатационные ограничения | Ограничено размером детали, требует разборки и доступа к специализированным объектам. |

Нужно решение для покрытия, которое сочетает производительность с безопасностью? Опасности ХОГФ значительны, но правильное оборудование и опыт имеют решающее значение. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности надежными, более безопасными альтернативами и экспертным руководством. Позвольте нашим специалистам помочь вам выбрать идеальную технологию осаждения для ваших конкретных материалов и применения. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и обеспечить успешный и безопасный результат!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок