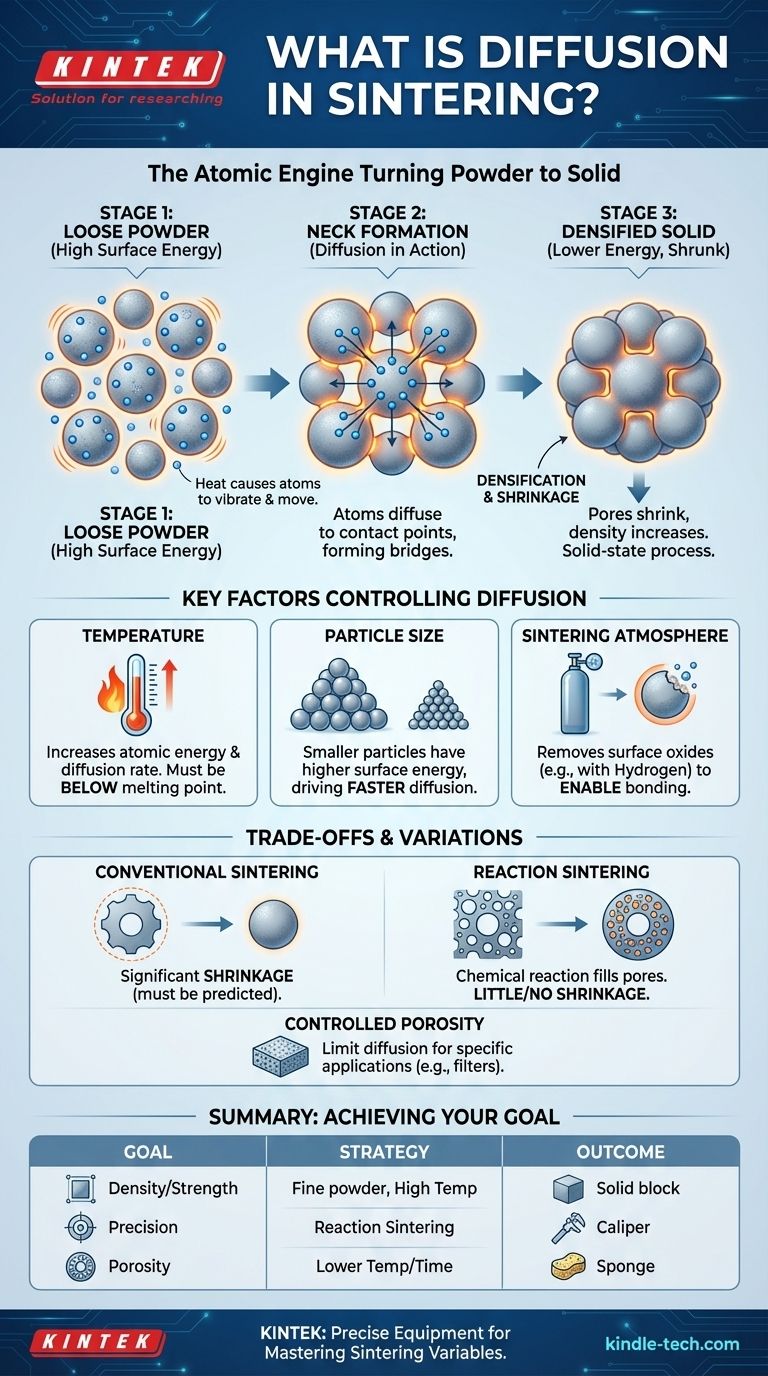

В контексте спекания диффузия — это фундаментальный, атомный механизм, который связывает рыхлые частицы порошка в твердую, когерентную массу. Под воздействием тепла атомы мигрируют из основной массы каждой частицы к точкам контакта между частицами, образуя мостики или «шейки», которые со временем растут, увеличивая плотность и прочность компонента. Весь этот процесс происходит в твердом состоянии, значительно ниже точки плавления материала.

Спекание — это не процесс плавления частиц. Это твердотельная трансформация, где атомная диффузия является движущей силой, обусловленной термодинамической необходимостью уменьшить высокую поверхностную энергию мелкодисперсного порошка. Понимание и контроль диффузии являются ключом к контролю конечных свойств спеченной детали.

Фундаментальный механизм: от порошка к твердому телу

Что такое атомная диффузия?

По своей сути атомная диффузия — это движение атомов внутри материала. Когда твердое тело нагревается, его атомы получают тепловую энергию и начинают вибрировать более интенсивно. Эта вибрация позволяет им перескакивать со своего фиксированного положения в кристаллической решетке на соседнее пустое место.

Это движение не является полностью случайным. Атомы имеют тенденцию перемещаться из областей высокой концентрации в области низкой концентрации или из высокоэнергетических состояний в низкоэнергетические состояния для достижения более стабильной конфигурации.

Как диффузия приводит в действие спекание

Совокупность рыхлого порошка имеет огромную площадь поверхности, что соответствует высокому состоянию поверхностной энергии. Вселенная естественным образом предпочитает состояния с более низкой энергией. Спекание использует этот принцип.

Когда спрессованный порошок нагревается, основная цель системы — уменьшить его общую площадь поверхности. Наиболее эффективный способ сделать это — перемещение атомов с поверхности частиц в пустоты между ними, эффективно связывая частицы вместе и уменьшая общую открытую поверхность.

Образование и рост «шеек»

Процесс спекания начинается в точках, где соприкасаются отдельные частицы порошка. Под воздействием тепла атомы диффундируют к этим точкам контакта, создавая небольшой мостик из твердого материала, известный как шейка.

По мере продолжения процесса все больше атомов мигрируют к этим шейкам, заставляя их расширяться. Этот рост сближает центры соседних частиц, что уменьшает поры между ними и увеличивает общую плотность компонента. Этот процесс называется уплотнением.

Ключевые факторы, контролирующие диффузию

Температура

Температура является наиболее важной переменной при спекании. Более высокие температуры обеспечивают атомам больше тепловой энергии, что значительно увеличивает скорость диффузии.

Однако температура должна оставаться ниже точки плавления материала. Цель состоит в том, чтобы обеспечить твердотельную диффузию, а не расплавить порошок, что привело бы к потере формы и контроля.

Размер частиц

Меньшие частицы имеют гораздо более высокое отношение площади поверхности к объему. Это создает более сильную термодинамическую движущую силу для системы, чтобы уменьшить ее поверхностную энергию.

В результате более мелкие порошки обычно спекаются при более низких температурах и с более высокой скоростью, чем более крупные порошки, что приводит к более высокой конечной плотности.

Атмосфера спекания

Газ, окружающий порошок во время нагрева — атмосфера спекания — играет решающую роль. Основная функция — предотвращение или удаление поверхностных оксидов.

Оксидные слои на частицах металла действуют как барьер, физически блокируя атомную диффузию, необходимую для образования шеек. Восстановительная атмосфера (например, водород или крекированный аммиак) может удалить эти оксиды, позволяя диффузии эффективно протекать.

Понимание компромиссов и вариаций

Проблема усадки

Поскольку твердотельная диффузия включает перемещение материала для заполнения зазоров между частицами, обычное спекание почти всегда приводит к усадке компонента.

Это уплотнение часто желательно для прочности, но его необходимо точно предсказать и учесть при первоначальном проектировании пресс-формы для достижения правильных конечных размеров.

Альтернативный путь: реакционное спекание

Некоторые передовые процессы, такие как реакционное спекание, включают химическую реакцию наряду с диффузией. Например, пористая кремниевая заготовка может быть инфильтрована расплавленным углеродом, который реагирует с образованием карбида кремния (SiC) в порах.

Этот метод позволяет получать высокоплотные детали с очень небольшой или отсутствующей усадкой, поскольку новый материал образуется на месте, заполняя пустоты. Это делает его идеальным для больших или сложных форм, где критически важна стабильность размеров.

Пористость против уплотнения

Хотя целью часто является достижение максимальной плотности, иногда желателен определенный уровень пористости, например, при производстве фильтров или самосмазывающихся подшипников.

Контролируя скорость диффузии — используя более низкие температуры, более короткое время или более крупные частицы — инженеры могут ограничить рост шеек и сохранить сеть взаимосвязанных пор внутри конечной детали.

Правильный выбор для вашей цели

Освоение процесса спекания означает контроль скорости и степени диффузии для достижения конкретного результата. Ваш подход должен быть адаптирован к вашей основной цели.

- Если ваша основная цель — максимальная плотность и прочность: Используйте более мелкие порошки, более высокие температуры спекания и контролируемую восстановительную атмосферу для обеспечения максимально возможной скорости диффузии.

- Если ваша основная цель — точный контроль размеров: Рассмотрите реакционное спекание для минимизации усадки или используйте точное моделирование для прогнозирования и компенсации усадки в обычном процессе.

- Если ваша основная цель — контролируемая пористость (например, для фильтров): Используйте более низкие температуры, более короткие циклы или более крупные исходные частицы, чтобы ограничить степень диффузии и роста шеек.

Рассматривая спекание через призму атомной диффузии, вы можете перейти от простого наблюдения к точному контролю, превращая рыхлый порошок в высокотехнологичный и надежный компонент.

Сводная таблица:

| Фактор | Роль в диффузии и спекании |

|---|---|

| Температура | Увеличивает атомную энергию и скорость диффузии; должна быть ниже точки плавления. |

| Размер частиц | Меньшие частицы имеют более высокую поверхностную энергию, что способствует более быстрой диффузии и уплотнению. |

| Атмосфера | Удаляет поверхностные оксиды (например, с помощью водорода) для обеспечения беспрепятственной атомной диффузии. |

| Время | Более длительное время спекания обеспечивает более обширный рост шеек и уплотнение. |

Готовы освоить процесс спекания для ваших материалов?

Понимание и контроль атомной диффузии являются ключом к достижению идеального баланса плотности, прочности и точности размеров в ваших спеченных компонентах. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертных расходных материалов, необходимых для точного управления каждой переменной — от температурных профилей до атмосфер спекания.

Независимо от того, является ли вашей целью максимальная плотность, контролируемая пористость или минимальная усадка, наши решения разработаны, чтобы помочь вам достичь надежных, воспроизводимых результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в спекании и помочь вам превратить порошок в высокопроизводительные детали.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры