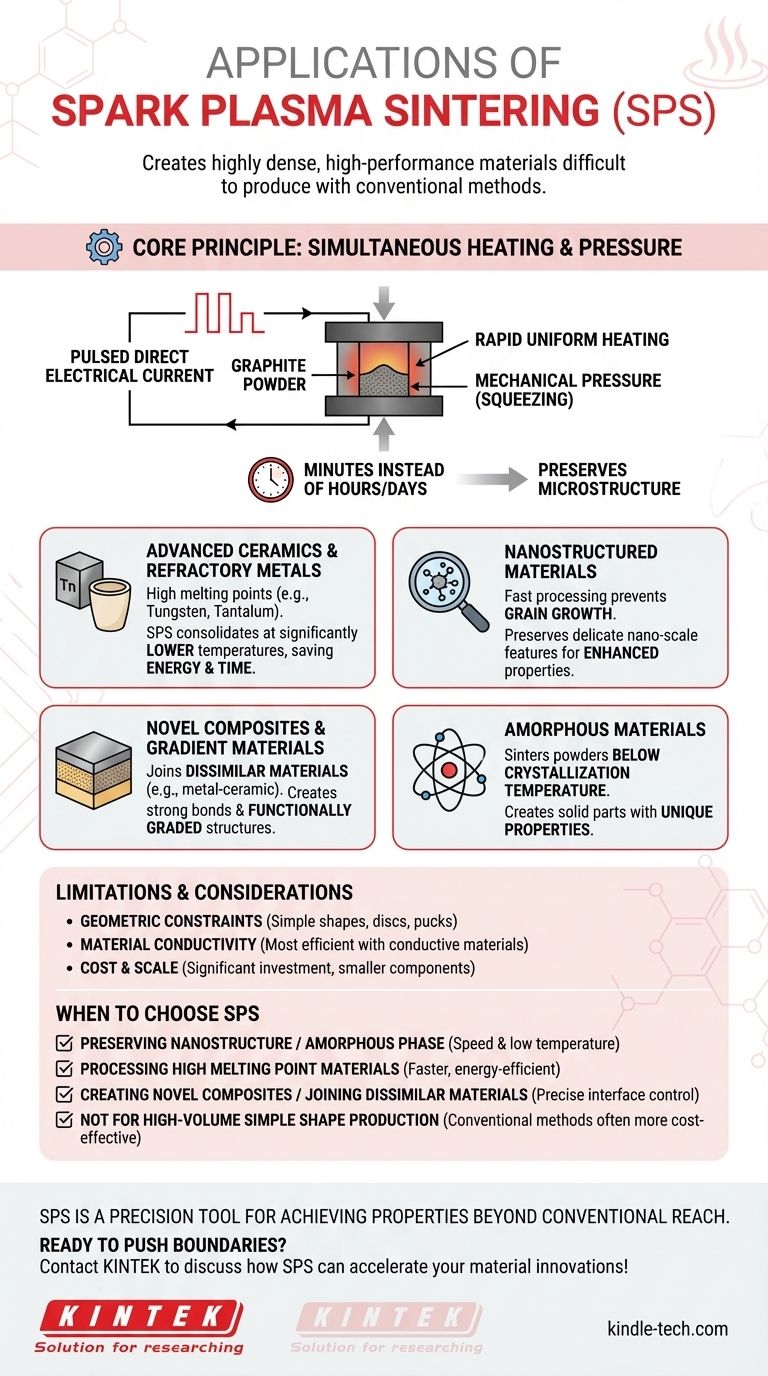

По своей сути, искровое плазменное спекание (ИПС) — это специализированная производственная технология, используемая для создания высокоплотных, высокоэффективных материалов, которые трудно или невозможно получить традиционными методами. Его основные применения включают обработку передовой керамики, тугоплавких металлов с чрезвычайно высокими температурами плавления и новых композитных материалов, где сохранение уникальной микроструктуры имеет решающее значение.

Истинная ценность искрового плазменного спекания заключается в его способности уплотнять материалы при более низких температурах и за значительно меньшее время. Это уникальное сочетание скорости и контроля делает его идеальным выбором для изготовления передовых материалов с сохранением деликатных наноразмерных или аморфных структур.

Основной принцип: чем ИПС отличается

Чтобы понять его применение, вы должны сначала понять, как работает ИПС. В отличие от традиционной печи, которая медленно нагревает материал снаружи внутрь, ИПС использует другой подход.

Одновременный нагрев и давление

Импульсный постоянный электрический ток пропускается непосредственно через проводящую матрицу (обычно графитовую) и, часто, через сам порошок материала. Это создает быстрый, равномерный нагрев по всему образцу.

Одновременно прикладывается механическое давление, сжимающее частицы. Это сочетание прямого нагрева и давления значительно ускоряет процесс спекания.

Влияние скорости

Весь процесс, от нагрева до охлаждения, может быть завершен за минуты, а не за часы или даже дни, необходимые для традиционного спекания.

Эта скорость является ключом к его уникальным возможностям. Она позволяет уплотнять материалы до того, как произойдут нежелательные изменения, такие как рост зерен или фазовые переходы, сохраняя при этом заданные свойства материала.

Ключевые области применения

Уникальные характеристики ИПС делают его исключительно подходящим для определенных классов передовых материалов.

Передовая керамика и тугоплавкие металлы

Такие материалы, как вольфрам, тантал и передовая керамика, имеют исключительно высокие температуры плавления, что затрудняет их обработку.

ИПС может уплотнять эти материалы в плотные твердые формы при температурах на сотни градусов ниже их точки плавления, экономя огромное количество энергии и времени.

Наноструктурированные материалы

Создание материалов с наноразмерными элементами — это одно; сохранение их во время консолидации — другое. Обычное высокотемпературное спекание часто разрушает эти деликатные структуры.

Поскольку ИПС очень быстр и работает при более низких температурах, он может спекать нанокристаллические порошки в твердую деталь без разрушения их утонченной микроструктуры. Это критически важно для материалов с улучшенными механическими или электрическими свойствами.

Новые композиты и градиентные материалы

ИПС превосходно справляется с соединением разнородных материалов, таких как металлы с керамикой, для создания передовых композитов.

Быстрый, локализованный нагрев позволяет образовывать прочные связи на границе раздела без возникновения обширных, разрушительных химических реакций между различными слоями. Это позволяет создавать функционально-градиентные материалы, где состав постепенно меняется по всей детали.

Аморфные материалы

Аморфные материалы, такие как металлические стекла, не имеют кристаллической структуры. Эта структура является источником их уникальных свойств, но легко теряется при нагревании.

Точный контроль температуры и короткое время обработки ИПС позволяют спекать эти порошки ниже температуры их кристаллизации, создавая твердые аморфные детали, которые ранее было невозможно изготовить.

Ограничения и практические соображения

Хотя ИПС является мощным инструментом, это не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Геометрические ограничения

Наиболее распространенная установка ИПС включает цилиндрическую графитовую матрицу. Это означает, что метод лучше всего подходит для производства простых форм, таких как диски, шайбы или блоки. Сложные детали, близкие к окончательной форме, как правило, невозможны.

Проводимость материала

Процесс наиболее эффективен, когда спекаемый материал обладает некоторой электропроводностью, позволяющей току проходить через него напрямую. Хотя изоляционные материалы, такие как некоторые виды керамики, могут быть спечены, они полагаются исключительно на тепло, проводимое от матрицы, что может снизить эффективность.

Стоимость и масштаб

Оборудование ИПС является специализированным и представляет собой значительные капиталовложения по сравнению с обычными печами. Кроме того, этот процесс обычно используется для небольших, дорогостоящих компонентов, а не для крупномасштабного промышленного производства.

Когда выбирать искровое плазменное спекание

Ваше решение использовать ИПС должно быть обусловлено конкретными свойствами, которые вы хотите получить в конечном материале.

- Если ваша основная цель — сохранение наноструктуры или аморфной фазы: ИПС является одним из лучших доступных методов благодаря своей скорости и низким температурам обработки.

- Если ваша основная цель — обработка материалов с чрезвычайно высокими температурами плавления: ИПС обеспечивает более быстрый и энергоэффективный путь к созданию плотных деталей по сравнению с обычными высокотемпературными методами.

- Если ваша основная цель — создание новых композитов или соединение разнородных материалов: ИПС предлагает уровень контроля над границей раздела между материалами, который трудно достичь другими методами.

- Если ваша основная цель — крупносерийное производство простых форм из обычных металлов: Обычное спекание или другие производственные процессы почти всегда более рентабельны.

В конечном итоге, искровое плазменное спекание — это прецизионный инструмент для достижения свойств материалов, которые находятся за пределами возможностей традиционной обработки.

Сводная таблица:

| Область применения | Ключевое преимущество ИПС |

|---|---|

| Передовая керамика и тугоплавкие металлы | Уплотняет материалы при значительно более низких температурах. |

| Наноструктурированные материалы | Сохраняет деликатные наноразмерные элементы во время уплотнения. |

| Новые композиты и градиентные материалы | Соединяет разнородные материалы (например, металл-керамика) прочными связями. |

| Аморфные материалы | Спекает порошки без вызывания кристаллизации. |

Готовы расширить границы своих материаловедческих исследований?

Искровое плазменное спекание от KINTEK позволяет изготавливать передовые материалы с высокой точностью, сохраняя критически важные микроструктуры, что невозможно при использовании обычных методов. Независимо от того, разрабатываете ли вы наноструктурированную керамику, новые композиты или аморфные металлы, наши решения ИПС обеспечивают необходимую скорость и контроль.

KINTEK специализируется на передовом лабораторном оборудовании, включая системы ИПС, для удовлетворения растущих потребностей научно-исследовательских лабораторий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ИПС может ускорить ваши инновации в области материалов!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какую роль играет лабораторная вакуумная горячая прессовочная печь в производстве керамики из сульфида цинка? Раскройте оптическое совершенство

- Каковы основные функции вакуумной горячей прессовальной машины (VHP) при производстве AZ31/UCF/AZ31? Оптимизация характеристик композита

- Какие условия необходимы для изготовления Ti/Al2O3? Вакуумное горячее прессование для получения композитов высокой плотности

- Как печь для вакуумного горячего прессования решает производственные проблемы для композитов MPCF/Al? Улучшение целостности связи

- Какие улучшения производительности демонстрирует Ga-LLZO после обработки HIP? Удвойте свою ионную проводимость

- Почему вакуумная среда, обеспечиваемая печью для вакуумного горячего прессования, необходима для композитов Diamond/Al-Cu?

- Какова цель системы горячего прессования после восстановления железного порошка в псевдоожиженном слое? Стабилизация ГПП

- Почему при выжигании SiCf/TB8 прикладывается небольшое давление? Обеспечение точного выравнивания волокон при вакуумном горячем прессовании