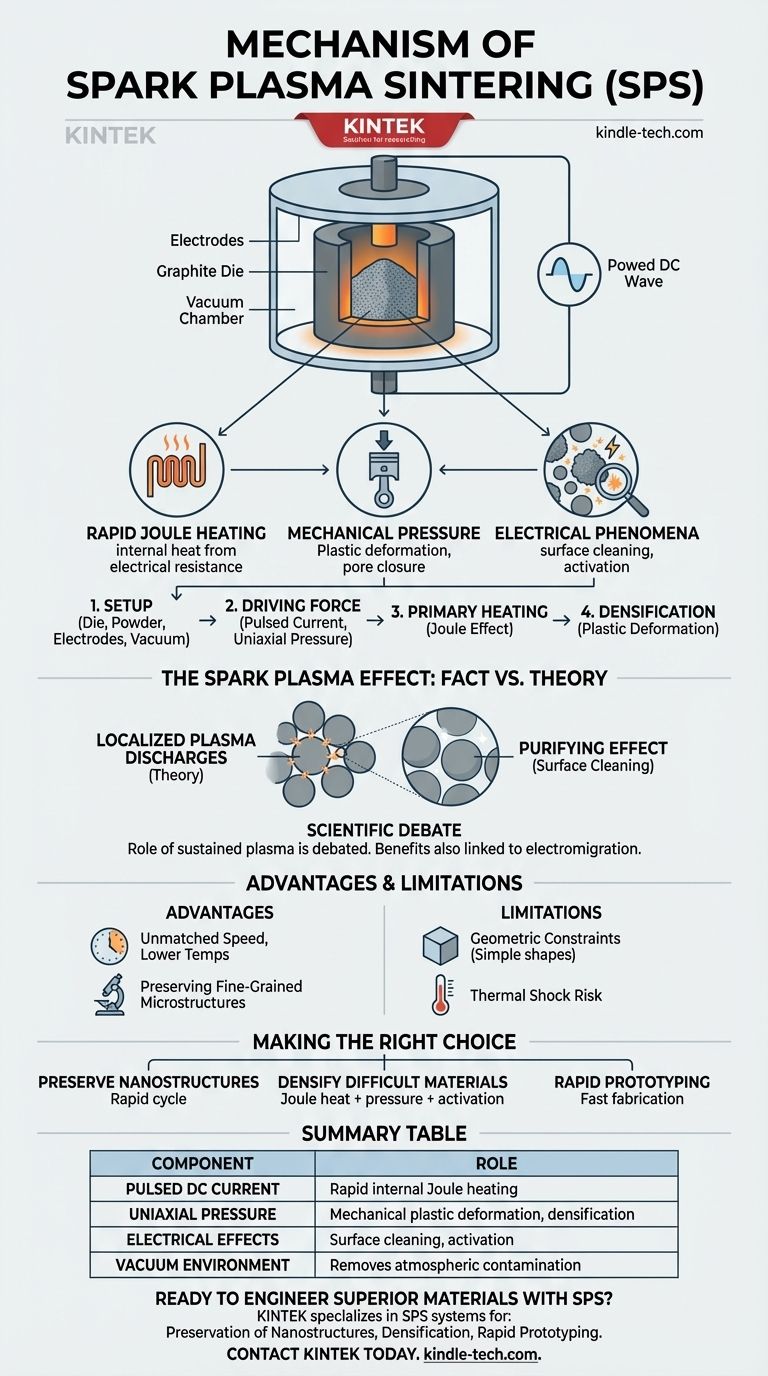

По своей сути, искровое плазменное спекание (SPS) — это передовая технология спекания, которая использует импульсный постоянный электрический ток и одноосное давление для уплотнения порошков в плотное твердое тело. В отличие от традиционных печей, которые нагревают материалы снаружи, SPS пропускает ток непосредственно через графитовую форму и сам порошковый таблет, генерируя интенсивный внутренний нагрев за счет электрического сопротивления. Этот прямой нагрев является ключом к его поразительно быстрому времени обработки и более низким температурам спекания.

Истинное преимущество SPS заключается в мощной синергии трех одновременных эффектов: быстрого джоулева нагрева, механического давления, вызывающего пластическую деформацию, и уникальных электрических явлений, которые очищают и активируют поверхности частиц для ускорения связывания.

Деконструкция процесса SPS: пошаговый разбор

Чтобы понять механизм, лучше всего визуализировать процесс от начала до конца. Это строго контролируемая последовательность физических событий, разработанная для максимальной эффективности.

Установка: форма, порошок и электроды

Процесс начинается с загрузки порошкового материала в проводящую форму, которая почти всегда изготавливается из графита. Вся эта сборка помещается между двумя электродами в вакуумной камере. Применение вакуума — первый важнейший шаг, поскольку он удаляет атмосферные газы, которые могут помешать процессу спекания.

Движущая сила: импульсный ток и давление

Как только создается вакуум, происходят две вещи одновременно. Через электроды пропускается большой импульсный постоянный электрический ток, который проходит непосредственно через графитовую форму и порошок. В то же время механический пресс оказывает постоянное одноосное давление на порошок.

Основной механизм нагрева: эффект Джоуля

Основным источником тепла в SPS является эффект Джоуля, или резистивный нагрев. Графитовая форма и порошковый таблет обладают электрическим сопротивлением. Когда через них проходит сильный ток, это сопротивление генерирует быстрый и равномерный нагрев по всему материалу, повышая его температуру со скоростью сотни градусов Цельсия в минуту.

Механизм уплотнения: пластическая деформация

По мере нагревания частиц порошка они становятся мягче и пластичнее. Постоянное механическое давление заставляет частицы сближаться, вызывая их пластическую деформацию. Эта деформация закрывает поры и пустоты между частицами, резко увеличивая плотность таблета.

Эффект «Искровой плазмы»: факт против теории

Название «Искровое плазменное спекание» указывает на более сложный феномен, способствующий его эффективности, хотя его точная природа все еще является предметом научных дискуссий.

Теория: локализованные плазменные разряды

Основная теория предполагает, что в точках микроскопического контакта между отдельными частицами порошка импульсный ток генерирует кратковременные искровые разряды. Считается, что эти разряды создают крошечные карманы чрезвычайно высокотемпературной плазмы в пустотах.

Очищающий эффект: очистка и активация поверхности

Считается, что эта локализованная плазма оказывает критическое очищающее действие. Она может испарять и удалять поверхностные загрязнения или оксидные слои, которые естественным образом образуются на частицах порошка. Это оставляет высокочистые и атомарно активные поверхности, готовые к связыванию, что значительно усиливает диффузию и образование связей, необходимые для спекания.

Научные дебаты: развивающееся понимание

Важно отметить, что существование и роль устойчивой «плазмы» обсуждаются в сообществе материаловедов. Некоторые исследователи утверждают, что наблюдаемые преимущества в первую очередь связаны с комбинацией быстрого джоулева нагрева и других электрических эффектов, таких как электромиграция, а не с истинным плазменным разрядом. Независимо от точного механизма, электрические эффекты на уровне частиц явно ускоряют уплотнение сверх того, что могли бы обеспечить только тепло и давление.

Понимание ключевых преимуществ и ограничений

SPS — мощный инструмент, но его применение требует понимания его отличительных особенностей.

Преимущество: непревзойденная скорость и более низкие температуры

Самое значительное преимущество SPS — скорость. Циклы спекания завершаются за минуты, а не за часы. Этот быстрый нагрев позволяет осуществлять уплотнение при температурах на 200–500°C ниже, чем при использовании традиционных методов, что критически важно для предотвращения нежелательного роста зерен.

Преимущество: сохранение мелкозернистых микроструктур

Поскольку материал проводит очень мало времени при высоких температурах, SPS исключительно хорошо сохраняет наноразмерные или мелкозернистые микроструктуры исходного порошка. Это позволяет создавать материалы с превосходными механическими свойствами.

Ограничение: геометрические и материальные ограничения

Использование жесткой формы и одноосного давления, как правило, ограничивает SPS производством простых форм, таких как цилиндры и блоки. Кроме того, экстремальные скорости нагрева и охлаждения могут вызвать термический шок, который некоторые хрупкие материалы могут не выдержать.

Выбор правильного варианта для вашей цели

Механизм SPS — это не просто научное любопытство; он напрямую обеспечивает конкретные результаты материаловедения.

- Если ваш основной фокус — сохранение наноструктур или мелких зерен: Быстрое время цикла SPS является его величайшим активом, предотвращая рост зерен, который преследует более медленные, традиционные методы спекания.

- Если ваш основной фокус — уплотнение трудно спекаемых материалов: Комбинация джоулева тепла, давления и электрической активации поверхности в SPS может обеспечить почти полную плотность в материалах, которые иначе невозможно уплотнить.

- Если ваш основной фокус — быстрое прототипирование новых составов материалов: Скорость процесса SPS делает его непревзойденным инструментом для быстрого изготовления и тестирования новых сплавов и композитов.

Понимая взаимодействие этих тепловых, механических и электрических сил, вы можете использовать SPS для создания материалов со свойствами, которые ранее были недостижимы.

Сводная таблица:

| Ключевой компонент механизма | Роль в процессе SPS |

|---|---|

| Импульсный постоянный ток | Генерирует быстрый внутренний джоулев нагрев, проходя через проводящую форму и порошок. |

| Одноосное давление | Прикладывает механическую силу для пластической деформации и уплотнения нагретых частиц порошка. |

| Электрические эффекты | Очищает и активирует поверхности частиц, ускоряя связывание (теория искровой плазмы/разряда). |

| Вакуумная среда | Удаляет атмосферные газы для предотвращения загрязнения и помех во время спекания. |

Готовы создавать превосходные материалы с помощью технологии SPS?

Понимание механизма искрового плазменного спекания — это первый шаг к раскрытию его потенциала для ваших исследований и разработок. KINTEK специализируется на предоставлении передового лабораторного оборудования, включая системы SPS, чтобы помочь вам достичь:

- Сохранение наноструктур: Создание материалов с превосходными свойствами путем предотвращения роста зерен.

- Уплотнение сложных материалов: Достижение почти полной плотности в трудно спекаемых составах.

- Быстрое прототипирование: Значительное ускорение циклов тестирования и разработки материалов.

Позвольте нашему опыту в области лабораторного оборудования и расходных материалов поддержать самые амбициозные проекты вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить, как система SPS может быть адаптирована к вашим конкретным целям в области материаловедения.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какую роль играют графитовые пресс-формы в вакуумном горячем прессовании? Оптимизируйте производство композитов с матрицей Diamond/Al-Cu

- Каково значение температуры 1750–1900°C при вакуумном горячем прессовании композитов C-SiC-B4C? Мастерство реакций in-situ

- Что такое вакуумный горячий пресс? Достижение превосходной плотности и спекания материалов

- Каковы преимущества использования печи вакуумного горячего прессования (VHP)? Превосходное уплотнение и микроструктура ВСП.

- Для чего используются горячие прессы? Преобразование материалов с помощью тепла и давления

- Что такое система SPS? Руководство по системам специальной защиты и искровому плазменному спеканию

- Какую роль играет печь вакуумного горячего прессования (VHP) в уплотнении рутения? Достижение относительной плотности 99,7%

- Почему в печи вакуумного горячего прессования для изготовления мишеней IZO необходимо поддерживать среду высокого вакуума?