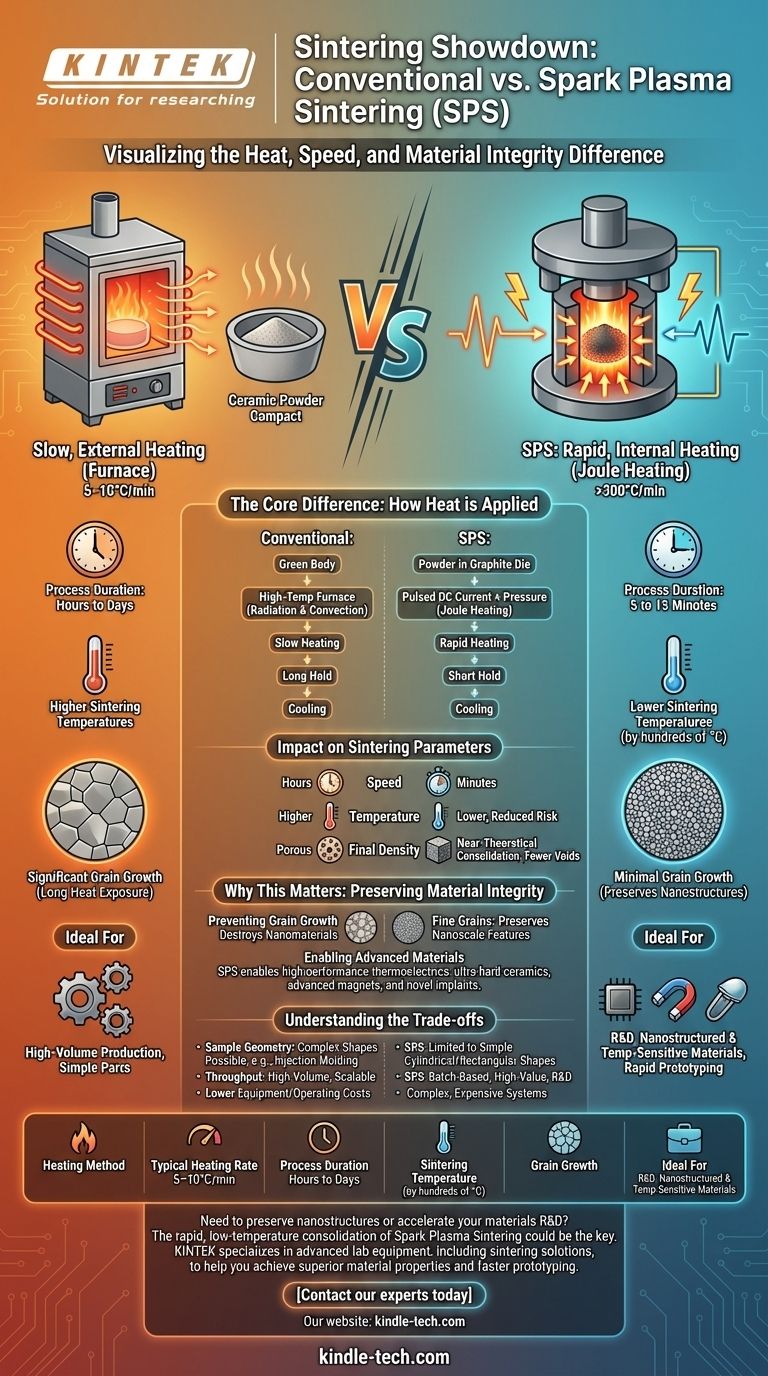

По сути, разница между искровым плазменным спеканием (SPS) и обычным спеканием заключается в методе нагрева. SPS использует импульсный постоянный электрический ток для внутреннего нагрева образца и его формы, что обеспечивает чрезвычайно быстрый нагрев и консолидацию. В отличие от этого, обычное спекание основано на медленном внешнем нагреве в печи, процесс, который занимает значительно больше времени и энергии.

Выбор между этими методами — это не просто вопрос скорости; это вопрос целостности материала. Быстрый низкотемпературный процесс SPS дает ученым и инженерам беспрецедентный контроль, позволяя им сохранять деликатные наноструктуры и создавать высокоэффективные материалы, которые невозможно изготовить с использованием обычных методов.

Основное различие: как применяется тепло

Фундаментальное различие, которое определяет все остальные преимущества и недостатки, заключается в механизме, используемом для передачи тепловой энергии порошкообразному материалу.

Обычное спекание: медленный, внешний нагрев

При обычном спекании предварительно спрессованная деталь, часто называемая «сырым телом», помещается в высокотемпературную печь.

Тепло передается от внешних нагревательных элементов к поверхности детали посредством излучения и конвекции. Этот процесс медленный, с типичной скоростью нагрева 5–10°C в минуту.

Искровое плазменное спекание: быстрый, внутренний нагрев

При SPS порошок помещается в графитовую матрицу, которая затем подвергается как механическому давлению, так и сильноточному импульсному постоянному току.

Нагрев генерируется внутри посредством джоулева нагрева, поскольку электрический ток проходит через проводящую графитовую матрицу и, в некоторых случаях, через сам порошок. Этот прямой механизм нагрева обеспечивает невероятно высокие скорости нагрева, часто превышающие 300°C в минуту.

Влияние на параметры спекания

Это различие в методе нагрева имеет глубокие последствия для всего процесса спекания, от скорости и температуры до конечного качества материала.

Скорость: часы против минут

Обычное спекание — длительный процесс. Достижение целевой температуры может занять несколько часов, и материал должен находиться при этой температуре в течение длительного периода для уплотнения. Весь цикл может длиться от многих часов до нескольких дней.

SPS на порядки быстрее. Целевая температура 1200°C может быть достигнута менее чем за пять минут. Общее время обработки, включая нагрев, выдержку и охлаждение, часто составляет всего от 5 до 15 минут.

Температура: более низкие температуры спекания

Поскольку давление применяется одновременно с быстрым нагревом, SPS может достичь полного уплотнения при температурах на несколько сотен градусов ниже, чем при использовании обычных методов.

Этот более низкий тепловой бюджет снижает риск нежелательных фазовых превращений, разложения или термических напряжений в конечной детали.

Конечная плотность: консолидация, близкая к теоретической

Сочетание давления и уникальных эффектов импульсного электрического тока (который может помочь очистить поверхности частиц) позволяет SPS последовательно производить материалы с плотностью, близкой к теоретической.

Это означает меньшее количество внутренних пустот или пор, что приводит к превосходным механическим, оптическим и электрическим свойствам.

Почему это важно: сохранение целостности материала

Основное преимущество SPS заключается не только в его скорости, но и в способности консолидировать порошки, минимизируя повреждение их деликатных микроструктур.

Предотвращение роста зерен

При обычном спекании длительное воздействие высоких температур приводит к увеличению мелких зерен в порошке, процесс, называемый укрупнением. Это разрушает уникальные свойства наноматериалов.

Короткая продолжительность процесса SPS является его ключевым преимуществом. Он консолидирует порошок в плотное твердое тело до того, как зерна успеют вырасти, сохраняя наноразмерные или наноструктурированные особенности в конечном материале.

Создание передовых материалов

Предотвращая рост зерен, SPS необходим для изготовления передовых материалов, свойства которых зависят от их тонкой микроструктуры.

Это включает высокоэффективные термоэлектрики, сверхтвердую керамику, усовершенствованные магниты и новые биомедицинские имплантаты, производительность которых напрямую связана с поддержанием наноразмерной зернистой структуры.

Понимание компромиссов

Хотя SPS является мощным инструментом, он не является универсальным решением. У него есть определенные ограничения, которые делают обычные методы более подходящими в некоторых сценариях.

Геометрия и размер образца

SPS ограничен простыми цилиндрическими или прямоугольными формами дорогих графитовых матриц, используемых в процессе. Создание сложных форм затруднительно и дорого. Обычное спекание может обрабатывать более сложные геометрии, полученные такими методами, как литье под давлением.

Материал и производительность

Процесс SPS обычно является пакетным и лучше всего подходит для дорогостоящих материалов в исследованиях и разработках или мелкосерийном производстве. Для крупносерийного, недорогого производства простых деталей обычное печное спекание часто является более масштабируемым и экономичным.

Стоимость оборудования и эксплуатации

Системы SPS значительно сложнее и дороже в покупке и обслуживании, чем стандартная высокотемпературная печь и гидравлический пресс.

Правильный выбор для вашей цели

Выбор правильного метода спекания требует четкого понимания вашего материала, бюджета и конечного применения.

- Если ваша основная задача — исследование новых, наноструктурированных или чувствительных к температуре материалов: SPS — лучший выбор благодаря его способности сохранять тонкие микроструктуры и быстро достигать высокой плотности.

- Если ваша основная задача — крупносерийное производство простых, прочных керамических или металлических деталей: Обычное спекание часто обеспечивает более экономичное и масштабируемое решение, когда контроль микроструктуры менее критичен.

- Если ваша основная задача — быстрое открытие материалов и прототипирование: Скорость SPS позволяет значительно ускорить итерации, позволяя вам тестировать десятки композиций за то время, которое потребовалось бы для проведения одного обычного эксперимента.

В конечном итоге, ваш выбор зависит от того, является ли ваша цель эффективным производством известного материала или созданием совершенно нового с точно контролируемыми свойствами.

Сводная таблица:

| Параметр | Обычное спекание | Искровое плазменное спекание (SPS) |

|---|---|---|

| Метод нагрева | Медленный, внешний печной нагрев | Быстрый, внутренний джоулев нагрев посредством импульсного постоянного тока |

| Типичная скорость нагрева | 5–10°C в минуту | >300°C в минуту |

| Продолжительность процесса | Часы до дней | От 5 до 15 минут |

| Температура спекания | Выше | Ниже (на сотни градусов) |

| Рост зерен | Значительный из-за длительного воздействия тепла | Минимальный, сохраняет наноструктуры |

| Идеально для | Крупносерийное производство простых деталей | НИОКР, наноструктурированные и чувствительные к температуре материалы |

Нужно сохранить наноструктуры или ускорить исследования и разработки материалов? Быстрая низкотемпературная консолидация методом искрового плазменного спекания может стать ключом к вашему прорыву. KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания, чтобы помочь вам достичь превосходных свойств материалов и более быстрого прототипирования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как правильная технология спекания может способствовать достижению ваших целей в области исследований и разработок.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS