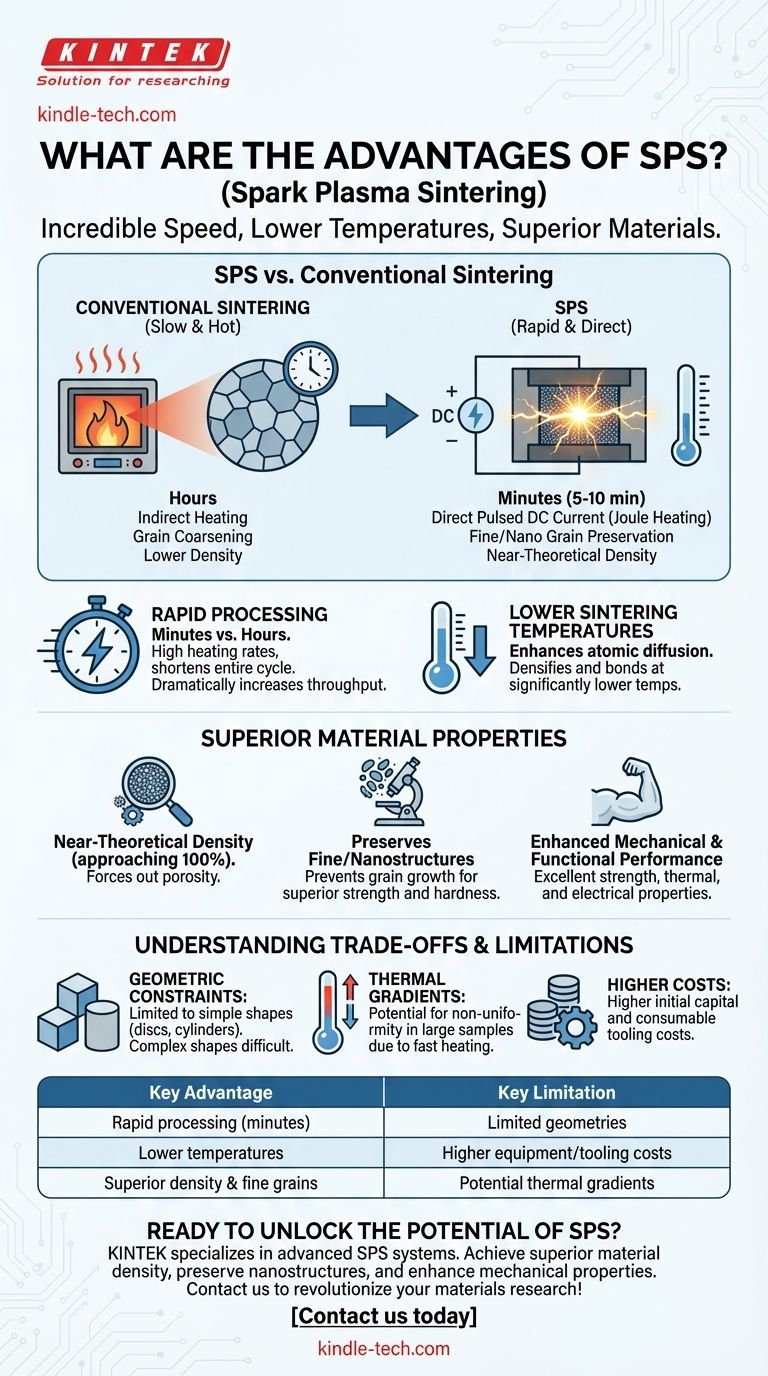

Основные преимущества искрового плазменного спекания (SPS) — это его невероятная скорость, более низкие температуры обработки и способность производить материалы с превосходной плотностью и свойствами по сравнению с обычными методами. Используя импульсный электрический ток для прямого нагрева материала, SPS сокращает время обработки со многих часов до нескольких минут, фундаментально меняя возможности материаловедения.

Искровое плазменное спекание — это не просто незначительное улучшение по сравнению с традиционным спеканием; это преобразующая технология. Его основное преимущество заключается в использовании быстрого, прямого электрического нагрева для достижения полного уплотнения материала, предотвращая при этом микроструктурные повреждения — такие как нежелательный рост зерен — которые характерны для более медленных, высокотемпературных методов.

Как SPS переопределяет обработку материалов

Преимущества SPS напрямую проистекают из его уникального механизма нагрева, который принципиально отличается от медленного, непрямого нагрева в обычной печи.

Роль импульсного тока и джоулева нагрева

Традиционные печи нагревают камеру, которая затем медленно нагревает форму и, наконец, порошковый материал внутри. Этот процесс медленный и неэффективный.

SPS, напротив, пропускает мощный импульсный постоянный ток непосредственно через проводящую графитовую форму и, в некоторых случаях, через сам порошковый материал. Это генерирует мгновенный, равномерный нагрев посредством джоулева нагрева, того же принципа, который заставляет светиться нагревательный элемент тостера.

Беспрецедентные скорости нагрева и охлаждения

Прямой характер этого нагрева позволяет достигать чрезвычайно высоких скоростей нагрева, часто сотен градусов Цельсия в минуту. Это сокращает весь цикл спекания до 5-10 минут, по сравнению с несколькими часами, требуемыми для обычного спекания. Этот быстрый цикл значительно увеличивает производительность лаборатории или производства.

Более низкие температуры спекания

Считается, что импульсный ток генерирует искровые разряды между частицами порошка, очищая их поверхности и усиливая атомную диффузию. Этот эффект, в сочетании с приложенным давлением, позволяет материалам уплотняться и связываться при значительно более низких температурах, чем требуется в традиционных методах.

Влияние на конечные свойства материала

Скорость и низкие температуры процесса SPS — это не только эффективность; они критически важны для создания более высокопроизводительных материалов.

Достижение почти теоретической плотности

Сочетание механического давления и усиленного связывания частиц вытесняет практически всю пористость между зернами порошка. Это позволяет SPS постоянно производить материалы с очень высокой плотностью, часто приближающейся к 100% от теоретического максимума. Высокая плотность имеет решающее значение для превосходных механических и функциональных свойств.

Сохранение мелкозернистых структур

При обычном спекании длительное воздействие высоких температур приводит к слиянию и росту мелких зерен материала, процессу, называемому укрупнением зерен. Это ухудшает прочность и твердость материала.

Поскольку процесс SPS очень быстр, он консолидирует порошок до того, как зерна успеют вырасти. Это позволяет сохранять мелкозернистые или даже наноструктурированные микроструктуры в конечной плотной детали, что является ключом к ее повышенной производительности.

Повышенная механическая и функциональная производительность

Полученное сочетание высокой плотности и мелкого размера зерен придает материалам, обработанным SPS, отличные механические свойства, включая превосходную прочность и твердость. Эта уникальная микроструктура также приводит к улучшенным тепловым и электрическим свойствам, что делает SPS идеальным для создания передовых функциональных материалов.

Понимание компромиссов и ограничений

Хотя SPS является мощным инструментом, это не универсальное решение. Его основные ограничения связаны с геометрией, масштабом и стоимостью.

Геометрические и инструментальные ограничения

Процесс обычно ограничен производством деталей простой геометрии, таких как диски, цилиндры и прямоугольные блоки, которые могут быть сформированы в графитовой матрице. Сложные формы трудно, а часто и невозможно производить напрямую.

Потенциал для тепловых градиентов

В более крупных образцах или материалах с низкой теплопроводностью чрезвычайно высокие скорости нагрева могут создавать температурные различия между поверхностью и сердцевиной. Это может привести к неоднородной плотности или микроструктуре, если не управлять этим должным образом.

Затраты на оборудование и эксплуатацию

Первоначальные капитальные вложения в систему SPS значительно выше, чем для стандартной высокотемпературной печи. Кроме того, графитовые матрицы и пуансоны являются расходными материалами, которые изнашиваются при использовании, что увеличивает эксплуатационные расходы процесса.

Решение, подходит ли SPS для вашего применения

Выбор между SPS и обычными методами полностью зависит от вашей конечной цели.

- Если ваша основная цель — разработка новых материалов или сохранение деликатных наноструктур: SPS является беспрецедентным инструментом благодаря своей способности консолидировать порошки при низких температурах и с минимальным временем обработки.

- Если ваша основная цель — производство высокопроизводительных компонентов с максимальной плотностью и прочностью: Способность SPS создавать мелкозернистые, полностью плотные детали делает его превосходным выбором по сравнению с обычным спеканием.

- Если ваша основная цель — массовое производство крупных или геометрически сложных деталей с минимальными затратами: Ограничения и стоимость оборудования SPS могут сделать традиционные методы, такие как литье или горячее прессование, более подходящими.

Понимая его уникальный механизм и компромиссы, вы можете использовать SPS для создания материалов, которые просто недостижимы с помощью обычных методов.

Сводная таблица:

| Ключевое преимущество | Ключевое ограничение |

|---|---|

| Быстрая обработка (минуты против часов) | Ограничено простыми геометриями |

| Более низкие температуры спекания | Более высокие затраты на оборудование и оснастку |

| Превосходная плотность и мелкозернистые структуры | Потенциал для тепловых градиентов в больших образцах |

Готовы раскрыть потенциал искрового плазменного спекания для вашей лаборатории?

KINTEK специализируется на предоставлении передового лабораторного оборудования, включая системы SPS, чтобы помочь вам достичь превосходной плотности материала, сохранить наноструктуры и улучшить механические свойства. Независимо от того, разрабатываете ли вы новые материалы или производите высокопроизводительные компоненты, наш опыт гарантирует, что вы получите максимум от этой преобразующей технологии.

Свяжитесь с нами сегодня, чтобы обсудить, как SPS может революционизировать ваши исследования и производство материалов!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Почему при спекании GDC SPS требуется система контроля атмосферы? Предотвращение растрескивания и сохранение стехиометрии

- Как печь для вакуумного горячего прессования решает производственные проблемы для композитов MPCF/Al? Улучшение целостности связи

- Как система давления печи вакуумного горячего прессования влияет на сплавы Cu-18Ni-2W? Повышение плотности и производительности

- Как вакуумная система в вакуумной горячей прессовой печи влияет на качество композитов на основе алюминия?

- Какова цель использования шлифовальных расходных материалов для предварительной обработки поверхности? Повысьте успех вашего вакуумного горячего прессования

- Какова роль печи для вакуумного горячего прессования для SiC/Al-Zn-Mg-Cu? Достижение 100% плотности и чистоты

- Как осуществляется горячее изостатическое прессование? Полное руководство по процессу ГИП

- Каково значение применения механического давления с помощью вакуумной горячей прессовой установки? Максимизация плотности композита A356-SiCp