Да, алюминий можно спекать, но этот процесс значительно сложнее, чем для таких материалов, как железо или медь. Успех зависит от преодоления стойкого, естественно образующегося оксидного слоя на поверхности частиц алюминиевого порошка, который действует как барьер для металлической связи, необходимой для успешного спекания.

Хотя это технически возможно, спекание алюминия является специализированным процессом, требующим передовых методов для разрушения его стойкого оксидного слоя. Для многих применений традиционные методы производства, такие как литье или механическая обработка, остаются более практичными и экономически эффективными.

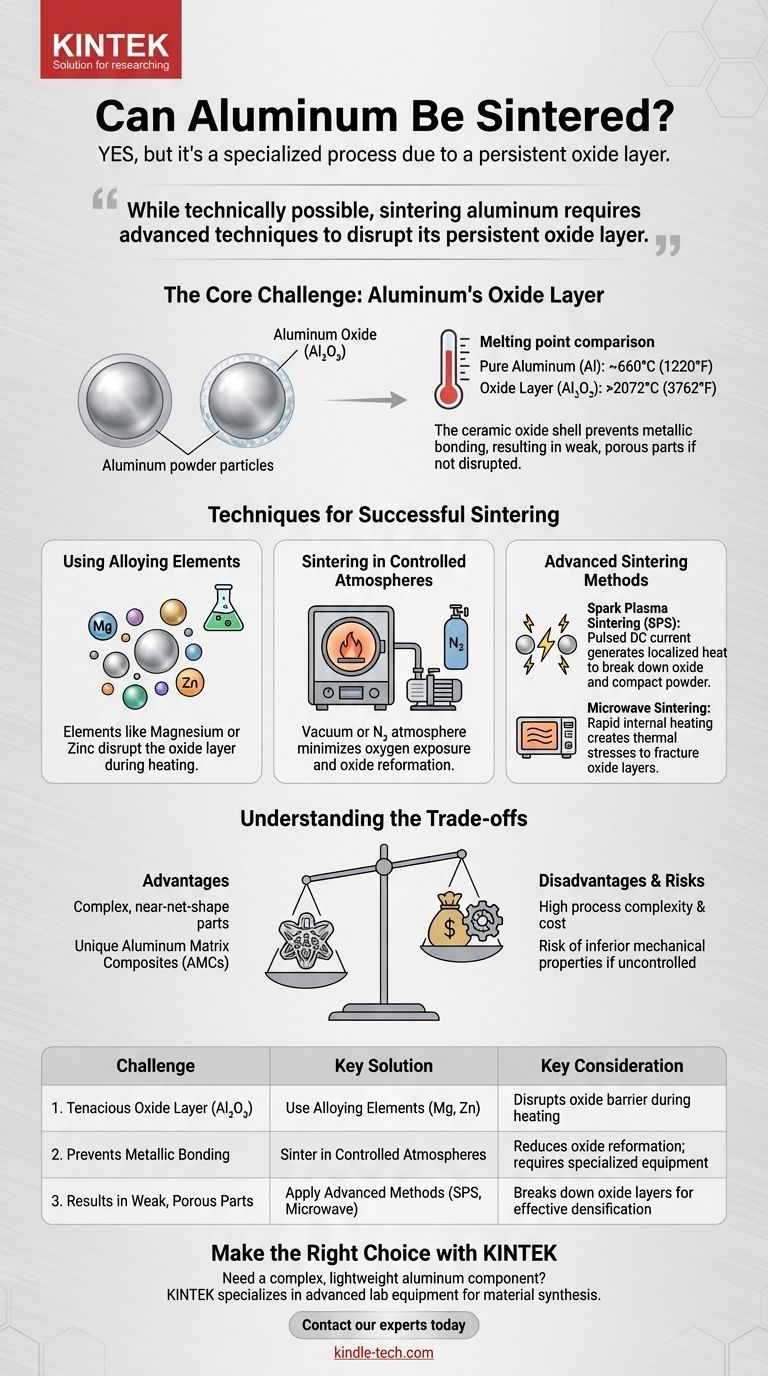

Основная проблема: оксидный слой алюминия

Чтобы понять, почему спекание алюминия затруднено, необходимо сначала понять поведение материала на микроскопическом уровне. Основным препятствием является не сам алюминий, а керамическая оболочка, которая окружает каждую частицу порошка.

Что такое оксидный слой?

Алюминий очень реактивен с кислородом. При контакте с воздухом он мгновенно образует очень тонкий, твердый и химически стабильный слой оксида алюминия (Al₂O₃), также известный как глинозем.

Этот оксидный слой является самопассивирующим, что означает, что он защищает основной алюминий от дальнейшего окисления, поэтому алюминиевые детали обладают такой высокой коррозионной стойкостью.

Почему это препятствует спеканию

Основная проблема заключается в огромной разнице температур плавления. Чистый алюминий плавится примерно при 660°C (1220°F), в то время как его оксидный слой, Al₂O₃, плавится при температуре свыше 2072°C (3762°F).

Во время обычного процесса спекания температура печи поднимается достаточно высоко, чтобы вызвать атомную диффузию между частицами металла, сплавляя их вместе. В случае алюминия температура, необходимая для спекания металла, слишком низка, чтобы разрушить окружающие высокотемпературные керамические оксидные оболочки. Частицы остаются изолированными друг от друга.

Влияние на механические свойства

Если этот оксидный барьер не будет адекватно удален или разрушен, полученная деталь будет слабосвязанной совокупностью частиц порошка, а не сплошным металлическим компонентом. Это приводит к высокой пористости, плохой механической прочности и хрупкости, что делает деталь ненадежной для большинства инженерных применений.

Методы успешного спекания алюминия

Инженеры разработали несколько специализированных стратегий для решения проблемы оксидного слоя. Эти методы необходимы для производства плотных, прочных спеченных алюминиевых компонентов.

Использование легирующих элементов

Одной из распространенных стратегий является смешивание алюминиевого порошка с определенными легирующими элементами. Такие элементы, как магний, цинк или литий, могут помочь разрушить оксидный слой во время нагрева, позволяя чистым алюминиевым частицам контактировать и свариваться.

Спекание в контролируемых средах

Проведение процесса спекания в вакууме или азотной среде минимизирует доступный кислород, что может помочь уменьшить повторное образование оксидного слоя во время нагрева. Однако это не удаляет оксид, который уже присутствует на порошке.

Передовые методы спекания

Более новые, усовершенствованные технологии часто более эффективны для алюминия.

- Искровое плазменное спекание (ИПС): Этот метод использует импульсный постоянный ток для генерации плазмы между частицами. Это создает интенсивный локализованный нагрев, который может физически разрушать оксидные слои, одновременно оказывая давление для уплотнения порошка, что обеспечивает быстрое и эффективное уплотнение.

- Микроволновое спекание: Этот метод использует микроволновое излучение для внутреннего нагрева материала. Такой быстрый и объемный нагрев может создавать термические напряжения, которые помогают разрушить оксидные слои, способствуя лучшему спеканию.

Понимание компромиссов

Выбор спекания алюминия предполагает баланс между его потенциальными преимуществами и значительными технологическими сложностями и затратами. Это не универсально превосходящий метод.

Преимущества спеченного алюминия

При правильном выполнении спекание позволяет создавать сложные детали, близкие к конечной форме, с минимальными потерями материала, чего трудно или дорого достичь с помощью механической обработки.

Это также открывает путь к созданию уникальных алюминиевых матричных композитов (АМК) путем смешивания алюминиевого порошка с керамическими наполнителями для достижения определенных свойств, невозможных при использовании стандартных сплавов.

Недостатки и риски

Основным недостатком является сложность процесса и стоимость. Специализированное оборудование и контролируемые среды, необходимые для успешного спекания алюминия, дороже, чем установки для традиционной порошковой металлургии.

Существует также значительный риск получения деталей с худшими механическими свойствами, если процесс не контролируется в совершенстве. Конечная плотность и прочность могут сильно зависеть от качества порошка, чистоты атмосферы и температурных профилей.

Принятие правильного решения для вашей цели

Ваше решение использовать спекание для алюминиевой детали должно основываться на конечном применении и приоритетах дизайна.

- Если ваш основной акцент делается на создании сложных легких деталей, близких к конечной форме, и критически важна производительность: Спекание — это жизнеспособный путь, но он требует значительных инвестиций в разработку процесса или партнерства со специализированным поставщиком.

- Если ваш основной акцент делается на максимальной прочности, усталостной стойкости или экономической эффективности для простых геометрий: Традиционные методы, такие как ЧПУ-обработка из сляба, литье под давлением или экструзия, почти всегда являются лучшим выбором.

- Если ваш основной акцент делается на разработке новых материалов с уникальными свойствами (например, АМК): Передовые методы спекания, такие как искровое плазменное спекание, часто являются лучшим или единственным доступным методом.

Понимание этих фундаментальных проблем и решений является ключом к определению того, является ли спекание правильным производственным путем для вашего конкретного применения.

Сводная таблица:

| Проблема | Ключевое решение | Ключевое соображение |

|---|---|---|

| Стойкий оксидный слой (Al₂O₃) | Использование легирующих элементов (Mg, Zn) | Разрушает оксидный барьер во время нагрева |

| Препятствует металлической связи | Спекание в контролируемых средах | Уменьшает повторное образование оксида; требует специализированного оборудования |

| Приводит к слабым, пористым деталям | Применение передовых методов (ИПС, микроволновое) | Разрушает оксидные слои для эффективного уплотнения |

Нужно изготовить сложный легкий алюминиевый компонент? Спекание алюминия — это высокоспециализированный процесс. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для сложных синтезов материалов. Наш опыт может помочь вам разобраться в сложностях спекания алюминия для достижения высокоэффективных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и найти правильное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как температура влияет на механические свойства материалов? Избегайте хрупкого разрушения и ползучести

- Каков процесс производства полупроводников? Пошаговое руководство по созданию современных чипов

- Какие вещества можно отделить с помощью центрифугирования? Отделение твердых тел, жидкостей и биомолекул

- Что такое толстопленочная схема? Прочное, высокомощное решение для гибридной электроники

- Как прецизионная центрифуга способствует электрохимическому анализу сточных вод? Обеспечение целостности и точности данных

- Как паять нержавеющую сталь? Освойте искусство преодоления оксидного слоя для прочных, постоянных соединений

- Как узнать, что фильтр работает должным образом? Полное руководство по проверке безопасности воды

- В чем разница между промышленной печью и лабораторной электрической печью? Выберите правильную систему нагрева