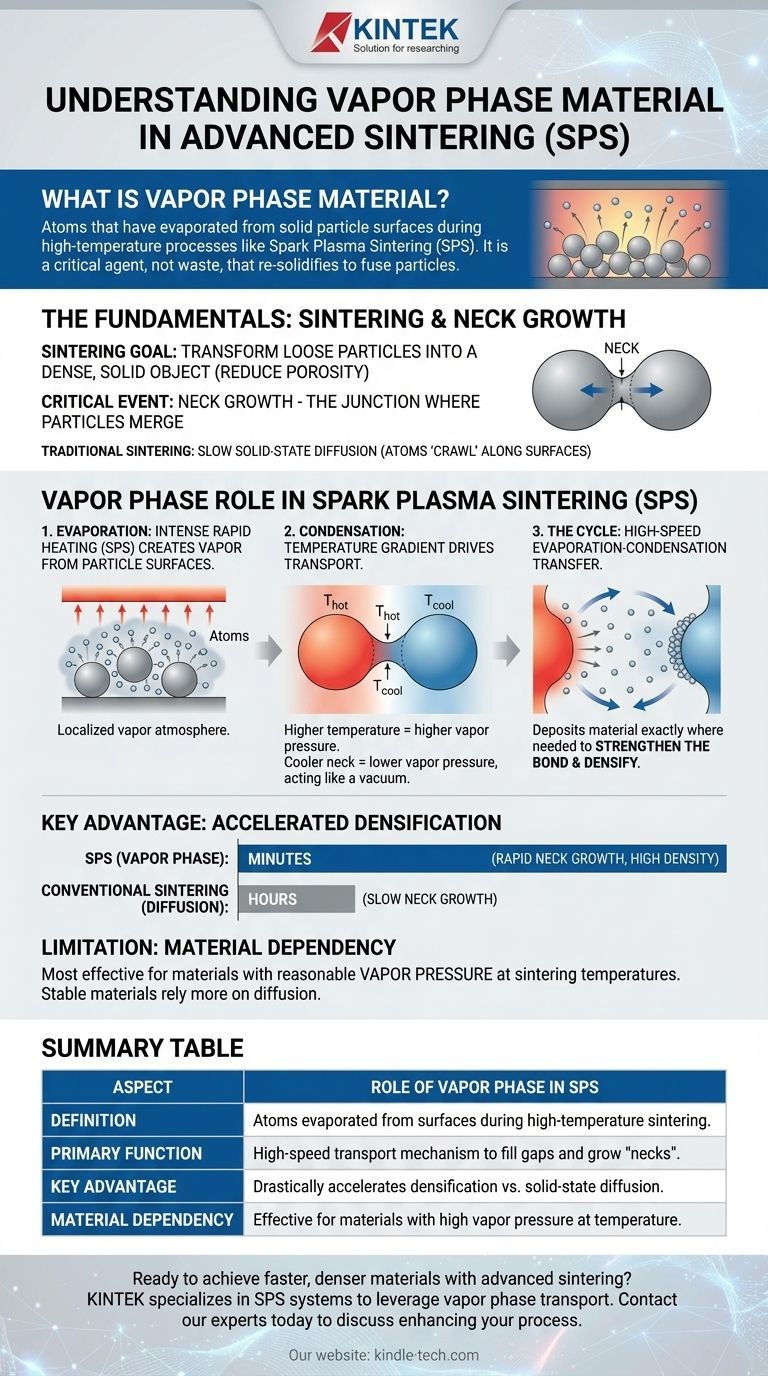

В контексте передовой обработки материалов материал паровой фазы относится к атомам, которые испарились с поверхности твердых частиц во время высокотемпературного процесса, такого как искровое плазменное спекание (SPS). Этот газообразный материал не теряется; это критически важный агент, который повторно затвердевает или конденсируется в определенных областях, чтобы помочь более эффективно сплавить частицы вместе.

Паровую фазу лучше всего понимать как высокоскоростной транспортный механизм. Он перемещает материал с более горячих поверхностей частиц к более холодным точкам соединения («шейкам») между ними, ускоряя процесс связывания далеко за пределы того, чего могут достичь традиционные методы.

Основы спекания и массопереноса

Чтобы понять важность паровой фазы, мы должны сначала понять основную цель спекания: превратить набор рыхлых частиц в плотный, твердый объект.

Что такое спекание?

Спекание — это процесс, использующий тепло и давление для связывания частиц вместе без их полного расплавления. Основная цель — уменьшить пустое пространство (пористость) между частицами, в результате чего получается прочный, консолидированный компонент.

«Шейка»: место соединения частиц

Когда две частицы соприкасаются и начинают сливаться, небольшой мостик, который образуется между ними, называется шейкой. Рост этих шеек является наиболее критическим событием в спекании, поскольку именно так отдельные частицы сливаются в твердую массу.

Традиционный массоперенос

При обычном спекании шейки растут за счет твердофазной диффузии. Это относительно медленный процесс, при котором атомы, по сути, «переползают» по поверхностям частиц или сквозь их объем, чтобы заполнить зазоры.

Роль паровой фазы в искровом плазменном спекании (SPS)

Искровое плазменное спекание — это передовая технология, которая вводит гораздо более быстрый механизм переноса: испарение и конденсацию.

Испарение: создание паровой фазы

Интенсивный, быстрый нагрев при SPS обеспечивает достаточно энергии для того, чтобы атомы на поверхностях частиц вырвались, превратившись в газ или пар. Это создает локализованную атмосферу парообразного материала, окружающую твердые частицы.

Конденсация: движущая сила роста шеек

Ключом к этому процессу является разница температур. Область шейки между двумя частицами часто немного холоднее, чем открытые поверхности частиц. Эта разница температур создает градиент давления пара.

Более высокая температура на поверхности частицы приводит к более высокому давлению пара (больше испарения), в то время как более холодная шейка имеет более низкое давление пара. Эта разница давлений действует как вакуум, притягивая испаренные атомы к шейке.

Цикл испарения-конденсации

Это создает высокоэффективный цикл. Атомы испаряются из более горячих областей и немедленно притягиваются для конденсации и затвердевания на более холодных шейках. Этот «перенос путем испарения-отверждения» откладывает материал именно там, где он больше всего нужен для упрочнения связи и уплотнения компонента.

Понимание ключевого преимущества

Механизм паровой фазы предлагает явное преимущество, но не является универсально применимым. Понимание его природы является ключом к его правильному использованию.

Преимущество: Ускоренное уплотнение

Перенос паров на порядки быстрее, чем твердофазная диффузия. Вот почему SPS может консолидировать материалы и достигать высокой плотности за минуты, в то время как традиционное спекание может занять много часов.

Ограничение: Зависимость от материала

Этот механизм наиболее эффективен для материалов, имеющих достаточно высокое давление пара при температуре спекания. Материалы, которые чрезвычайно стабильны и не испаряются легко, будут в большей степени полагаться на традиционные, более медленные механизмы диффузии даже во время SPS.

Контроль имеет решающее значение

Эффективность переноса в паровой фазе зависит от точных температурных градиентов, создаваемых процессом SPS. Способность создавать быстро охлаждаемые шейки, как указано в описании процесса, является тем, что делает разницу давлений пара достаточно значительной, чтобы вызвать этот быстрый перенос материала.

Применение этого к вашим целям по материалам

Ваше понимание паровой фазы напрямую влияет на то, как вы выбираете и оптимизируете производственный процесс.

- Если ваше основное внимание уделяется быстрой обработке: Использование материалов с подходящим давлением пара в системе SPS может резко сократить время производства.

- Если ваше основное внимание уделяется достижению максимальной плотности: Для подходящих материалов оптимизация параметров SPS для усиления цикла испарения-конденсации является наиболее эффективным способом устранения пористости и упрочнения межчастичных шеек.

- Если вы выбираете метод спекания: Для материалов, склонных к испарению-конденсации, SPS предлагает явное преимущество перед традиционным печным спеканием, которое не может эффективно использовать этот быстрый механизм переноса.

Контролируя эти явления переноса на атомном уровне, инженеры могут создавать более прочные, плотные материалы за малую долю времени.

Сводная таблица:

| Аспект | Роль паровой фазы в SPS |

|---|---|

| Определение | Атомы, испарившиеся с поверхностей частиц во время высокотемпературного спекания. |

| Основная функция | Высокоскоростной транспортный механизм для заполнения зазоров и роста «шеек» между частицами. |

| Ключевое преимущество | Резко ускоряет уплотнение по сравнению с твердофазной диффузией. |

| Зависимость от материала | Наиболее эффективен для материалов с высоким давлением пара при температурах спекания. |

Готовы достичь более быстрых и плотных материалов с помощью передового спекания?

KINTEK специализируется на предоставлении современного лабораторного оборудования, включая системы искрового плазменного спекания (SPS), чтобы помочь вам использовать такие механизмы, как перенос в паровой фазе, для превосходной консолидации материалов. Наш опыт гарантирует, что вы сможете оптимизировать параметры для ускорения ваших исследований и разработок, а также производства.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс спекания и помочь достичь ваших конкретных целей по материалам.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала