Вакуумная печь горячего прессования

Печь для искрового плазменного спекания SPS

Артикул : KTSP

Цена может варьироваться в зависимости от спецификации и настройки

- Выходной ток

- 0-30000 А

- Номинальная температура

- 2300 ℃

- Номинальное давление

- 100-500 кН

- Размер образца

- Ø30-Ø200 мм

Доставка:

Свяжитесь с нами чтобы получить подробности о доставке. Наслаждайтесь Гарантия своевременной отправки.

Почему выбирают нас

Простой процесс заказа, качественные продукты и специализированная поддержка для успеха вашего бизнеса.

Введение

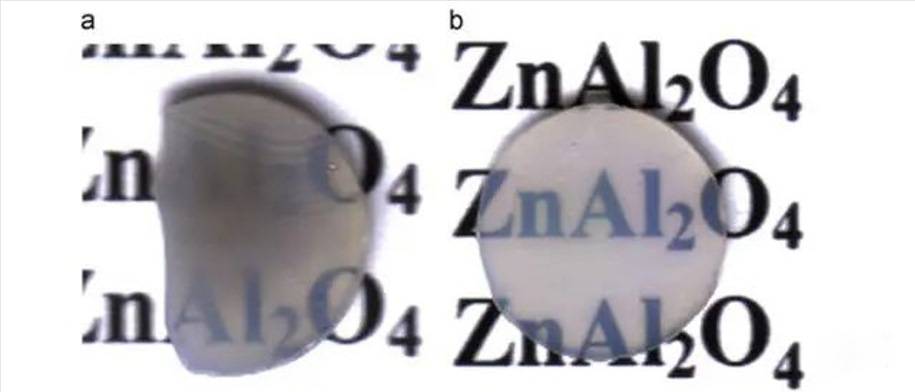

Искровое плазменное спекание (ИПС) — это быстрый метод подготовки материалов, который использует импульсный ток для спекания материалов непосредственно в форме. Он сочетает в себе активацию плазмой, горячее прессование и резистивный нагрев, предлагая ряд преимуществ по сравнению с традиционными методами спекания. ИПС обеспечивает равномерный нагрев, высокие скорости нагрева, низкие температуры спекания, короткое время спекания и высокую эффективность производства. Он также очищает поверхности, подавляет рост зерен и способствует получению однородных и контролируемых структур. По сравнению с традиционным спеканием, ИПС является экологически чистым, экономически эффективным и требует минимального времени эксплуатации.

Применение

Печь для искрового плазменного спекания (ИПС) — это универсальный и передовой инструмент, используемый в различных научных и промышленных приложениях. Эта технология особенно известна своей способностью спекать материалы с высокой скоростью и отличной плотностью, что делает ее идеальной для ряда специализированных материалов и процессов. Ниже приведены основные области применения печи ИПС:

- Спекание наноматериалов: используется для консолидации наноматериалов, улучшения их механических и физических свойств.

- Функционально-градиентные материалы (ФГМ): позволяет создавать материалы с пространственно изменяющимися свойствами, что крайне важно для передовых инженерных применений.

- Наномасштабные термоэлектрические материалы: необходимы для производства материалов, используемых в устройствах преобразования энергии.

- Постоянные магниты из редкоземельных металлов: критически важны для производства высокопроизводительных магнитов, используемых в различных электронных и автомобильных приложениях.

- Мишени для напыления: используются в производстве материалов для осаждения тонких пленок в электронике и оптике.

- Неравновесные материалы: подходит для синтеза материалов, которые не следуют традиционным диаграммам равновесных фаз.

- Медицинские имплантаты: помогает в разработке биосовместимых материалов с точными механическими свойствами для медицинских устройств.

- Соединение и формование: помимо спекания, ИПС может использоваться для соединения разнородных материалов и формования сложных форм.

- Модификация поверхности: эффективна для изменения поверхностных свойств материалов для повышения долговечности или функциональности.

- Исследования твердых электролитов и электротермических материалов: идеально подходит для изучения и производства материалов, используемых в твердотельных батареях и системах терморегулирования.

Особенности

Печь для искрового плазменного спекания (ИПС) — это передовое решение для быстрого и эффективного спекания широкого спектра материалов, включая металлы, керамику и композиты. Эта передовая печь использует уникальный метод прессового спекания, который применяет импульсные постоянные токи для генерации плазмы разряда, ударного давления разряда, джоулева тепла и диффузии электрического поля, значительно улучшая процесс спекания. Ниже приведены ключевые особенности печи ИПС, демонстрирующие их преимущества для клиента:

- Автоматизированное программное управление: Печь ИПС оснащена усовершенствованной системой управления, которая автоматизирует критические процессы, такие как контроль температуры спекания, давления и тока. Эта автоматизация не только обеспечивает стабильные и точные условия спекания, но и снижает необходимость ручного вмешательства, экономя время и уменьшая количество ошибок, вызванных человеческим фактором.

- Улучшенные меры безопасности: Печь ИПС оснащена функцией безопасного отключения, которая автоматически выключает печь при обнаружении аномальной температуры воды, повреждения формы или других чрезвычайных ситуаций. Эта проактивная функция безопасности защищает как оборудование, так и оператора, обеспечивая безопасную рабочую среду.

- Система сбора и анализа данных: Печь включает в себя сложную систему сбора данных, которая записывает и анализирует критические параметры процесса, такие как напряжение спекания, ток, контрольная температура, приложенное давление, смещение и степень вакуума. Эта возможность позволяет детально отслеживать производственный процесс и помогает оптимизировать условия спекания для повышения качества продукции.

- Удобный интерфейс: Благодаря большому сенсорному ЖК-дисплею печь ИПС предоставляет диагностику и обновления состояния в режиме реального времени, включая данные о смещении, статус блокировки, отображение тревог и настройки давления прессования. Этот интуитивно понятный интерфейс упрощает эксплуатацию и техническое обслуживание, облегчая операторам эффективное управление процессом спекания.

- Графитовая форма высокого давления: Использование прочной графитовой формы в печи ИПС позволяет проводить спекание под высоким давлением, повышая плотность и качество спеченных изделий. Форма имеет сквозное отверстие для вставки термопары, что обеспечивает точный контроль температуры во время процесса спекания.

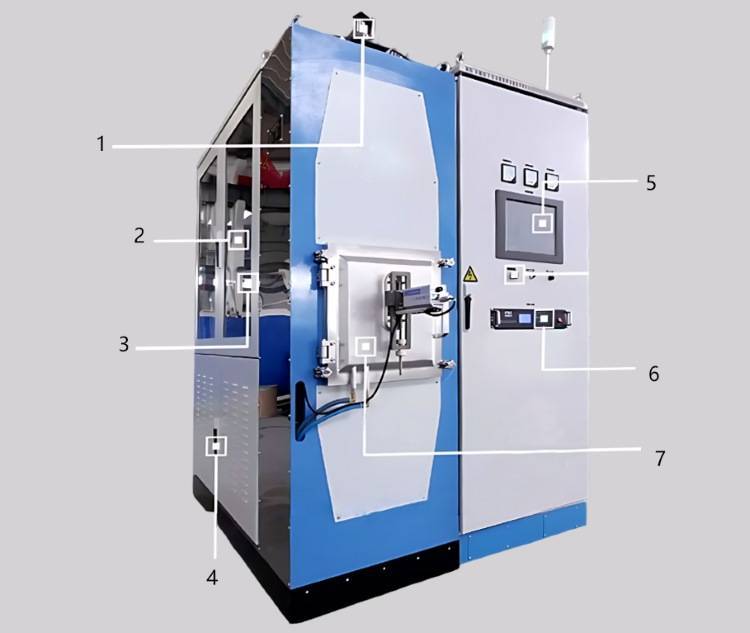

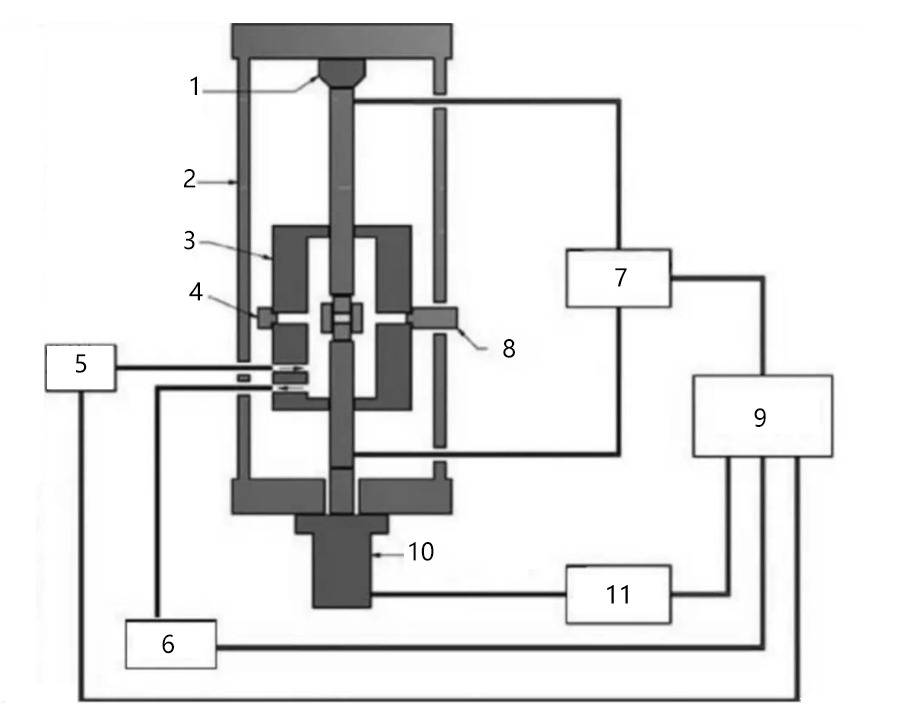

Детали и компоненты

1. Устройство загрузки 2. Рама загрузки 3. Вакуумная камера 4. Смотровое окно 5. Канал инертного газа 6. Вакуумный насос 7. Импульсный переключатель 8. Термометр 9. Система управления 10. Гидравлический цилиндр 11. Гидравлическая система

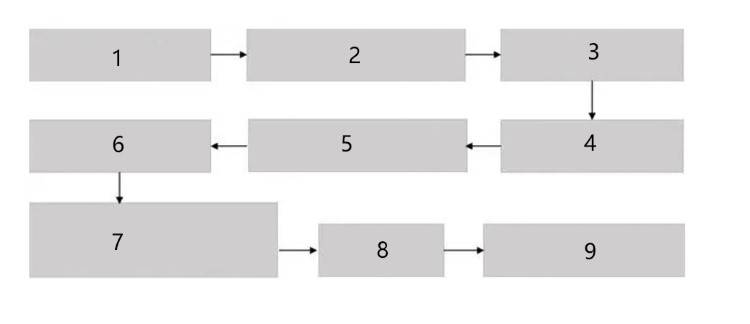

Технологический процесс искрового плазменного спекания (1. Выберите подходящую форму 2. Рассчитайте требуемую массу порошка 3. Заполните форму 4. Приложите давление 5. Поместите в плазменное спекание 6. Формование под статическим давлением 7. Компьютерная настройка параметров спекания, плазменное быстрое спекание 8. Готовый образец 9. Тестирование производительности и исследования)

Принцип

Искровое плазменное спекание (ИПС) — это быстрый метод подготовки материалов, который сочетает в себе активацию плазмой, горячее прессование и резистивный нагрев. Он включает пропускание импульсного тока непосредственно через форму и частицы порошка или объемные образцы для инициирования спекания.

ИПС использует джоулево тепло, генерируемое потоком тока, для нагрева образца. Ток, проходящий через порошок, создает искровой разряд между соседними частицами, ионизируя молекулы газа и генерируя позитроны и электроны. Образующаяся плазма очищает и активирует поверхности частиц, способствуя миграции материала и снижая температуру и время спекания.

Приложенное напряжение импульсного тока обеспечивает высокую плотность энергии, позволяя быстро спекать и рассеивать точки разряда. Этот уникальный режим нагрева способствует быстрому охлаждению внутри кристаллической структуры, позволяя получать высококачественные аморфные и нано-материалы.

Преимущества

- Быстрое спекание: печи ИПС обеспечивают исключительно высокие скорости нагрева, значительно сокращая время спекания по сравнению с традиционными методами.

- Компактная конструкция: компактная конструкция печей ИПС минимизирует требования к площади, обеспечивая эффективное размещение.

- Равномерный нагрев: печи ИПС обеспечивают равномерный нагрев образца, гарантируя стабильные результаты спекания.

- Высокая скорость нагрева: высокая скорость нагрева печей ИПС позволяет быстро повышать температуру, сокращая время обработки.

- Низкая температура спекания: печи ИПС работают при более низких температурах спекания, чем традиционные методы, сохраняя целостность материала.

- Очистка поверхности: плазменный разряд в печах ИПС очищает поверхность частиц, удаляя примеси и улучшая связь.

- Подавление роста зерен: печи ИПС минимизируют рост зерен, что приводит к однородной и контролируемой структуре продукта.

- Универсальная совместимость с материалами: печи ИПС могут спекать широкий спектр материалов, включая металлы, сплавы, керамику и композиты.

- Экологическая устойчивость: технология ИПС является экологически чистой, снижая энергопотребление и образование отходов.

- Экономическая эффективность: печи ИПС предлагают экономически эффективное решение для высокоскоростного спекания, сокращая время и затраты на производство.

- Диффузионная сварка в твердой фазе: печи ИПС обеспечивают диффузионную сварку в твердой фазе между материалами, обеспечивая высокую прочность и герметичность изделий.

- Синтез передовых материалов: печи ИПС способствуют синтезу передовых материалов, таких как наноматериалы, функционально-градиентные материалы и редкоземельные магниты.

Технические параметры

Печь для искрового плазменного спекания (ИПС) с давлением до 20 тонн и температурой до 1600°C — это система для искрового плазменного спекания, разработанная для широкого спектра материаловедческих исследований при температуре до 1600°C. Ее можно использовать для спекания, спекания-сварки, обработки поверхности и синтеза. Образцами материалов могут быть металлы, керамика, наноструктурированные материалы и аморфные материалы. Эта система идеально подходит для исследований твердых электролитов и электротермических материалов.

| Конфигурация |

|

| Регулятор температуры |

|

| Гидравлический пресс |

|

| Вакуумная камера |

|

| Размеры |

|

Технические характеристики

| Модель | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Номинальная мощность | 50 кВт | 60 кВт | 100 кВт | 300 кВт |

| Выходной ток | 0-5000 А | 0-6000 А | 0-10000 А | 0-30000 А |

| Входное напряжение | 0-10 В | 0-10 В | 0-10 В | 0-10 В |

| Номинальная температура | 2300℃ | |||

| Номинальное давление | 100 кН | 200 кН | 200 кН | 500 кН |

| Размер образца | Ø30 мм | Ø50 мм | Ø100 мм | Ø200 мм |

| Ход штока | 100 мм | 100 мм | 100 мм | 200 мм |

| Предельный вакуум | 1 Па | |||

Предупреждения

Безопасность оператора – первостепенная задача! Пожалуйста, используйте оборудование с осторожностью. Работа с легковоспламеняющимися, взрывоопасными или токсичными газами очень опасна, операторы должны принять все необходимые меры предосторожности перед запуском оборудования. Работа с избыточным давлением внутри реакторов или камер опасна, оператор должен строго соблюдать технику безопасности. Следует также соблюдать особую осторожность при работе с материалами, реагирующими с воздухом, особенно в условиях вакуума. Утечка может привести к попаданию воздуха в аппарат и вызвать бурную реакцию.

Создан для вас

KinTek предоставляет специализированные услуги и оборудование для клиентов по всему миру, наша специализированная командная работа и богатый опыт инженеров способны выполнить индивидуальные требования к аппаратному и программному оборудованию, а также помочь нашим клиентам создать эксклюзивное и индивидуальное оборудование и решение!

Не могли бы вы поделиться своими идеями с нами, наши инженеры готовы для вас прямо сейчас!

Нам доверяют лидеры отрасли

4.9 / 5

The SPS furnace has brought about a remarkable improvement in our research capabilities, enabling us to conduct experiments and obtain results in a fraction of the time.

4.8 / 5

This sintering furnace is a game-changer. Its speed, efficiency, and versatility have made it an indispensable tool in our lab, allowing us to explore new materials and processes.

4.7 / 5

The SPS furnace is a well-built and reliable piece of equipment. Its user-friendly design and safety features make it an excellent choice for our research lab.

4.9 / 5

The SPS furnace has exceeded our expectations. The quality of the sintered materials is exceptional, and the furnace's durability ensures consistent performance.

4.8 / 5

The SPS furnace offers exceptional value for money. Its cost-effectiveness, combined with its high performance, makes it an attractive investment for any research institution.

4.7 / 5

The SPS furnace is a testament to technological advancement. Its innovative features and groundbreaking capabilities have opened up new avenues of research for our team.

4.9 / 5

The SPS furnace has significantly enhanced our research productivity. Its rapid sintering process has enabled us to complete experiments in a timely manner, leading to accelerated progress.

4.8 / 5

The SPS furnace is a versatile tool that has facilitated the exploration of diverse materials and applications. Its ability to handle various materials sets it apart from other sintering furnaces.

4.7 / 5

The SPS furnace is an invaluable asset to our lab. Its speed, reliability, and ease of use have made it a favorite among our researchers.

4.9 / 5

The SPS furnace is a remarkable piece of equipment. Its ability to produce high-quality sintered materials in a matter of minutes is truly impressive.

ЗАПРОС ЦИТАТЫ

Наша профессиональная команда ответит вам в течение одного рабочего дня. Пожалуйста, не стесняйтесь обращаться к нам!

Связанные товары

Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

Получите точные результаты в стоматологии с помощью печи для вакуумного прессования. Автоматическая калибровка температуры, тихий поддон и управление с помощью сенсорного экрана. Закажите сейчас!

Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Печь для спекания под давлением воздуха — это высокотехнологичное оборудование, обычно используемое для спекания передовых керамических материалов. Она сочетает в себе методы вакуумного спекания и спекания под давлением для получения керамики высокой плотности и прочности.

Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Малая печь для спекания вольфрамовой проволоки в вакууме — это компактная экспериментальная вакуумная печь, специально разработанная для университетов и научно-исследовательских институтов. Печь оснащена сварным корпусом и вакуумными трубопроводами, изготовленными на станках с ЧПУ, что обеспечивает герметичность. Быстроразъемные электрические соединения облегчают перемещение и отладку, а стандартный электрический шкаф управления безопасен и удобен в эксплуатации.

Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Вакуумная печь для спекания молибденовой проволоки имеет вертикальную или камерную конструкцию, подходящую для отжига, пайки, спекания и дегазации металлических материалов в условиях высокого вакуума и высокой температуры. Она также подходит для дегидроксилирования кварцевых материалов.

Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Откройте для себя вакуумную индукционную горячую прессовую печь 600T, разработанную для высокотемпературных экспериментов по спеканию в вакууме или защитной атмосфере. Точный контроль температуры и давления, регулируемое рабочее давление и расширенные функции безопасности делают ее идеальной для неметаллических материалов, углеродных композитов, керамики и металлических порошков.

Печь с сетчатым конвейером и контролируемой атмосферой

Откройте для себя нашу печь для спекания с сетчатым конвейером KT-MB — идеальное решение для высокотемпературного спекания электронных компонентов и стеклянных изоляторов. Доступна для работы на открытом воздухе или в контролируемой атмосфере.

Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Испытайте превосходное спекание с печью для спекания у кресла пациента с трансформатором. Простота эксплуатации, бесшумный поддон и автоматическая калибровка температуры. Закажите сейчас!

Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Снизьте давление формования и сократите время спекания с помощью трубчатой печи горячего прессования в вакууме для получения материалов с высокой плотностью и мелкозернистой структурой. Идеально подходит для тугоплавких металлов.

Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

Графитировочная печь для производства аккумуляторов обеспечивает равномерную температуру и низкое энергопотребление. Графитировочная печь для материалов отрицательного электрода: эффективное решение для графитирования при производстве аккумуляторов и расширенные функции для повышения производительности аккумуляторов.

Печь для индукционной плавки вакуумной дугой

Откройте для себя мощь вакуумной дуговой печи для плавки активных и тугоплавких металлов. Высокая скорость, замечательный эффект дегазации и отсутствие загрязнений. Узнайте больше сейчас!

Печь для вакуумной индукционной плавки лабораторного масштаба

Получите точный состав сплава с нашей печью для вакуумной индукционной плавки. Идеально подходит для аэрокосмической, ядерной энергетики и электронной промышленности. Закажите сейчас для эффективной плавки и литья металлов и сплавов.

Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Печь с контролируемой атмосферой KT-17A: нагрев до 1700℃, технология вакуумной герметизации, ПИД-регулирование температуры и универсальный сенсорный TFT-контроллер для лабораторного и промышленного использования.

Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

Представляем нашу наклонную роторную печь PECVD для точного осаждения тонких пленок. Наслаждайтесь автоматическим согласованием источника, программируемым ПИД-регулятором температуры и высокоточным расходомером MFC. Встроенные функции безопасности для вашего спокойствия.

Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Усовершенствуйте свой процесс нанесения покрытий с помощью оборудования для нанесения покрытий PECVD. Идеально подходит для светодиодов, силовых полупроводников, MEMS и многого другого. Наносит высококачественные твердые пленки при низких температурах.

Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Оцените превосходную печь для тугоплавких металлов с нашей вольфрамовой вакуумной печью. Способная достигать 2200 ℃, она идеально подходит для спекания передовой керамики и тугоплавких металлов. Закажите сейчас для получения высококачественных результатов.

Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

Горизонтальная графитизационная печь: Этот тип печи разработан с горизонтальным расположением нагревательных элементов, что обеспечивает равномерный нагрев образца. Он хорошо подходит для графитизации крупных или громоздких образцов, требующих точного контроля температуры и равномерности.

Вертикальная высокотемпературная вакуумная графитизационная печь

Вертикальная высокотемпературная графитизационная печь для карбонизации и графитизации углеродных материалов до 3100℃. Подходит для формованной графитизации нитей углеродного волокна и других материалов, спеченных в углеродной среде. Применение в металлургии, электронике и аэрокосмической промышленности для производства высококачественных графитовых изделий, таких как электроды и тигли.

Печь непрерывного графитирования в вакууме с графитом

Высокотемпературная печь графитирования — это профессиональное оборудование для обработки углеродных материалов методом графитирования. Это ключевое оборудование для производства высококачественных графитовых изделий. Она обладает высокой температурой, высокой эффективностью и равномерным нагревом. Подходит для различных высокотемпературных обработок и графитирования. Широко используется в металлургии, электронике, аэрокосмической промышленности и других отраслях.

Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Эффективная разделительная камерная печь для химического осаждения из паровой фазы с вакуумной станцией для интуитивного контроля образцов и быстрого охлаждения. Максимальная температура до 1200℃ с точным управлением массовым расходомером MFC.

Лабораторная высокотемпературная вакуумная трубчатая печь

Трубчатая печь высокого давления KT-PTF: Компактная разъемная трубчатая печь с высокой стойкостью к положительному давлению. Рабочая температура до 1100°C и давление до 15 МПа. Также работает в контролируемой атмосфере или высоком вакууме.

Связанные статьи

Печь для искрового плазменного спекания: краткое руководство по SPS-печам

Откройте для себя мир печей искрового плазменного спекания (SPS). В этом исчерпывающем руководстве рассматривается все: от преимуществ и областей применения до технологического процесса и оборудования. Узнайте, как печи SPS могут революционизировать ваши операции спекания.

Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

Окунитесь в исчерпывающее руководство по печи искрового плазменного спекания (SPS), рассказывающее о ее технологии, применении в материаловедении и значительных преимуществах перед традиционными методами спекания.

Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

Ознакомьтесь с расширенными возможностями и сферами применения печей искрового плазменного спекания (SPS) в материаловедении. Узнайте, как технология SPS обеспечивает быстрое, эффективное и универсальное спекание различных материалов.

Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)

Окунитесь в мир печей для искрового плазменного спекания (SPS), их инновационных технологий и применений в материаловедении. Узнайте, как печи SPS революционизируют процесс спекания, обеспечивая высокую скорость, эффективность и точность.

Преимущества печей с контролируемой атмосферой для процессов спекания и отжига

Они необходимы для предотвращения окисления, снижения риска загрязнения и улучшения свойств обрабатываемых материалов.

Понимание насыщенных каломельных эталонных электродов: Состав, применение и соображения

Ознакомьтесь с подробным руководством по насыщенным каломельным электродам сравнения, включая их состав, преимущества, недостатки и области применения. Идеально подходит для исследователей и лаборантов.

Стоматологические печи для спекания Влияние на качество и долговечность реставрации

Стоматологические печи для спекания играют решающую роль в процессе производства зубных коронок и других реставраций.

Углубленный анализ технологии горячего прессования и ее применения

Горячее прессование — это процесс порошковой металлургии под высоким давлением и с низкой скоростью деформации, используемый для формирования порошка или порошковой прессовки при высоких температурах, чтобы вызвать процессы спекания и ползучести. Он предполагает одновременное применение тепла и давления для изготовления твердых и хрупких материалов.

Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы

Откройте для себя преимущества, области применения и принцип работы вакуумной печи для спекания под давлением. Узнайте, как вакуумное спекание позволяет получать чистые, яркие детали с невероятной гибкостью конструкции и быстрыми сроками изготовления, а также о его применении в обучении, научных исследованиях и производстве. Изучите точную настройку и контроль параметров процесса, а также преимущества спекания под вакуумом и давлением. Узнайте, как вакуумная печь для спекания идеально подходит для спекания при более высоких температурах и для спекания чрезвычайно реакционноспособных материалов.

Понимание метода PECVD

PECVD — это процесс химического осаждения из паровой фазы с усилением плазмы, который широко используется при производстве тонких пленок для различных применений.

Сравнительное исследование методов испарения и распыления при осаждении тонких пленок

Двумя наиболее распространенными методами, используемыми для осаждения тонких пленок, являются испарение и распыление.

Последние достижения в области печей для спекания диоксида циркония для применения в стоматологии

Печи для спекания диоксида циркония предназначены для того, чтобы дать стоматологам возможность создавать зубные реставрации с высочайшим уровнем точности и аккуратности.