Понимание горячего прессования

Оглавление

- Понимание горячего прессования

- Виды нагрева при горячем прессовании

- Индуктивный нагрев

- Косвенный нагрев сопротивления

- Методика полевого спекания (FAST) / Прямое горячее прессование

- Применение горячего прессования

- Производство критически важных изделий, таких как мишени для распыления и высокопроизводительные керамические компоненты.

- Преимущества использования металлического порошка

- Пригодность процесса для высоких скоростей нагрева.

- Роль прямого горячего прессования в производстве фрикционных материалов

- Применение спеченных тормозных колодок и дисков сцепления

Определение и процесс горячего прессования

Горячее прессование — это процесс порошковой металлургии под высоким давлением и с низкой скоростью деформации, используемый для формирования порошка или порошковой прессовки при высоких температурах, чтобы вызвать процессы спекания и ползучести. Он предполагает одновременное применение тепла и давления для изготовления твердых и хрупких материалов.

Основное использование и применение

Горячее прессование в основном применяется при консолидации алмазно-металлических композиционных режущих инструментов, технической керамики и других твердых и хрупких материалов. Он работает за счет перегруппировки частиц и пластического течения в контактах частиц. Рыхлый порошок или предварительно уплотненная деталь засыпается в графитовую форму, что позволяет осуществлять индукционный или резистивный нагрев до температуры обычно 2400 °C (4350 °F). Возможно применение давления до 50 МПа (7300 фунтов на квадратный дюйм). Горячее прессование также применяется при прессовании различных типов полимеров.

Горячепрессованные алмазы

Уплотнение за счет перегруппировки частиц и пластического течения.

Процесс уплотнения при горячем прессовании происходит за счет перегруппировки частиц и пластического течения в местах контакта частиц. Внешнее давление, оказываемое при горячем прессовании, вызывает разрушение внутренних дефектов и пор, в результате чего внутренние поверхности соприкасаются друг с другом. Затем материал подвергается высокотемпературной ползучести, что обеспечивает взаимное проникновение и диффузионное соединение, полностью устраняя дефекты и пористость.

Использование графитовой формы и температура нагрева

При горячем прессовании обычно используется графитовая форма для хранения сыпучего порошка или предварительно уплотненной детали. Графитовая форма обеспечивает эффективный нагрев за счет индукционного или резистивного нагрева. Температура, используемая при горячем прессовании, может достигать 2400 °C (4350 °F), обеспечивая процессы спекания и ползучести, необходимые для уплотнения.

Давление, возникающее в процессе

Горячее прессование предполагает применение высокого давления для достижения уплотнения. В процессе горячего прессования можно применять давление до 50 МПа (7300 фунтов на квадратный дюйм). Высокое давление способствует перегруппировке частиц и пластическому течению, в результате чего получается компактный и плотный конечный продукт.

Горячее прессование в полимерной промышленности

Горячее прессование также широко применяется в полимерной промышленности. Используя технику горячего прессования, производители могут исключить необходимость использования связующих веществ в своем производственном процессе и вместо этого использовать сочетание силы и температуры для полного склеивания своих деталей. Это позволяет производить высококачественные полимерные изделия с улучшенными механическими свойствами и точностью размеров.

Таким образом, горячее прессование — это процесс порошковой металлургии, используемый для изготовления твердых и хрупких материалов. Он включает в себя применение тепла и давления для запуска процессов спекания и ползучести, что приводит к уплотнению. Горячее прессование широко применяется в различных отраслях промышленности, в том числе в аэрокосмической, керамической и полимерной промышленности. В этом процессе используется графитовая форма, и для достижения желаемых результатов могут достигаться высокие температуры и давления.

Виды нагрева при горячем прессовании

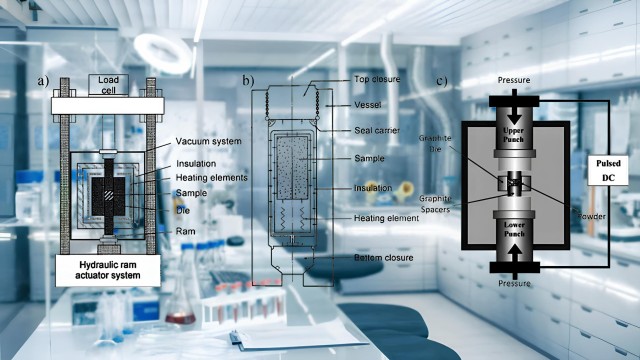

Знакомство с тремя типами нагрева: индукционный нагрев, непрямой резистивный нагрев и технология спекания в полевых условиях (FAST) / прямое горячее прессование.

Горячее прессование – широко используемый метод в обрабатывающей промышленности для создания прочных и прочных связей между материалами. Он предполагает сочетание дополнительной силы при спекании высокотемпературных материалов либо в вакууме, либо под положительным давлением инертного газа. Это давление способствует увеличению уплотнения материала, в результате чего получается заготовка материала с плотностью, близкой к теоретической.

Существует два основных типа печей горячего прессования: те, в которых для приложения давления используются горячие и холодные стержни, и те, в которых используются графитовые пуансоны и матрицы или прессовальные плиты для приложения силы во время диффузионной сварки. Эти печи устраняют необходимость в связующих веществах в производственном процессе, что делает их очень эффективными.

В технологии горячего прессования используются три различных типа методов нагрева: индукционный нагрев, непрямой резистивный нагрев и метод спекания в полевых условиях (FAST) / прямое горячее прессование.

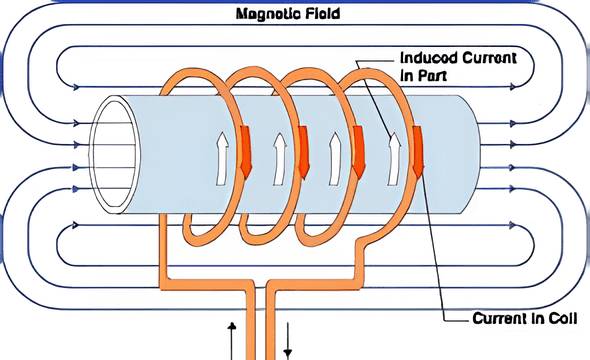

Индуктивный нагрев

Индуктивный нагрев — широко используемый метод спекания порошка интерметаллических соединений металлов, керамики и некоторых тугоплавких металлов. Он предполагает использование электромагнитной индукции для генерации тепла внутри материала.

В этом процессе через катушку пропускают переменный ток, создавая магнитное поле. Это магнитное поле индуцирует вихревые токи внутри материала, которые, в свою очередь, выделяют тепло. Затем тепло используется для спекания материала и создания желаемой связи.

Индуктивный нагрев известен своей эффективностью и точностью. Это обеспечивает высокую скорость нагрева и точный контроль распределения температуры, что обеспечивает высококачественное соединение. Особенно подходит для материалов с высокой электропроводностью.

Косвенный нагрев сопротивления

Косвенный резистивный нагрев — еще один метод, обычно используемый при горячем прессовании. Он предполагает использование электрического сопротивления для генерации тепла внутри материала.

В этом процессе через материал пропускают электрический ток, вызывая сопротивление и выделяя тепло. Затем тепло используется для спекания материала и создания желаемой связи.

Косвенный нагрев сопротивлением известен своей простотой и универсальностью. Его можно использовать с широким спектром материалов и особенно подходит для материалов с низкой электропроводностью. Это позволяет точно контролировать температуру и достигать высоких скоростей нагрева.

Методика спекания в полевых условиях (FAST) / Прямое горячее прессование

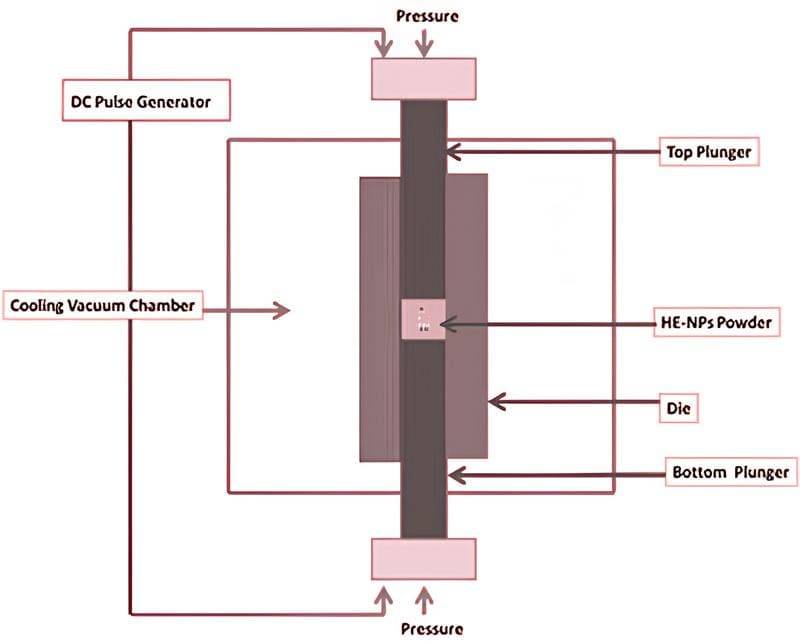

Методика спекания в полевых условиях (FAST), также известная как прямое горячее прессование, представляет собой относительно новый метод, используемый при горячем прессовании. Он предполагает использование электрического поля для облегчения процесса спекания.

В этом процессе через материал пропускают электрический ток, создавая электрическое поле. Это электрическое поле увеличивает подвижность атомов внутри материала, обеспечивая ускоренное спекание и уплотнение.

БЫСТРОЕ/прямое горячее прессование известно своей способностью производить очень плотные и однородные материалы. Это позволяет добиться высоких скоростей спекания и достижения высокой плотности, близкой к теоретической. Он особенно подходит для материалов с низким коэффициентом диффузии и высокой электропроводностью.

В заключение, горячее прессование является ценным методом в обрабатывающей промышленности для создания прочных и прочных связей между материалами. В технологии горячего прессования обычно используются три типа методов нагрева: индукционный нагрев, непрямой резистивный нагрев и метод спекания в полевых условиях (FAST) / прямое горячее прессование. Каждый метод имеет свои преимущества и подходит для разных материалов и областей применения.

Индуктивный нагрев

Процесс и функционирование индукционного нагрева

Индуктивный нагрев — это процесс нагрева электропроводящих материалов, таких как металлы или полупроводники, с использованием электромагнитной индукции. Это достигается путем пропускания переменного тока высокой частоты через электромагнит, создающего быстропеременное магнитное поле. Это магнитное поле индуцирует вихревые токи внутри материала, которые протекают через его сопротивление и выделяют тепло за счет джоулевого нагрева. В ферромагнитных и ферримагнитных материалах тепло также выделяется за счет потерь на магнитный гистерезис. Частота используемого электрического тока зависит от таких факторов, как размер и материал объекта, связь между рабочей катушкой и объектом, а также глубина проникновения.

Этот метод нагрева обычно используется для плавки металлов и изготовления сплавов. Вакуумная индукционная плавка, сочетающая в себе контролируемую атмосферу и точный контроль процесса плавки, является популярным применением индукционного нагрева. Индукционные печи могут достигать температуры 1800°C и выше и обычно состоят из охладителя, силового агрегата и вакуумного агрегата.

Преимущества и недостатки индукционного нагрева

Индуктивный нагрев имеет ряд преимуществ перед другими методами нагрева. Это более быстрый процесс по сравнению с электрическим или газовым нагревом благодаря индукционному принципу. Индукционные печи также имеют быстрое время запуска, поскольку не требуют цикла разогрева или охлаждения. Индукционный источник питания создает сильное перемешивающее действие, в результате чего получается однородная смесь жидкого металла. Кроме того, индукционные печи требуют меньше огнеупорных материалов по сравнению с установками, работающими на топливе. Они более энергоэффективны и способны снизить энергопотребление при плавке металлов. Индукционные печи также компактны по размеру, что упрощает установку и обеспечивает более высокую производительность за счет более короткого времени плавки.

Однако следует учитывать и некоторые недостатки. Номинальная мощность индукционных печей не всегда может отражать их фактическую рабочую мощность, что приводит к снижению эффективности плавки. Важно убедиться, что поставщик обладает собственной разработкой технологии индукционных силовых плат и может предоставить гибкие индивидуальные решения. Кроме того, индукционный нагрев может создавать проблемы с распределением тепла и скоростью нагрева, что требует тщательного рассмотрения конкретного применения и нагреваемого материала.

Проблемы с распределением тепла и скоростью нагрева.

Индукционный нагрев может обеспечить высокую плотность мощности, что позволяет за короткое время взаимодействия достичь необходимой температуры. Это приводит к жесткому контролю схемы нагрева, точно следуя приложенному магнитному полю. Такой точный контроль помогает уменьшить термическую деформацию и повреждение нагреваемого материала.

Однако распределение тепла и скорость нагрева могут стать потенциальными проблемами при индукционном нагреве. Неравномерное распределение тепла может возникнуть, если индукционная катушка не имеет надлежащего контакта с материалом или если материал имеет неправильную форму или состав. Важно обеспечить правильное соединение рабочей катушки и нагреваемого объекта для достижения равномерного нагрева.

На скорость нагрева также могут влиять такие факторы, как размер и материал объекта, а также глубина проникновения электромагнитного поля. Понимание этих факторов и их влияния на процесс нагрева имеет решающее значение для достижения желаемых результатов при индукционном нагреве.

В целом, индукционный нагрев — универсальный и эффективный метод нагрева электропроводящих материалов. Его преимущества с точки зрения скорости, энергоэффективности и управляемости делают его популярным выбором в различных отраслях, включая металлургию, производство полупроводников и литье золота. Принимая во внимание конкретные требования и проблемы каждого приложения, предприятия могут принимать обоснованные решения при использовании технологии индукционного нагрева.

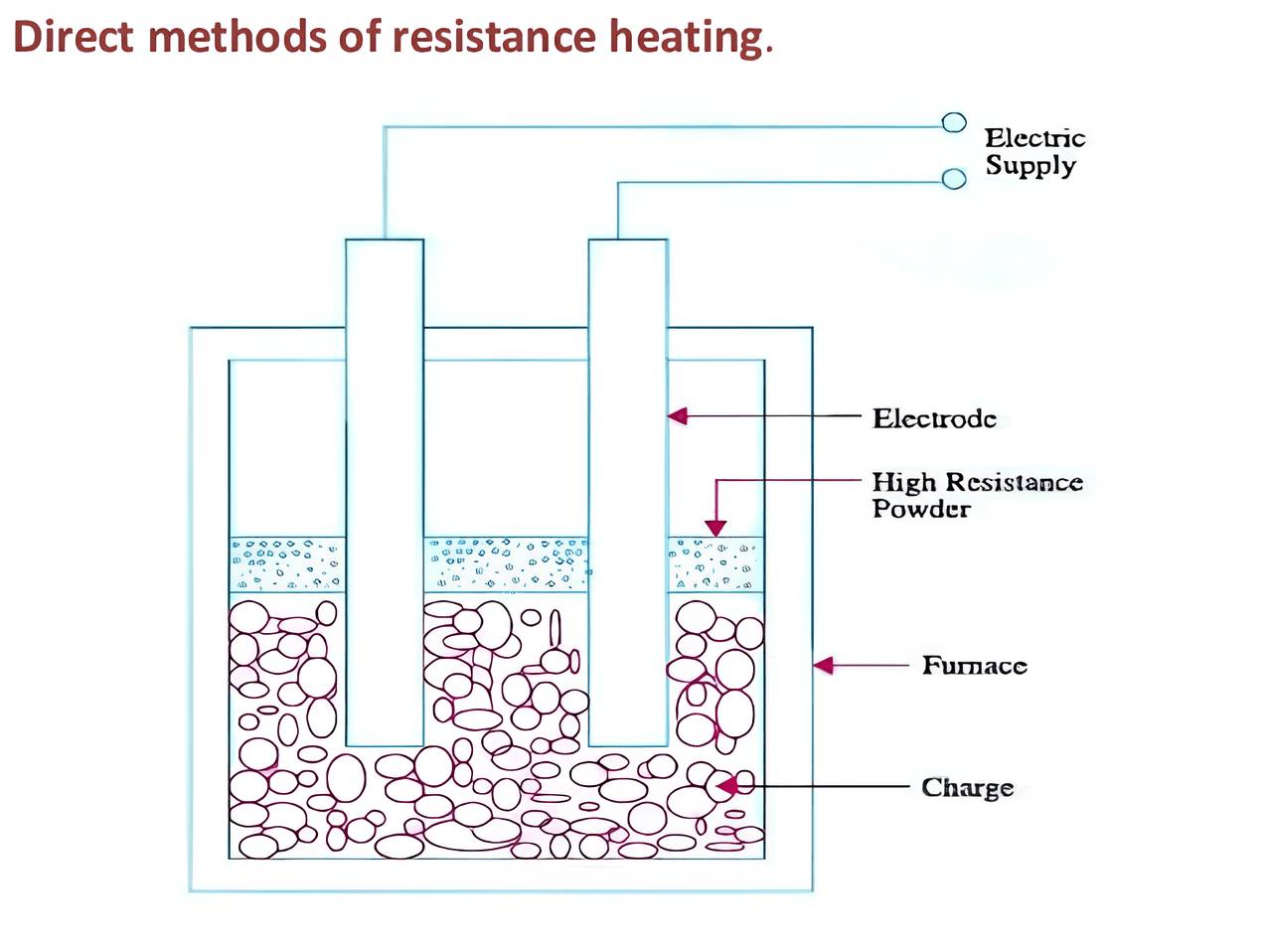

Косвенный нагрев сопротивления

Косвенный нагрев сопротивлением — это технология, используемая в электрических печах, которая включает нагрев формы или загрузки с помощью графитовых нагревательных элементов. Тепло генерируется путем пропускания электрического тока через эти элементы, которые затем передают тепло форме посредством конвекции. Этот процесс известен как косвенный резистивный нагрев.

Процесс и функционирование косвенного нагрева сопротивлением

При непрямом резистивном нагреве форма помещается в камеру нагрева, где расположены графитовые нагревательные элементы. Эти элементы нагреваются за счет проходящего через них электрического тока. Тепло, генерируемое нагревательными элементами, затем передается форме посредством конвекции, что приводит к нагреву формы.

Преимущества и недостатки косвенного нагрева сопротивлением

Одним из преимуществ косвенного резистивного нагрева является возможность достижения высоких температур. Достигаемая температура не зависит от проводимости формы и не зависит от тепла и давления. Однако основным недостатком непрямого резистивного нагрева является время, необходимое для нагрева формы. Передача тепла от атмосферы печи к поверхности формы и по всему поперечному сечению формы происходит относительно медленно.

История и современный интерес к резистивному нагреву

Резистивный нагрев уже много лет используется в различных приложениях. Он обычно используется в бытовой технике, такой как электрические плиты и тостеры. В последние годы растет интерес к резистивному нагреву для промышленных применений, например, в технологии горячего прессования. Индукционный нагрев и метод спекания в полевых условиях (FAST) / прямое горячее прессование — это другие методы нагрева, используемые в сочетании с резистивным нагревом.

Нагревательные элементы сопротивления, такие как резистивная проволока или ленты, обычно используются в различных нагревательных устройствах и промышленных печах. Эти элементы преобразуют электрическую энергию в тепловую посредством джоулевого нагрева. Сопротивление, с которым сталкивается электрический ток, проходящий через элемент, приводит к его нагреву.

В заключение, непрямой резистивный нагрев — это технология, в которой используются графитовые нагревательные элементы для нагрева формы или загрузки за счет конвекции. Он предлагает такие преимущества, как достижимые высокие температуры, не зависящие от проводимости формы и тепла/давления. Однако у него есть недостаток – относительно медленная передача тепла. Нагревательные элементы сопротивления, такие как резистивные проволоки, обычно используются в различных нагревательных устройствах и промышленных печах.

Методика полевого спекания (FAST) / Прямое горячее прессование

Концепция и реализация FAST

Технология полевого спекания/искрово-плазменное спекание (FAST/SPS) использует постоянный электрический ток для непосредственного нагрева формы и/или образца посредством джоулева нагрева. Такой прямой нагрев позволяет достичь высоких скоростей нагрева и сокращения времени цикла обработки. Это также позволяет консолидировать широкий спектр металлических, керамических и функциональных материалов. FAST/SPS предлагает новые возможности для производства материалов с потенциально выдающимися характеристиками. Он также может обрабатывать композиты из нескольких материалов, материалы функционального класса и материалы с диффузионной связкой.

Причины сокращения времени цикла

Веской причиной сокращения времени цикла при прямом горячем прессовании является предотвращение роста зерен и экономия энергии. При прямом горячем прессовании форма напрямую подключается к электроэнергии, вырабатывая тепло в форме за счет удельного сопротивления формы и порошковой части. Это приводит к очень высоким скоростям нагрева и значительно увеличивает спекающую активность агрегатов мелкодисперсных металлических порошков. Становится возможным короткое время цикла, составляющее несколько минут, и этот процесс снижает пороговую температуру и давление спекания по сравнению с традиционными методами спекания. Прямой нагрев сопротивлением гарантирует, что тепло генерируется там, где оно необходимо.

Преимущества прямого горячего прессования

Прямое горячее прессование имеет ряд преимуществ по сравнению с традиционными методами спекания порошковой металлургии. Это позволяет добиться уникальных свойств за счет использования более низких температур обработки и/или более короткого времени обработки. Это позволяет спекать металлические и керамические порошки горячим прессованием, получать керамико-металлические композиты и интерметаллические соединения, а также исследовать и разрабатывать процессы диффузионной сварки. Это также облегчает уплотняющее спекание в горячем прессе соединений кислорода/азота/бора/углерода и их смесей.

Различия между спеканием импульсным и неимпульсным током

Последние исследования показывают, что нет принципиальной разницы между спеканием импульсным и неимпульсным током (SPS или FAST). В принципе, все методы прямого горячего прессования позволяют достичь улучшенных результатов спекания по сравнению с обычным горячим прессованием, если улучшение происходит только за счет нагрева порошка на месте. Однако если присутствуют дополнительные физические эффекты, связанные с самой плотностью электрического тока, импульсный ток часто имеет дополнительные полезные эффекты. Это связано с тем, что во время каждого импульса плотность электрического тока достигает значительно более высокого значения, чем постоянный ток с сопоставимой мощностью нагрева.

Таким образом, метод полевого спекания (FAST) или прямое горячее прессование с использованием постоянного электрического тока предлагает многочисленные преимущества с точки зрения более короткого времени цикла обработки, более низких температур и давлений, а также способности придавать уникальные свойства широкому спектру материалов. Независимо от того, используется ли импульсный или неимпульсный ток, метод прямого горячего прессования позволяет достичь лучших результатов спекания по сравнению с традиционными методами.

Применение горячего прессования

Производство критически важных изделий, таких как мишени для распыления и высокопроизводительные керамические компоненты.

Технология горячего прессования успешно применяется при производстве таких ответственных изделий, как мишени для распыления и высокопроизводительные керамические компоненты. С помощью этого процесса были получены такие материалы, как карбид бора, диборид титана и сиалон. Благодаря использованию металлического порошка проводимость формы позволяет быстро нагреть заготовку. Этот метод особенно подходит для применений, требующих высоких скоростей нагрева, что делает его идеальным для материалов, которые можно выдерживать при высоких температурах только кратковременно, или для процессов, требующих высоких скоростей нагрева для высокой производительности.

Преимущества использования металлического порошка

Одним из преимуществ использования металлического порошка в процессе горячего прессования является возможность быстрого нагрева заготовки. Формы большого диаметра и относительно небольшой высоты можно быстро нагревать, что повышает эффективность и производительность. Кроме того, использование металлического порошка устраняет необходимость в связующих веществах в производственном процессе, позволяя обеспечить полное соединение деталей за счет сочетания силы и температуры.

Пригодность процесса для высоких скоростей нагрева.

Процесс горячего прессования особенно подходит для применений, требующих высоких скоростей нагрева. Это полезно для материалов, которые можно выдерживать при высоких температурах только в течение короткого времени, или для процессов, требующих высокой скорости нагрева для достижения высокой производительности. Сочетание силы и температуры при горячем прессовании позволяет быстро и эффективно склеить детали.

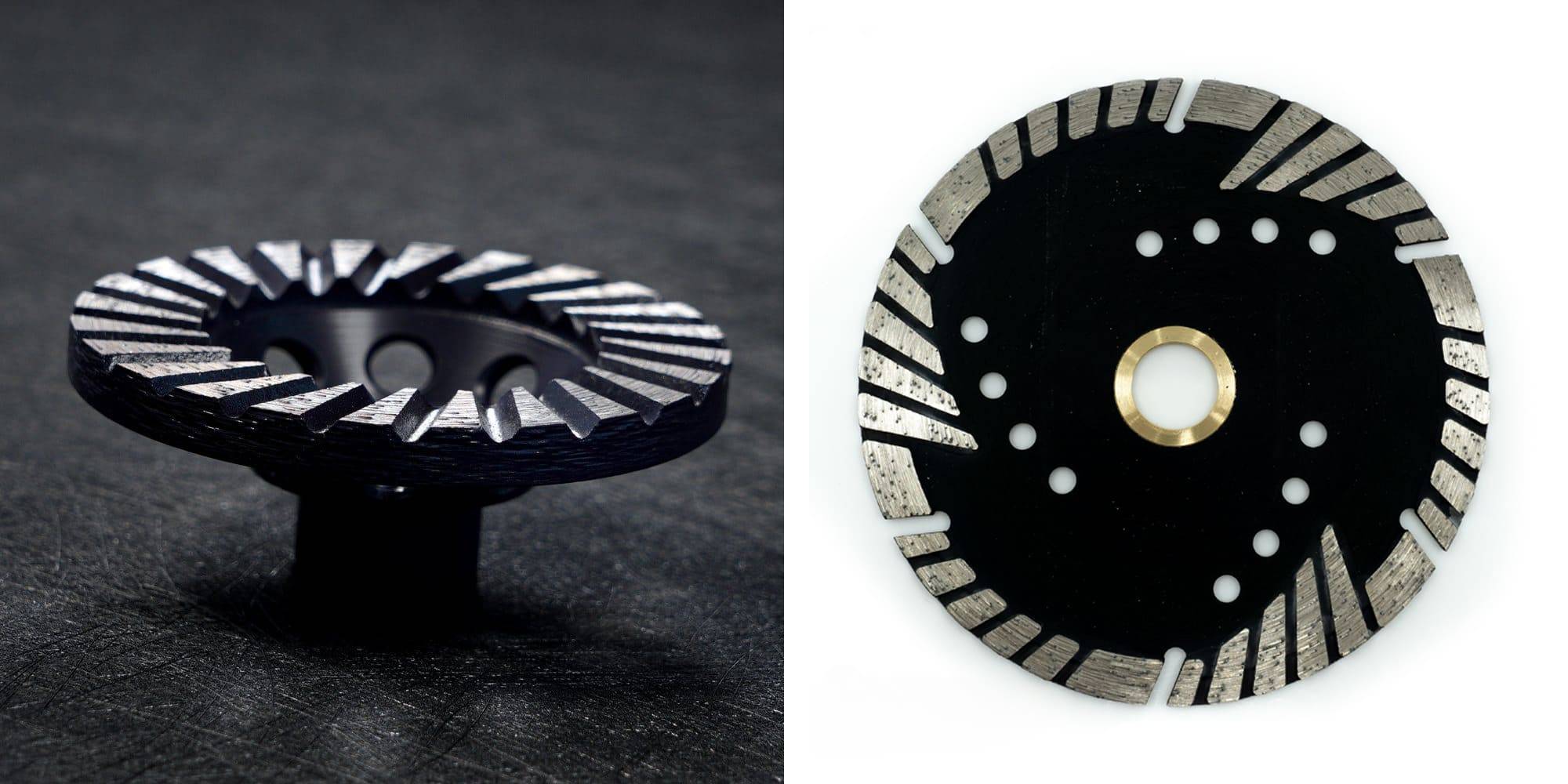

Роль прямого горячего прессования в производстве фрикционных материалов

Технология прямого горячего прессования играет важную роль в промышленности фрикционных материалов. Это позволяет спекать материалы до их конечной плотности, достигая высокого уровня точности формы, близкой к конечной. Такая точность часто устраняет необходимость механической обработки трудно поддающихся обработке материалов. Прямое горячее прессование особенно полезно для материалов, требующих высокого уровня плотности и точности окончательной формы.

Применение спеченных тормозных колодок и дисков сцепления

Горячее прессование обычно используется при производстве спеченных тормозных колодок и дисков сцепления. Этот процесс позволяет создавать плотные и высокопроизводительные материалы, которые обеспечивают превосходные возможности торможения и включения сцепления. Спеченные тормозные колодки и диски сцепления известны своей долговечностью, термостойкостью и стабильными характеристиками, что делает их высоко ценимыми в автомобильной промышленности.

В заключение можно сказать, что горячее прессование — универсальный и ценный процесс, который находит применение в различных отраслях промышленности. Он особенно полезен при производстве критически важных изделий, таких как мишени для распыления и высокопроизводительные керамические компоненты. Использование металлического порошка при горячем прессовании дает такие преимущества, как быстрый нагрев и устранение связующих веществ. Этот процесс подходит для высоких скоростей нагрева и играет значительную роль в промышленности фрикционных материалов. Кроме того, горячее прессование широко используется при производстве спеченных тормозных колодок и дисков сцепления, что обеспечивает превосходные эксплуатационные характеристики и долговечность в автомобильной промышленности.

Связанные товары

- Теплый изостатический пресс для исследований твердотельных батарей

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Ручной лабораторный термопресс

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Связанные статьи

- Как заменить резиновое кольцо изостатического пресса и какие меры предосторожности следует соблюдать

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Понимание основ изостатического жима

- Основное оборудование для массового производства твердотельных аккумуляторов: Изостатический пресс

- Преимущества использования изостатического прессования в производстве