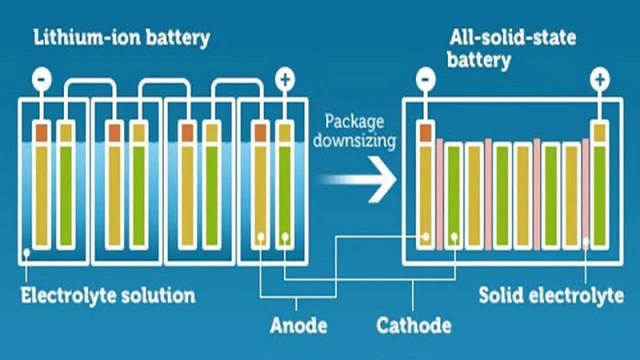

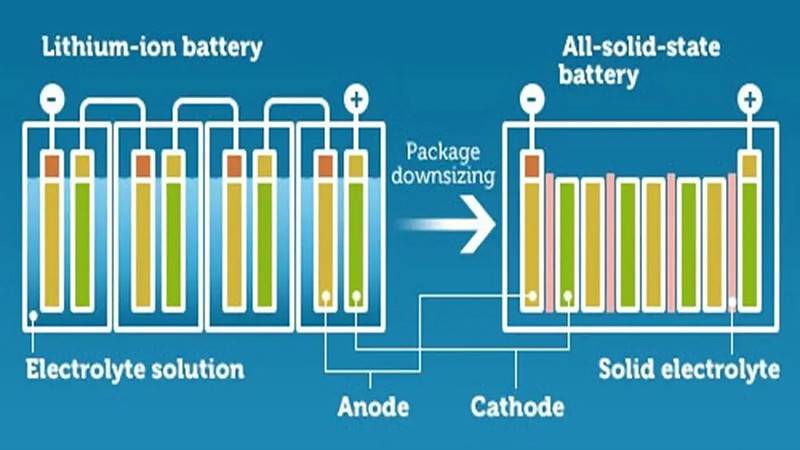

Введение в твердотельные батареи и потребности в разгерметизации

Проблемы при производстве твердотельных аккумуляторов

Твердотельные батареи представляют собой уникальный набор производственных задач, поскольку требуют плотной укладки материалов для достижения прочного контакта твердого тела с поверхностью. Это требует использования специализированного оборудования для прессования, например изостатических прессов, с давлением, превышающим 100 МПа. Высокое давление необходимо для устранения микроскопических зазоров между уложенными слоями, которые в противном случае могут привести к ухудшению электропроводности и снижению производительности батареи.

Традиционные методы прессования, такие как горячее прессование и прессование роликами, не справляются с этой задачей, поскольку обеспечивают ограниченное и неравномерное распределение давления. Такое несоответствие может привести к неоптимальным характеристикам и надежности батареи. В отличие от них, изостатические прессы используют принцип Паскаля для обеспечения равномерного распределения давления во всех направлениях, что позволяет удовлетворить критически важную потребность в точности при производстве твердотельных батарей.

Применение изостатического прессования в твердотельных батареях не лишено сложностей. Например, холодный изостатический пресс (CIP) работает при комнатной температуре, что выгодно для создания прочных "зеленых тел", способных выдержать последующие этапы обработки. Однако теплый изостатический пресс (WIP) и горячий изостатический пресс (HIP) вводят дополнительные переменные, такие как контролируемый нагрев и повышенные температуры, которыми необходимо тщательно управлять, чтобы не нарушить целостность материала.

Кроме того, интеграция технологии изостатического прессования в линии по производству твердотельных батарей требует значительных инвестиций в оборудование и опыт. Такие компании, как Samsung SDI, уже внедрили технологию WIP, продемонстрировав потенциал для повышения плотности материала и производительности батарей. Однако в целом отрасль сталкивается с постоянными проблемами, связанными с оптимизацией контроля температуры и давления, управлением поверхностью и общей эффективностью производства.

Таким образом, изостатическое прессование является перспективным решением насущных проблем производства твердотельных аккумуляторов, однако его успешная реализация зависит от преодоления технических препятствий и совершенствования производственных процессов.

Ограничения традиционных методов прессования

Традиционные методы горячего и роликового прессования имеют существенные ограничения в контексте производства твердотельных аккумуляторов. Эти методы часто не могут обеспечить равномерное давление на компоненты батареи, что приводит к неравномерному уплотнению и изменению свойств материала. Такое неравномерное распределение давления может привести к образованию неоптимальных контактных поверхностей между твердым телом и материалом, которые имеют решающее значение для поддержания структурной целостности и эксплуатационных характеристик батареи.

Кроме того, непостоянство давления, прикладываемого традиционными методами, может привести к целому ряду проблем, включая:

- Непостоянная плотность энергии: Неравномерное давление может привести к тому, что некоторые области батареи будут более плотно упакованы, чем другие, что приведет к нестабильным возможностям накопления энергии.

- Повышенное внутреннее сопротивление: Плохо спрессованные участки могут иметь повышенное внутреннее сопротивление, что может снизить общую эффективность и срок службы батареи.

- Изменчивость качества: Отсутствие равномерного давления может привести к значительным колебаниям качества между различными партиями батарей, что усложняет процессы контроля качества.

| Выпуск | Влияние на твердотельные батареи |

|---|---|

| Непостоянная плотность энергии | Снижение производительности и надежности |

| Повышенное внутреннее сопротивление | Снижение эффективности и сокращение срока службы |

| Нестабильность качества | Сложность поддержания постоянного качества |

Эти ограничения подчеркивают необходимость использования более совершенных технологий прессования, таких как изостатическое прессование, которые могут обеспечить необходимую однородность и точность, чтобы преодолеть проблемы, возникающие при использовании традиционных методов.

Технология изостатического прессования

Принцип Паскаля и изостатическое прессование

В основе технологии изостатического прессования лежит основополагающий принцип, предложенный французским ученым Блезом Паскалем, который гласит: "Изменение давления замкнутой несжимаемой жидкости передается без изменения каждой частице жидкости и поверхности ее контейнера". Этот принцип играет ключевую роль в обеспечении равномерного распределения давления в процессе прессования по всем направлениям. Процесс начинается с того, что порошкообразные материалы запечатываются в форму с низким сопротивлением деформации, например в резиновый мешок, чтобы облегчить приложение давления жидкости. Затем формованное тело подвергается равномерному сжатию по всей площади поверхности, когда давление жидкости передается через сосуд под давлением.

Равномерное распределение давления, достигаемое благодаря принципу Паскаля, очень важно по нескольким причинам. Во-первых, оно эффективно устраняет любые зазоры или пустоты в материале, которые часто возникают при использовании традиционных методов прессования. Благодаря тому, что каждая часть материала подвергается одинаковому давлению, изостатическое прессование значительно повышает общую проводимость твердотельных батарей. Такая однородность является не просто техническим преимуществом, а необходимостью для достижения высоких стандартов производительности, требуемых в современной аккумуляторной технологии. Постоянное давление обеспечивает однородность свойств материала по всему объему, что приводит к созданию батарей с превосходными характеристиками и надежностью.

Кроме того, применение изостатического прессования в твердотельных батареях позволяет решить проблемы, связанные с плотной укладкой и созданием твердо-твердых контактных поверхностей, которые необходимы для оптимальной работы батареи. Способность технологии прикладывать давление свыше 100 МПа обеспечивает максимальное сжатие материалов, что приводит к созданию батарей с более высокой плотностью энергии и пониженным внутренним сопротивлением. Это не только повышает эффективность батареи, но и упрощает производственный процесс, что делает ее предпочтительным методом для массового производства твердотельных батарей.

Типы изостатических прессов

Изостатические прессы делятся на три основных типа: холодные, теплые и горячие изостатические прессы, каждый из которых предназначен для работы в различных температурных режимах и режимах давления для удовлетворения конкретных производственных требований.

Холодные изостатические прессы (CIP)

Холодные изостатические прессы работают при температуре окружающей среды, что делает их идеальным решением для тех случаев, когда сохранение целостности материала без термической деградации является критически важным. Применяя высокое давление при комнатной температуре, СИП способствуют созданию плотных, однородных структур, которые необходимы на начальных этапах производства твердотельных батарей, например, для формирования "зеленых тел", которые можно подвергать дальнейшей обработке.

Теплые изостатические прессы (WIP)

В теплых изостатических прессах используется контролируемый нагрев для повышения плотности материалов. Этот тип прессов особенно полезен в передовых производственных процессах, таких как используемые такими компаниями, как Samsung SDI, в их линиях по производству твердотельных аккумуляторов. Сочетание умеренных температур и высокого давления позволяет добиться большей консолидации материала и улучшить его механические свойства.

Горячие изостатические прессы (HIP)

Горячие изостатические прессы работают при повышенных температурах, используя высокую температуру и давление для достижения однородных свойств материала. Прессы HIP обладают превосходной управляемостью и универсальностью, что делает их незаменимыми при производстве твердотельных батарей. Высокие температуры и давление обеспечивают оптимальную плотность и однородность материалов, что крайне важно для повышения производительности и долговечности твердотельных батарей.

Каждый тип изостатического пресса обладает уникальными преимуществами, такими как равномерная прочность и плотность, гибкость формы и возможность адаптации процессов к конкретным потребностям материала. Все это способствует эффективному и результативному производству твердотельных батарей.

Применение изостатического прессования в твердотельных батареях

Холодный изостатический пресс

Холодные изостатические прессы незаменимы в производстве твердотельных батарей, прежде всего благодаря их способности оказывать значительное давление при температуре окружающей среды. Этот процесс способствует формированию прочных "зеленых тел", которые являются необходимыми исходными материалами для последующих этапов производства. Универсальность холодного изостатического прессования распространяется на широкий спектр материалов, включая металлы, керамику, пластики и композиты, что делает его коммерчески выгодным вариантом для создания сложных и крупногабаритных компонентов.

Механизм прессования заключается в уплотнении порошков в эластомерных формах с использованием мокрого или сухого способа. Эти формы, обычно изготовленные из таких материалов, как уретан, резина или поливинилхлорид, могут выдерживать давление от менее 5 000 до более 100 000 фунтов на квадратный дюйм (от 34,5 до 690 МПа). Текучая среда, обычно масло или вода, способствует равномерному распределению давления, обеспечивая очень равномерную плотность порошка.

Однако одним из заметных недостатков этого процесса является снижение геометрической точности из-за гибкости пресс-форм. Несмотря на это ограничение, зеленые компакты, полученные методом холодного изостатического прессования, обычно спекаются обычным способом для получения конечной детали. Этот двухэтапный процесс подчеркивает важнейшую роль холодного изостатического прессования в производстве твердотельных батарей, где точность и однородность имеют первостепенное значение.

Теплый изостатический пресс

Теплые изостатические прессы работают за счет контролируемого нагрева и гидравлического давления для повышения плотности материала. Этот метод предполагает нагрев жидкой среды до температуры ниже точки кипения, что обеспечивает равномерное распределение давления по порошковому материалу внутри контейнера высокого давления. Процесс облегчается благодаря гибкой оболочечной матрице, которая позволяет точно формировать и прессовать материал.

Теплый изостатический пресс обычно нагревается до нужной температуры перед тем, как жидкая среда непрерывно впрыскивается в герметичный цилиндр для прессования. Этот цилиндр оснащен теплогенератором для поддержания точности температурного контроля, что очень важно для достижения стабильных свойств материала. Рабочая температура этих прессов может варьироваться от 0°C до 240°C, при этом температура окружающей среды обычно составляет от 10°C до 35°C. Статическое давление может достигать 240 МПа, что обеспечивает равномерное и высокое давление на материал, необходимое для его уплотнения.

Этот метод особенно подходит для материалов, которые требуют особых температурных условий или не могут быть сформированы при комнатной температуре, таких как порошки и связующие вещества. Такие компании, как Samsung SDI, используют теплые изостатические прессы на своих линиях по производству твердотельных аккумуляторов для достижения высокой точности и однородности обработки материалов, что необходимо для повышения производительности и надежности твердотельных аккумуляторов.

Горячий изостатический пресс

Горячие изостатические прессы (HIP) - это передовые производственные инструменты, в которых используются высокие температуры и изостатическое давление газа для достижения однородных свойств материала. Этот процесс помогает устранить пористость и повысить плотность таких материалов, как металлы, керамика, полимеры и композиты. При этом значительно улучшаются механические свойства и обрабатываемость этих материалов.

В контексте производства твердотельных батарей HIP обеспечивает сильную управляемость и широкую применимость. Основная функция HIP в этой области - консолидация порошков и облегчение диффузионного связывания, которое часто называют плакированием. Этот метод имеет решающее значение для устранения микроусадки в отливках, обеспечивая конечный продукт стабильными и высококачественными свойствами материала.

Работа горячего изостатического пресса предполагает использование материала формы, как правило, листового металла с высокой температурой плавления, способного выдерживать повышенные температуры и давление. В некоторых специализированных случаях используются керамические формы. Для создания давления используется инертный газ, например аргон, или, в некоторых случаях, стеклоподобная жидкость. Типичные рабочие условия для HIP подразумевают давление до 15 000 фунтов на дюйм (100 МПа) при температуре около 2000°F (1100°C).

Эти условия оптимальны для обеспечения равномерного уплотнения материала, что необходимо для работы твердотельных батарей. Равномерное распределение давления, обеспечиваемое принципом Паскаля, гарантирует отсутствие зазоров и несоответствий в материале, что повышает общую проводимость и надежность батареи.

Таким образом, горячее изостатическое прессование - важнейшая технология производства твердотельных батарей. Она не только обеспечивает однородность свойств материала, но и решает проблемы пористости и микроусадки, что приводит к повышению качества и производительности конечного продукта.

Преимущества и проблемы изостатического прессования в твердотельных батареях

Преимущества изостатического прессования

Технология изостатического прессования обладает множеством преимуществ, которые значительно повышают производительность и эффективность производства твердотельных батарей. Одним из основных преимуществ является ее способностьповышать плотность энергии. Благодаря равномерному давлению во всех направлениях изостатическое прессование обеспечивает плотную упаковку материалов батареи, тем самым максимально увеличивая емкость накопителя энергии. Такое равномерное уплотнение достигается без использования смазочных материалов, что является ключевым фактором для поддержания высокой и постоянной плотности материала.

Кроме того, изостатическое прессованиеснижает внутреннее удельное сопротивление. Равномерное распределение давления помогает устранить зазоры и пустоты в структуре батареи, которые являются распространенными источниками внутреннего сопротивления при традиционных методах производства батарей. Такое снижение удельного сопротивления напрямую приводит к улучшению проводимости и общей эффективности батареи.

Технология такжеобеспечивает постоянное качество на всей производственной линии. В отличие от традиционных методов прессования, при которых давление прикладывается однонаправленно, изостатическое прессование снимает многие ограничения, ограничивающие геометрию и согласованность деталей. В результате получается более однородный продукт с меньшим количеством дефектов, что очень важно для поддержания надежности и долговечности твердотельных батарей.

В дополнение к этим преимуществам изостатическое прессованиеупрощает производственные процессы. Возможность высокоэффективного прессования труднообрабатываемых материалов, таких как суперсплавы, титан и нержавеющая сталь, упрощает производственный процесс. Такое упрощение не только сокращает время производства, но и снижает затраты, что делает его более экономичным выбором для крупномасштабного производства батарей.

| Преимущество | Описание |

|---|---|

| Повышенная плотность энергии | Равномерное давление во всех направлениях максимизирует емкость накопителя энергии. |

| Уменьшенное внутреннее сопротивление | Устранение зазоров и пустот улучшает проводимость. |

| Постоянное качество | Равномерное давление обеспечивает однородность продукта с меньшим количеством дефектов. |

| Упрощенное производство | Эффективно уплотняет сложные материалы, упрощая производственный процесс. |

Эти преимущества делают изостатическое прессование незаменимой технологией для массового производства твердотельных батарей, предлагая надежное решение проблем, возникающих при использовании традиционных методов производства батарей.

Проблемы и перспективы

Хотя изостатическое прессование является хорошо зарекомендовавшей себя технологией, его применение в твердотельных аккумуляторах находится в состоянии динамичного развития. Этот переход характеризуется рядом важнейших проблем, которые необходимо решить для полного использования ее потенциала. Одним из основных препятствий является точный контроль температуры и давления в процессе прессования. Достижение равномерного распределения давления по всем направлениям, как того требует принцип Паскаля, является важной, но сложной задачей, особенно если речь идет о разнообразных свойствах материалов твердотельных батарей.

Управление поверхностью - еще одна важная проблема. Целостность и однородность поверхности батареи имеют решающее значение для оптимальной работы и долговечности. Любые несоответствия могут привести к неэффективности и потенциальной угрозе безопасности. Кроме того, повышение эффективности производства остается в центре внимания исследователей и производителей. Баланс между поддержанием стандартов качества и увеличением объемов производства - дело тонкое, требующее постоянных инноваций и оптимизации.

Перспективы изостатического прессования в твердотельных батареях зависят от преодоления этих проблем. Достижения в области сенсорных технологий и автоматизации могут обеспечить решения для лучшего контроля температуры и давления, гарантируя более точные и стабильные результаты. Инновации в материаловедении также могут предложить новые способы более эффективного управления поверхностями, уменьшая несоответствия и улучшая общую производительность батареи. По мере развития этих технологий ожидается, что интеграция изостатического прессования в основное производство твердотельных батарей станет более плавной и эффективной.

Связанные товары

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Связанные статьи

- Как изостатические прессы помогают устранять дефекты материалов

- Что такое изостатический пресс?

- Технология изостатического прессования в производстве твердотельных аккумуляторов

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Понимание основ изостатического жима