Введение в изостатическое прессование

Изостатическое прессование — это производственный процесс, используемый для формирования и уплотнения материалов путем приложения одинакового давления со всех сторон. Этот метод включает помещение материала в сосуд высокого давления и приложение к материалу гидростатического давления. Это давление применяется равномерно со всех сторон, что позволяет уплотнить материал до желаемой формы. Изостатическое прессование обычно используется для создания материалов высокой плотности, таких как керамика, металлы и композиты. Процесс может осуществляться при комнатной температуре (холодное изостатическое прессование) или при повышенных температурах (горячее изостатическое прессование). Изостатическое прессование — это универсальный и эффективный производственный процесс, который позволяет производить сложные формы с высокой точностью и стабильностью.

Оглавление

Обзор технологии изостатического формования

Технология изостатического формования широко используется в области материаловедения и инженерии. Он используется для производства высококачественных компонентов с однородной плотностью и минимальной пористостью. Процесс включает в себя приложение давления равномерно во всех направлениях к заполненной порошком форме с использованием жидкой среды, такой как масло или газ. Давление сохраняется до тех пор, пока не будет достигнута желаемая форма.

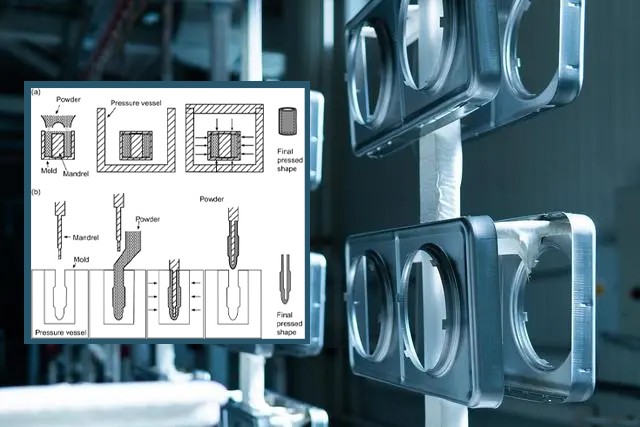

Типы изостатической формовки

Изостатическое формование может осуществляться двумя способами: холодным или горячим изостатическим прессованием. При холодном изостатическом прессовании материал обрабатывается при комнатной температуре, а при горячем изостатическом прессовании материал нагревается перед прессованием. Оба метода имеют преимущества и недостатки в зависимости от типа обрабатываемого материала.

Преимущества изостатического формования

Изостатическое формование имеет ряд преимуществ по сравнению с другими технологиями формования, в том числе возможность изготовления изделий сложной формы с превосходной чистотой и однородностью поверхности. Это также экономически эффективный процесс, поскольку он снижает потребность в этапах последующей обработки, таких как механическая обработка или шлифовка. Понимание основ изостатического формования имеет решающее значение для всех, кто работает с лабораторным оборудованием, поскольку оно может помочь в выборе правильного оборудования и оптимизации процесса для конкретных применений.

Горячее изостатическое прессование

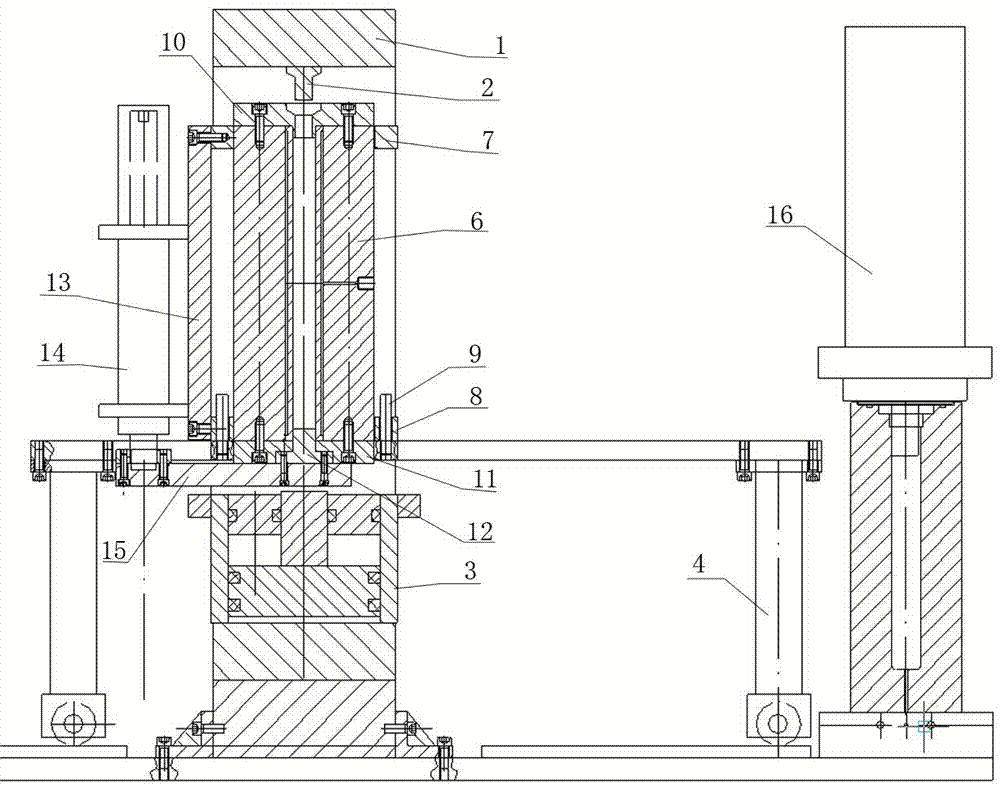

Горячее изостатическое прессование (HIP) — это технологический процесс, в котором используется высокая температура и высокое давление, чтобы подвергать металлические или керамические изделия одинаковому давлению во всех направлениях, чтобы детали можно было спекать и уплотнять. Процесс горячего изостатического уплотнения заключается в помещении продуктов в закрытый контейнер и подаче газообразного аргона под высоким давлением в контейнер через компрессор при нагревании через нагревательную печь внутри контейнера, так что продукты могут быть уплотнены под действием высокой температуры. температура и высокое давление одновременно. После обработки горячим изостатическим прессованием износостойкость, коррозионная стойкость и механические свойства материала будут значительно улучшены, а усталостная долговечность может быть увеличена в 10-100 раз.

Холодное изостатическое прессование

Холодное изостатическое прессование (ХИП) – это использование жидких несжимаемых сред и равномерная передача давления, формовочный метод. Этот метод может оказывать давление во всех направлениях плохого тела одновременно, поэтому прессованная заготовка имеет хорошую однородность. Производство пресс-форм более удобно, долговечно, дешевле и может использовать меньше связующего или вообще не использовать его. Делится на мокрое и сухое изостатическое прессование. Влажное изостатическое прессование заключается в заключении предварительно спрессованной заготовки в эластичную резиновую или пластиковую форму, а затем помещение ее в контейнер высокого давления для подачи жидкости под высоким давлением, давление формования заготовки обычно превышает 100 МПа. Сухое изостатическое прессование по сравнению с мокрым изостатическим прессованием, форма не вся находится в жидкости, а полуфиксирована, заготовка добавляется и удаляется, находятся в операции сухого состояния, так называемое сухое изостатическое прессование.

Таким образом, технология изостатического формования является важным процессом в материаловедении и инженерии, который предлагает ряд преимуществ по сравнению с другими технологиями формования. Два метода изостатического прессования, холодный и горячий, используются для обработки материалов при разных температурах. Горячее изостатическое прессование использует высокую температуру и высокое давление, чтобы подвергать металлические или керамические изделия одинаковому давлению во всех направлениях, в то время как холодное изостатическое прессование использует несжимаемую жидкую среду и равномерную передачу давления для одновременного приложения давления во всех направлениях плохого тела.

Процесс горячего изостатического прессования

Горячее изостатическое прессование (ГИП) — это процесс, используемый для улучшения плотности, механических свойств и общего качества различных материалов. Процесс включает в себя нагрев материала до высокой температуры и приложение к нему высокого давления, пока он находится в сосуде высокого давления с инертным газом.

Этап 1: Внутренние дефекты и поры разрушаются

На первом этапе процесса ГИП разрушаются внутренние дефекты и поры. Внешнее давление превышает жаропрочность материала, что приводит к пластической деформации материала и разрушению дефектов и пор. Это создает внутренний поверхностный контакт между частицами материала.

Стадия 2: Материал подвергается высокотемпературной ползучести

На втором этапе процесса ГИП внешнее давление ниже, чем жаропрочность материала. Материал испытывает высокотемпературную ползучесть, а контакт между частицами материала приводит к взаимному проникновению и диффузионному связыванию. При этом полностью устраняются дефекты и пористость, в результате чего получается материал с плотностью, близкой к теоретической плотности.

Тонкостенный предварительно напряженный намоточный блок

Использование тонкостенной предварительно напряженной обмотки в процессе HIP обеспечивает равномерный и быстрый процесс охлаждения, увеличивая производительность до 70% по сравнению с процессом естественного охлаждения.

Преимущества горячего изостатического прессования

Основными преимуществами технологии горячего изостатического прессования являются повышение плотности изделий, улучшение механических свойств, повышение производительности, снижение брака и потерь, возможность образования металлургических связей между различными материалами.

Применение горячего изостатического прессования

Горячее изостатическое прессование в настоящее время используется не только в обработке отливок, порошковой металлургии и керамической промышленности, но также в пористых материалах, почти сетчатом формовании, склеивании материалов, плазменном напылении и производстве высококачественного графита.

Заключение

Процесс HIP является важнейшим компонентом материаловедения, используемым при производстве аэрокосмических компонентов, медицинских имплантатов и других передовых материалов. Этот процесс помогает улучшить качество и характеристики различных материалов и компонентов за счет устранения пористости, повышения плотности и улучшения механических свойств материала. Успех процесса ГИП зависит от нескольких факторов, включая температуру, давление и продолжительность процесса, а также тип прессуемого материала.

Объяснение холодного изостатического прессования

Холодное изостатическое прессование (CIP) — это производственный процесс, который включает уплотнение порошкообразных материалов в твердую однородную массу перед механической обработкой или спеканием. Этот процесс также известен как гидростатическое прессование и используется для производства высокопрочных заготовок или заготовок, которые практически не деформируются и не растрескиваются при обжиге.

Изостатическое прессование мокрых и сухих мешков

Существует два типа методов холодного изостатического прессования: влажный мешок и сухой мешок. Изостатическое прессование в мокром мешке — это подход, который может очень напоминать теоретическую концепцию изостатического прессования, которая представляет собой одновременное приложение одинакового гидростатического давления ко всем внешним поверхностям порошка. Полученная прессовка имеет однородную плотность с низким внутренним напряжением, что позволяет обрабатывать ее в сыром состоянии. При обжиге деформация практически отсутствует, что снижает или исключает механическую обработку, которая является сложной и дорогостоящей и требует использования алмазных инструментов. С другой стороны, процесс изостатического прессования в сухом мешке подходит для прессования относительно больших тиражей компактов при высокой производительности. Этот процесс можно использовать для простых форм, когда форма, заполненная порошком, герметизируется, а сжатие происходит между формой и сосудом высокого давления.

Как работает холодное изостатическое прессование

По сравнению с холодным прессованием при изостатическом уплотнении давление равномерно распределяется по всей поверхности пресс-формы. Отсутствует трение о стенки штампа, оказывающее большое влияние на распределение плотности холоднопрессованных деталей, поэтому достигается гораздо более равномерная плотность. Отказ от смазки стенок штампа также обеспечивает более высокую плотность прессования и устраняет проблемы, связанные с удалением смазки до или во время окончательного спекания. Кроме того, при необходимости из сыпучего порошка перед уплотнением можно удалить воздух. Следовательно, изостатическое уплотнение обеспечивает повышенную и более однородную плотность при заданном давлении уплотнения и относительную свободу от дефектов уплотнения при применении к хрупким или мелким порошкам. Из-за равномерного давления уплотнения отношение поперечного сечения к высоте детали не является ограничивающим фактором, как при одноосном прессовании. Кроме того, холодное изостатическое прессование можно использовать для уплотнения более сложных форм, чем это возможно при одноосном прессовании.

Преимущества и недостатки холодного изостатического прессования

Преимущества холодного изостатического прессования многочисленны, и их можно резюмировать следующим образом:

- Низкие искажения при стрельбе

- Постоянная усадка при обжиге

- Детали можно обжигать без сушки

- Большинство сырых (необожженных) прессовок можно обрабатывать

- Низкие внутренние напряжения в прессованном виде

- Возможность изготовления больших прессованных деталей (мокрый мешок)

- Низкая стоимость оснастки (мокрый мешок)

- Более высокая плотность при заданном давлении прессования, чем при механическом прессовании.

- Возможность прессования компактов с очень высоким отношением длины к диаметру (> 200)

- Возможность штамповки деталей с внутренней формой, включая резьбу, шлицы, насечки и конусы.

- Возможность прессования длинных тонкостенных деталей

- Возможность прессования слабых порошков

- Возможность прессования компакта, состоящего из двух и более слоев порошка с разными характеристиками.

Недостатками холодного изостатического прессования являются:

- Более низкая точность прессованных поверхностей, прилегающих к гибкому мешку, по сравнению с механическим прессованием или экструзией, что обычно требует последующей механической обработки.

- Относительно дорогой высушенный распылением порошок, который обычно требуется для полностью автоматических прессов для сухих мешков.

- Производительность ниже, чем при экструзии или прессовании.

Таким образом, холодное изостатическое прессование является эффективным методом производства высококачественных материалов с превосходной прочностью и долговечностью. Это надежный и экономичный процесс, который широко применяется производителями в различных отраслях промышленности. Понимание основ холодного изостатического прессования может помочь исследователям и инженерам в разработке новых материалов и улучшении существующих. Используя этот процесс, производители могут создавать более прочные, долговечные и устойчивые к износу продукты.

Преимущества горячего изостатического прессования

Горячее изостатическое прессование (ГИП) — это производственный процесс, который предлагает ряд преимуществ для производства материалов с высокими эксплуатационными характеристиками. Этот процесс включает одновременное приложение высокого давления и температуры к материалу, что приводит к уплотнению и спеканию за один этап. Вот некоторые из преимуществ горячего изостатического прессования:

Улучшенные механические свойства

Одним из значительных преимуществ HIP является то, что он может улучшить механические свойства материала. Одновременное применение высокой температуры и давления помогает устранить внутреннюю пористость, что приводит к повышению ударопрочности, пластичности и усталостной прочности. Этот процесс позволяет материалам достигать равных или лучших механических свойств, чем деформируемые материалы.

Изотропные свойства

HIP также может обеспечить мелкозернистую структуру и однородность, что приводит к изотропным свойствам. Такая однородность свойств материала повышает предсказуемость срока службы детали благодаря уменьшению вариаций механических свойств.

Износостойкость и коррозионная стойкость

HIP также может помочь улучшить износостойкость и коррозионную стойкость материалов. Этот процесс обеспечивает плакирование и расширенные возможности легирования, контроль размера и формы зерен и создание однородной микроструктуры в материалах. Это приводит к повышению износостойкости и коррозионной стойкости, что делает его идеальным для использования в аэрокосмической, медицинской и автомобильной промышленности.

Диффузионное соединение

HIP обеспечивает диффузионное соединение сходных и разнородных материалов в порошкообразной или твердой форме. Этот процесс устраняет необходимость в дополнительных сварках и связанных с ними проверках, сокращая время и затраты на производство.

Дорогостоящее сокращение материала

Благодаря плакированию компоненты могут быть изготовлены из высококачественных или дорогих материалов только в критических областях, что снижает общую стоимость материалов, используемых для производства.

Таким образом, горячее изостатическое прессование представляет собой универсальный производственный процесс, который предлагает ряд преимуществ для производства материалов с высокими эксплуатационными характеристиками. Возможность производить детали, близкие по форме, улучшенные свойства материала и снижение производственных затрат делают HIP популярным выбором в отрасли. Этот процесс может помочь улучшить механические свойства, износостойкость и коррозионную стойкость материалов, а также сделать возможным диффузионное соединение сходных и разнородных материалов.

Типы изостатического прессования: влажный мешок и сухой мешок

Изостатическое прессование — это метод приложения равномерного давления со всех сторон к материалу, в результате чего получается очень плотный и однородный продукт. Существует два основных типа изостатического прессования: мокрый мешок и сухой мешок.

Изостатическое прессование с мокрым мешком

При изостатическом прессовании с мокрым мешком прессуемый материал помещается в гибкий мешок, наполненный жидкой средой, передающей давление, такой как масло или вода. Мешок помещается в сосуд высокого давления и подвергается высокому давлению со всех сторон. Изостатическое прессование в мокром мешке лучше всего подходит для материалов, с которыми трудно обращаться, таких как порошки, волокна и вискеры. Обычная форма, получаемая этим методом, представляет собой полую форму с открытым или закрытым концом, такую как трубка.

Изостатическое прессование в мокром мешке является универсальным вариантом для достижения высокой компактной плотности металлических и керамических порошков. Геометрия и объем полости пресс-формы рассчитаны на достижение заданного конечного размера. Внутренний диаметр такой прессованной формы будет иметь более высокую точность, чем внешний диаметр. Другим вариантом является расширительный инструмент, в котором жидкость под давлением попадает на внутреннюю поверхность объекта; порошок выдавливается наружу от внутренней эластомерной стенки формы к внешнему жесткому кожуху. Этот процесс обеспечивает средства для создания высокого и равномерного давления и высокой компактной плотности благодаря устранению трения о стенки пресс-формы.

Изостатическое прессование в сухом мешке

С другой стороны, изостатическое прессование в сухом мешке предполагает использование жесткого контейнера, такого как резиновая или металлическая форма, для удержания материала. Затем контейнер помещают в сосуд высокого давления и подвергают воздействию высокого давления со всех сторон. Изостатическое прессование в сухом мешке подходит для легко поддающихся формованию материалов, таких как керамика и металлы.

Изостатическое прессование в сухом мешке является эффективным методом производства мелких деталей осесимметричной формы. Поскольку резиновый инструмент встроен в устройство, отдельные этапы погружения и удаления не требуются, что упрощает автоматизацию и увеличивает производительность. Однако существует трение на той стороне пресс-формы, которая не подвергается сжатию со стороны жидкости, находящейся под давлением. Точно так же в процессе производства сухих мешков существует больше ограничений по форме и размеру. Например, свечи зажигания требуют экологически чистой обработки для придания поверхности необходимых свойств.

Преимущества и недостатки

Изостатическое прессование часто используется для достижения высокой плотности прессования, а также для получения форм, которые нельзя прессовать в одноосных прессах. При желании эластомерным формам можно придать несколько сложных форм. Вариант с мокрым мешком лучше подходит для производства крупных деталей по сравнению с процессом с сухим мешком. Однако загрузка и разгрузка форм снижает производительность и ограничивает автоматизацию процесса прессования мокрых мешков. Точно так же возможны несколько более высокие плотности при использовании процессов с мокрым мешком, поскольку они связаны с очень небольшим трением. Версия с сухим мешком имеет преимущество в автоматизации и производительности. Для обоих видов изостатического прессования стоимость оснастки и сложность процесса выше, чем для одноосного прессования.

В заключение, понимание основ изостатического прессования и доступных типов изостатического прессования поможет производителям выбрать наиболее подходящий процесс для их применения. Изостатическое прессование в мокром мешке лучше всего подходит для труднообрабатываемых материалов, таких как порошки, волокна и вискеры, а изостатическое прессование в сухом мешке подходит для материалов, которым легко придать форму, таких как керамика и металлы.

Связанные товары

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Связанные статьи

- Как изостатические прессы помогают устранять дефекты материалов

- Технология изостатического прессования в производстве твердотельных аккумуляторов

- Что такое изостатический пресс?

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Технология изостатического прессования для твердотельных аккумуляторов