Введение в технологию изостатического прессования

Основные принципы изостатического прессования

Технология изостатического прессования основана на помещении порошка образца в контейнер высокого давления, где на него равномерно воздействует давление, используя несжимаемую природу жидкой среды. Этот процесс использует свойства жидкостей для равномерного распределения давления по всем поверхностям образца, обеспечивая равномерное и плотное формирование.

Суть этой технологии заключается в использовании гибкой формы, обычно изготовленной из таких материалов, как полиуретан, в которую помещается порошок. Затем эта форма подвергается гидростатическому давлению, которое часто создается с помощью жидкости под давлением, например, растворимого масла. Равномерное приложение давления является ключом к формированию плотного зеленого тела из порошка, что является важнейшим этапом в производстве различных материалов, включая высокотемпературные огнеупоры, керамику и цементированные карбиды.

Существует два основных метода в рамках более широкой категории изостатического прессования: метод мокрого прессования и метод сухого прессования. В методе мокрого прессования гибкий мешок с порошком погружается в сосуд под давлением, заполненный жидкостью для прессования. В отличие от этого, метод сухого мешка предполагает фиксацию гибкого мешка внутри сосуда под давлением, что позволяет загружать порошок без необходимости покидать сосуд. Оба метода обеспечивают одинаковое давление на порошок со всех сторон, что приводит к получению плотного и однородного продукта.

Виды изостатического прессования

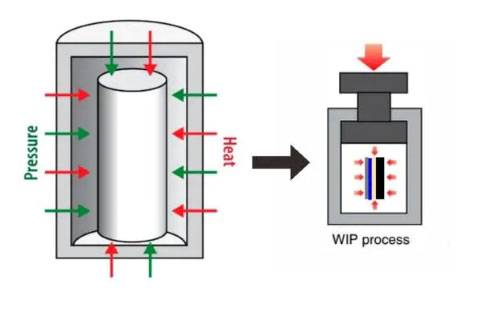

Изостатическое прессование подразделяется на два основных метода: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP).

Холодное изостатическое прессование (CIP): Этот метод предполагает воздействие давления на порошок при температуре окружающей среды. Процесс начинается с помещения порошка в гибкий контейнер, который затем погружается в жидкую среду. Насос высокого давления используется для создания равномерного давления в жидкости, которая, в свою очередь, сжимает порошок со всех сторон. Этот метод особенно выгоден для формирования плотных зеленых тел из порошков, которые затем могут быть подвергнуты дальнейшей обработке или спеканию.

Горячее изостатическое прессование (HIP): В отличие от этого метода, HIP включает в себя как высокую температуру, так и высокое давление. Порошок подвергается изостатическому формованию и спеканию одновременно при повышенных температурах и давлении. Такой двойной подход не только уплотняет порошок, но и облегчает процесс спекания, что приводит к получению материалов с превосходными механическими и физическими свойствами. HIP часто используется при производстве высокоэффективной керамики и современных материалов, где сочетание температуры и давления имеет решающее значение для достижения желаемой микроструктуры и характеристик.

Оба метода используют принципы механики жидкостей и несжимаемость жидкой среды для обеспечения равномерного распределения давления по образцу, тем самым повышая плотность и структурную целостность конечного продукта.

Области применения и преимущества изостатического прессования

Преимущества холодного изостатического прессования

Технология холодного изостатического прессования (CIP) обладает множеством преимуществ, которые значительно повышают производительность, качество и экономическую эффективность продукции. Одной из отличительных особенностей CIP является способность придавать формованным материалам высокую "зеленую" прочность. Такая "зеленая" прочность позволяет ускорить время обработки, поскольку материалы могут быть спечены или обработаны быстрее по сравнению с материалами, полученными другими методами. Высокая "зеленая" прочность также означает более высокую скорость оборота, что делает CIP предпочтительным выбором в отраслях, где время имеет решающее значение.

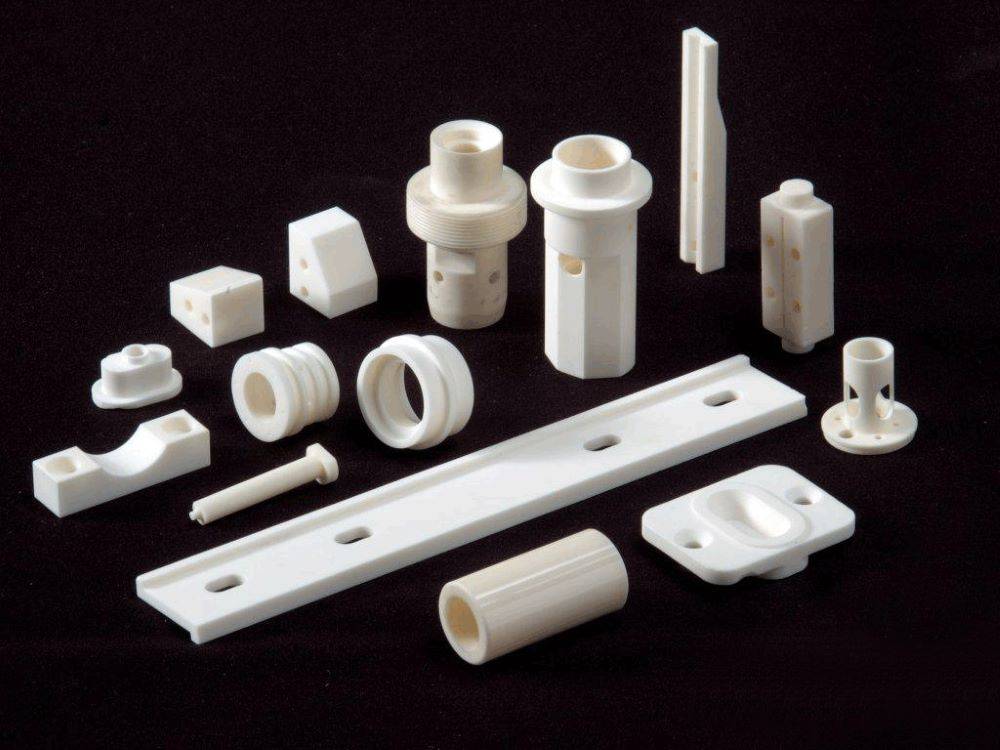

Еще одним ключевым преимуществом СИП является возможность получения материалов с однородной плотностью. Такая однородность обеспечивает равномерную усадку во время последующих процессов, таких как спекание, что приводит к получению более предсказуемых и надежных конечных продуктов. Равномерное распределение давления по всему материалу, обеспечиваемое несжимаемой жидкой средой, является основной причиной такой однородной плотности. Эта характеристика особенно полезна в таких отраслях, как порошковая металлургия, керамика и огнеупорные материалы, где точность размеров и целостность материала имеют решающее значение.

CIP также способствует равномерной прочности продукта, обеспечивая большую однородность и точность размеров готового изделия. Такая однородность прочности обеспечивает большую гибкость формы и размеров готового изделия, позволяя изготавливать изделия с большим соотношением сторон и сложным дизайном, которые было бы трудно достичь при одноосном прессовании. Кроме того, СИП улучшает уплотнение порошка, что приводит к повышению плотности и улучшению общих свойств материала.

Универсальность CIP распространяется на способность обрабатывать широкий спектр материалов с различными характеристиками и формами, что делает эту технологию легко адаптируемой. Кроме того, CIP сокращает время цикла и повышает производительность, что способствует экономической выгоде и делает ее экономически эффективным решением для различных промышленных применений.

Перспективный метод для высокопроизводительной керамики

Холодное изостатическое прессование (ХИП) стало ключевым методом в производстве высокоэффективной керамики. Этот метод предполагает использование жидких сред высокого давления для равномерного прессования керамического порошка с образованием плотного зеленого тела. Процесс начинается с заключения порошка в гибкий контейнер, который затем помещается в камеру под давлением. При подаче давления жидкая среда обеспечивает равномерное распределение силы по всей поверхности порошка, что приводит к равномерному сжатию.

После того как порошок спрессован в грубую заготовку, она подвергается дальнейшей обработке, такой как механическая обработка и спекание. На этих этапах заготовка превращается в конечный продукт с точными размерами и улучшенными механическими свойствами. Использование СИП в этом случае дает ряд преимуществ:

- Эффективность использования материалов: Снижая потребность в дополнительных связующих и добавках, СИП минимизирует отходы материалов и снижает производственные затраты.

- Повышенное качество продукции: Равномерное сжатие обеспечивает постоянную плотность и прочность конечного керамического продукта, улучшая общие эксплуатационные характеристики.

- Экономическая эффективность: Рационализированный процесс уменьшает общий объем обработки, что приводит к значительной экономии затрат на потребление материалов и энергии.

Интеграция CIP в процесс производства керамики не только оптимизирует производственный цикл, но и открывает путь к разработке передовых керамических материалов с превосходными свойствами.

Изостатическое прессование в производстве твердотельных аккумуляторов

Применение в производстве твердых электролитов

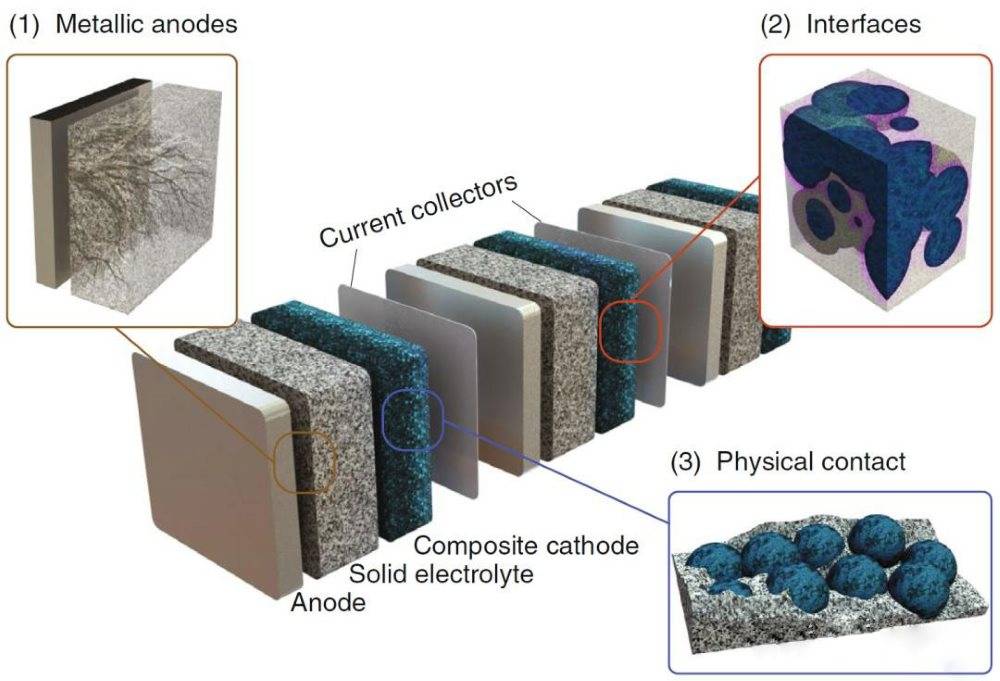

Исследователи используют технологию изостатического прессования для производства твердых электролитов для твердотельных литиевых батарей - важнейшего компонента в поисках более безопасных и эффективных решений для хранения энергии. Процесс начинается с тщательного отбора и смешивания определенных материалов, которые затем превращаются в однородную суспензию. Эта суспензия подвергается изостатическому прессованию - методу, который обеспечивает равномерное распределение давления по материалу, что приводит к образованию ультратонких, гибких композитных мембран твердого электролита.

Использование изостатического прессования в данном контексте дает несколько преимуществ. Во-первых, оно позволяет создавать мембраны с исключительными механическими свойствами, включая высокую гибкость и прочность, которые необходимы для обеспечения эксплуатационной надежности твердотельных батарей. Во-вторых, эта технология позволяет получать электролиты с точной толщиной и однородностью, что крайне важно для поддержания постоянной ионной проводимости и общей производительности батареи.

Кроме того, процесс формирования таких электролитов с помощью изостатического прессования включает в себя ряд контролируемых этапов, каждый из которых вносит свой вклад в качество конечного продукта. Эти этапы включают в себя точное смешивание сырья, формирование суспензии с оптимальной вязкостью и применение изостатического давления для уплотнения материала в плотную, но гибкую мембрану. Такой методический подход гарантирует, что получаемые твердые электролиты отвечают строгим требованиям, предъявляемым к твердотельным литиевым батареям нового поколения.

Таким образом, изостатическое прессование играет ключевую роль в производстве твердых электролитов, позволяя создавать высокоэффективные ультратонкие мембраны, которые являются неотъемлемой частью развития технологии твердотельных аккумуляторов.

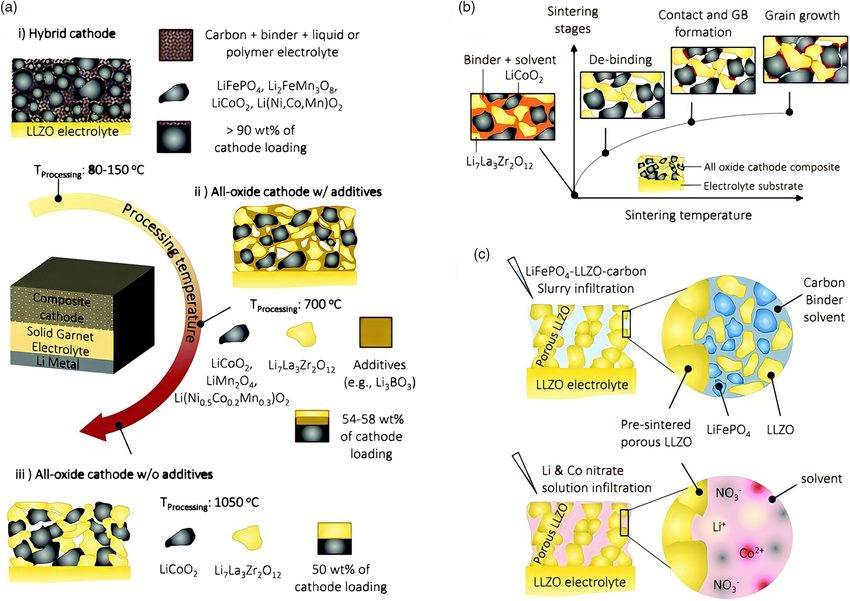

Получение твердого электролита типа Garnet

Синтез твердых электролитов гранатового типа, например, на основе Al-LLZTO (титаната лантана-цирконата лития, легированного алюминием), включает в себя тщательный многоступенчатый процесс, направленный на достижение высокой чистоты и структурной целостности. Процедура начинается спрокаливаниятермической обработки, которая удаляет летучие компоненты и стабилизирует материал-предшественник. После прокаливания материал подвергаетсяшаровой помол, который измельчает частицы в мелкий порошок, повышая однородность и реакционную способность смеси.

Цитировать:Аль-Салих, Хилал & Хуаш, Мохамед & Баранова, Елена & Абу-Лебдех, Ясер. (2022). Композитные катоды для твердотельных литиевых батарей: "Католиты" - недооцененные гиганты. Advanced Energy and Sustainability Research. 3. 10.1002/aesr.202200032.

После измельчения порошок подвергаетсясушке для удаления остаточной влаги, чтобы последующие этапы не пострадали от содержания воды. Затем высушенный порошок поступает наспеканиевысокотемпературный процесс, который вызывает уплотнение и рост зерен, формируя плотное керамическое тело. Наконец, спеченный материал подвергаетсяхолодному изостатическому прессованию (СИП), метод, при котором равномерное давление подается через жидкую среду, что способствует дальнейшему укреплению структуры и улучшению механических свойств. Такой комплексный подход обеспечивает получение твердого электролита типа Garnet с превосходными эксплуатационными характеристиками, пригодного для использования в современных твердотельных батареях.

Связанные товары

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Пресс-формы для изостатического прессования для лаборатории

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)