Введение в производственные процессы

Процесс сухого прессования

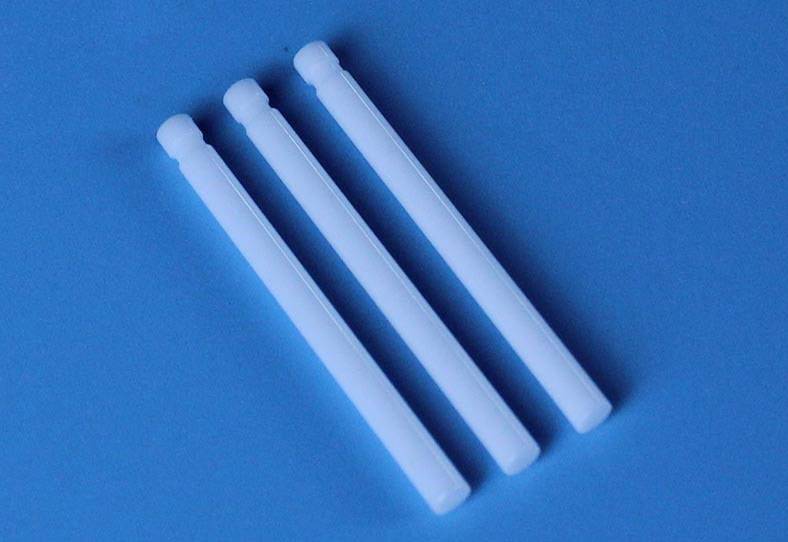

Сухое прессование - это метод, используемый для формирования стержней из циркониевой керамики путем воздействия давления непосредственно на керамический порошок. Этот процесс включает в себя уплотнение порошка в пресс-форме в контролируемых условиях для достижения желаемой формы и плотности. В отличие от мокрого прессования, при котором используется гибкая мембрана, изолирующая жидкость под давлением от формы, сухое прессование работает без такой мембраны, что делает этот процесс более простым и чистым.

Отсутствие гибкой мембраны при сухом прессовании означает, что давление подается непосредственно на керамический порошок, что упрощает настройку и снижает риск загрязнения. Такое прямое приложение давления позволяет осуществлять быстрые циклы, что делает сухое прессование особенно подходящим для автоматизированного массового производства. Чистота и эффективность этого метода дополнительно повышаются благодаря снижению необходимости очистки резервуара под давлением, поскольку пресс-форма остается свободной от загрязнения влажным порошком.

В целом, сухое прессование отличается своей простотой, чистотой и эффективностью, что делает его идеальным выбором для крупносерийного производства циркониевых керамических стержней.

Процесс изостатического прессования

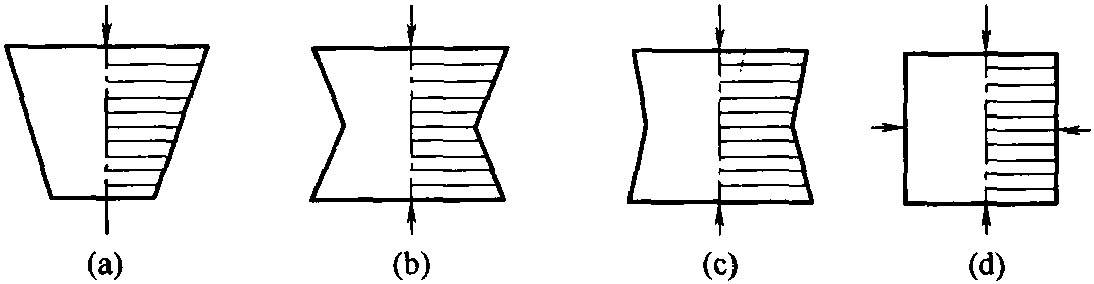

Изостатическое прессование - это сложная технология формовки, в которой используется вакуумный изостатический пресс высокого давления. При этом изделие помещается в закрытый контейнер, заполненный жидкой средой. Ключ к этому методу заключается в приложении одинакового давления ко всем поверхностям изделия, что значительно повышает его плотность под высоким давлением. В результате равномерного сжатия изделие приобретает требуемую форму.

Процесс изостатического прессования развивался вместе с развитием технологий и нашел широкое применение при изготовлении различных материалов. К ним относятся высокотемпературные огнеупорные материалы, керамика, цементированные карбиды, лантаноновые постоянные магниты, углеродные материалы и порошки редких металлов. Универсальность изостатического прессования проявляется в его способности формовать сложные формы и достигать высокой плотности, что делает его незаменимым в ряде промышленных отраслей.

| Тип материала | Применение в изостатическом прессовании |

|---|---|

| Высокотемпературный огнеупор | Формирование сложных форм под высоким давлением |

| Керамика | Достижение высокой плотности и однородной структуры |

| Цементированный карбид | Повышение прочности и долговечности материала |

| Постоянный магнит из лантанона | Обеспечение точных и однородных магнитных свойств |

| Углеродные материалы | Формирование сложных структур с высокой плотностью |

| Порошки редких металлов | Обеспечение равномерного сжатия и высокой плотности |

Процесс изостатического прессования не только обеспечивает равномерное сжатие, но и позволяет создавать замысловатые узоры, такие как характерный узор "ласточкин хвост" на керамических стержнях. Эта возможность подчеркивает превосходство процесса в производстве высококачественных, точных и долговечных изделий, что отличает его от других методов формовки, таких как сухое прессование.

Различия и характеристики

Структура рисунка подложки

Основное различие между изостатическим прессованием и сухим прессованием при производстве стержней из циркониевой керамики проявляется в структуре рисунка подложки. Изостатическое прессование позволяет создавать сложные и уникальные узоры, которые недостижимы при сухом прессовании. Одним из ярких примеров является узор "ласточкин хвост", который тщательно прорабатывается на керамических стержнях. Этот узор - свидетельство точности и универсальности изостатического прессования, позволяющего создавать сложные геометрические формы, которые повышают функциональность и эстетическую привлекательность конечного продукта.

В отличие от этого, сухое прессование, хотя и эффективно для получения стандартных форм, не позволяет воспроизводить столь детальные узоры. Например, узор "ласточкин хвост" требует равномерного распределения давления и контролируемого сжатия, что является отличительной чертой изостатического прессования. Этот метод обеспечивает равномерное сжатие керамического материала со всех сторон, в результате чего образуется плотная и однородная структура, поддерживающая замысловатый рисунок.

Способность создавать такие уникальные узоры не только отличает изостатическое прессование, но и подчеркивает его превосходство в тех областях применения, где точность и детализация имеют первостепенное значение. Эта возможность выходит за рамки простой эстетики, способствуя повышению общей производительности и долговечности стержней из циркониевой керамики.

Требования к материалу

Изостатическое прессование предъявляет жесткие требования к зеленому телу из циркониевой керамики, требуя от него определенных свойств для обеспечения оптимальных характеристик в процессе прессования. Зеленое тело должно обладать достаточнойсухая прочность для сохранения структурной целостности в условиях высокого давления при изостатическом прессовании. Эта прочность гарантирует, что керамический материал не будет разрушаться или крошиться, что позволит сформировать однородный и плотный конечный продукт.

В дополнение к сухой прочности зеленое тело должно обладать достаточнойпластичностью. Это свойство позволяет керамическому материалу деформироваться под давлением без разрушения, облегчая процесс формования и позволяя создавать сложные формы и узоры. Пластичность особенно важна для получения уникальных узоров на подложке, таких как узор "ласточкин хвост" на керамических стержнях, характерных для изостатического прессования.

Еще одним важным требованием являетсяводопоглощение зеленого тела. Способность поглощать и удерживать воду гарантирует, что керамический материал остается податливым и может эффективно формоваться в процессе прессования. Правильный уровень водопоглощения помогает достичь желаемой плотности и однородности в конечном циркониевом керамическом стержне.

Подводя итог, можно сказать, что зеленое тело из циркониевой керамики, подвергаемое изостатическому прессованию, должно отвечать определенным критериям:

- Сухая прочность: Обеспечивает структурную целостность под высоким давлением.

- Пластичность: Способствует деформации без разрушения, позволяя создавать сложные формы.

- Водопоглощение: Поддерживает пластичность и помогает достичь однородной плотности.

Все эти требования в совокупности способствуют превосходному качеству и производительности циркониевых керамических стержней, изготовленных методом изостатического прессования.

Преимущества и ограничения

Преимущества изостатического прессования

Изостатическое прессование обладает рядом преимуществ по сравнению с другими методами производства керамики, особенно при создании стержней из циркониевой керамики. Одним из наиболее заметных преимуществ является равномерная плотность, достигаемая с помощью этого процесса. В отличие от традиционных методов прессования, при которых давление прикладывается однонаправленно, при изостатическом прессовании материал сжимается со всех сторон одновременно. Такое разнонаправленное давление обеспечивает равномерное уплотнение порошка, что позволяет добиться высокой и равномерной плотности без использования смазочных материалов.

Этот процесс также значительно улучшает свойства материала, в результате чего получаются стержни из циркониевой керамики с высокими показателями твердости и прочности. Это особенно выгодно для материалов, которые трудно поддаются компактированию, таких как суперсплавы, титан, инструментальные стали, нержавеющая сталь и бериллий. Эффективность использования материала при изостатическом прессовании - еще одно ключевое преимущество, поскольку оно позволяет минимизировать отходы и снизить общую стоимость производства.

Кроме того, изостатическое прессование снимает многие геометрические ограничения, связанные с однонаправленным прессованием. Такая гибкость позволяет создавать более сложные и замысловатые формы, которые могут быть адаптированы к конкретным условиям применения. Например, уникальная структура рисунка подложки, получаемая при изостатическом прессовании, такая как рисунок "ласточкин хвост" на керамических стержнях, является подтверждением его универсальности и точности.

В целом, преимущества изостатического прессования при производстве циркониевых керамических стержней включают в себя равномерную плотность, улучшенные свойства материала, эффективное использование материала и возможность получения сложных форм, что способствует превосходной твердости и прочности конечного продукта.

Преимущества сухого прессования

Сухое прессование обладает рядом неоспоримых преимуществ при производстве стержней из циркониевой керамики, главными из которых являютсяболее высокая скорость производства. Этот метод позволяет быстро уплотнить керамический порошок, что значительно сокращает время, необходимое для формирования стержней, по сравнению с другими методами, такими как изостатическое прессование.

Кроме того, сухое прессование не требует использования смазочных материалов, которые могут усложнить производственный процесс и потенциально повлиять на свойства конечного продукта. Простота процесса сухого прессования способствует его эффективности, что делает его предпочтительным выбором для производителей, которые отдают предпочтение скорости и простоте работы.

В отличие от изостатического прессования, которое предполагает давление со всех сторон и может быть более сложным и трудоемким, прямолинейный подход сухого прессования обеспечивает рационализацию и экономичность производственного процесса. Такая эффективность особенно важна для крупномасштабного производства, где критически важны быстрые сроки выполнения заказа.

Кроме того, сухое прессование применимо к широкому спектру материалов, включая труднокомпактные и дорогие материалы, такие как суперсплавы и титан. Универсальность процесса обеспечивает возможность его адаптации к различным производственным потребностям, что делает его гибким вариантом в керамической промышленности.

| Преимущество | Описание |

|---|---|

| Более высокая скорость производства | Быстрое уплотнение керамического порошка, сокращающее время производства. |

| Не требует смазки | Упрощает процесс и позволяет избежать возможных проблем со свойствами продукта. |

| Эффективность и экономичность | Оптимизированная работа, подходящая для крупномасштабного производства. |

| Универсальное использование материалов | Применяется для широкого спектра материалов, включая труднокомпактные сплавы. |

Существующие узкие места

Основное ограничение технологии изостатического прессования заключается в ее производственной мощности и производительности. В отличие от сухого прессования, которое позволяет достичь более высокой скорости производства, изостатическое прессование сталкивается с трудностями при масштабировании из-за сложного характера процесса. Вакуумная среда высокого давления, необходимая для изостатического прессования, требует специализированного оборудования и тщательного контроля, что может ограничить производительность.

Кроме того, производительность изостатического прессования часто связана с качеством зеленого тела из циркониевой керамики. Специфические требования, такие как прочность в сухом состоянии, пластичность и водопоглощение, должны тщательно соблюдаться, что добавляет еще один уровень сложности в производственный процесс. Такая точность, хотя и выгодна для производства высококачественных стержней из циркониевой керамики с превосходной твердостью и прочностью, может также стать узким местом, когда речь идет о последовательном и крупномасштабном производстве.

Таким образом, несмотря на то, что изостатическое прессование позволяет получать высококачественные стержни из циркониевой керамики, его нынешние ограничения по производственной мощности и производительности требуют постоянных исследований и разработок для преодоления этих проблем и полного раскрытия его потенциала.

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторная пресс-форма для инфракрасного излучения

Связанные статьи

- Технология изостатического прессования: Принципы, классификация и применение

- Преимущества использования изостатического прессования в производстве

- Что такое изостатический пресс?

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Полное руководство по изостатическому прессованию: процессы и особенности