Горячее изостатическое прессование (HIP)

Максимальное улучшение свойств керамики

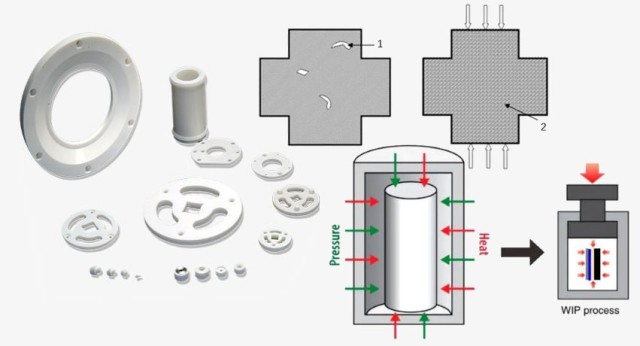

Горячее изостатическое прессование (HIP) является ведущим процессом для производства передовой керамики, предлагая беспрецедентные преимущества с точки зрения свойств материала. Подвергая керамические материалы воздействию газа высокого давления при повышенных температурах, HIP обеспечивает достижение полной плотности конечного продукта - состояния, при котором в материале практически отсутствуют пустоты и поры. Этот процесс не только устраняет внутренние дефекты, но и минимизирует рост зерен, что является критическим фактором для сохранения структурной целостности и механических свойств материала.

Преимущества HIP выходят за рамки простого уплотнения. В результате этого процесса получается керамика с предельной прочностью, что делает ее очень надежной и долговечной. Это особенно важно в тех случаях, когда разрушение недопустимо, например, в медицинских имплантатах и аэрокосмических компонентах. Высокая надежность керамики, полученной методом HIP, объясняется равномерным распределением напряжений и деформаций по всему материалу, что снижает вероятность локальных разрушений.

Кроме того, способность HIP производить керамику с исключительной твердостью и прозрачностью еще больше расширяет сферу ее применения. Например, прозрачная керамика находит применение в высокопроизводительной оптике, включая лазерные усилители и устойчивые к царапинам стекла. Сочетание этих свойств делает керамику, изготовленную по технологии HIP, предпочтительным выбором в отраслях, требующих высокой производительности и долговременной надежности.

Таким образом, HIP - это не просто процесс, это преобразующая технология, которая позволяет раскрыть потенциал керамических материалов и обеспечить их соответствие строгим требованиям современных промышленных применений.

Достижение 100 % теоретической плотности

Достижение 100 % теоретической плотности керамических материалов - важнейшая цель в области технологии изостатического прессования. Этот рубеж - не просто цифра, а свидетельство структурной целостности и эксплуатационных возможностей материала. Тщательно регулируя температуру спекания и применяя высокое изостатическое давление, можно свести к минимуму рост зерен, тем самым оптимизируя свойства материала.

Синергия между контролем температуры и давлением играет ключевую роль в этом процессе. Точно выверенная температура спекания способствует коалесценции частиц, что приводит к образованию плотной и однородной микроструктуры. Одновременно высокое изостатическое давление обеспечивает равномерное уплотнение по всему материалу, предотвращая появление локальных слабостей или пористости.

Такой подход дает несколько существенных преимуществ. Во-первых, он обеспечивает максимальную прочность, гарантируя, что керамика выдержит высокие механические нагрузки без разрушения. Во-вторых, это повышает надежность, делая материал более надежным в критически важных приложениях. Кроме того, уменьшение роста зерен способствует повышению твердости, делая керамику более устойчивой к износу и истиранию. В приложениях, требующих оптической чистоты, например, в лазерных технологиях или стеклах, устойчивых к царапинам, прозрачность материала также максимально повышается.

Таким образом, тщательный баланс температуры спекания и изостатического давления позволяет не только достичь 100 % теоретической плотности, но и придать керамическому материалу превосходные механические и оптические свойства.

Повышение эффективности производства

Использование высокого давления газа в технологии изостатического прессования не только облегчает плотность керамических материалов, но и создает эффект плавучести, который значительно повышает эффективность производства. Эффект плавучести позволяет укладывать в пресс несколько деталей без риска прилипания или утопления, что является распространенной проблемой при использовании традиционных методов прессования. Благодаря возможности одновременной обработки нескольких деталей ускоряется производственный цикл, что приводит к значительному увеличению объема производства и снижению удельных производственных затрат.

Кроме того, высокое давление газа обеспечивает равномерное распределение усилия по всем деталям, устраняя необходимость в сложных манипуляциях и позиционировании. Такая равномерность позволяет получать изделия неизменно высокого качества, поскольку каждая деталь испытывает одинаковый уровень уплотнения и давления. Возможность штабелирования деталей также оптимизирует использование пространства пресса, позволяя более эффективно использовать оборудование и ресурсы.

Таким образом, сочетание высокого давления газа и эффекта плавучести в изостатическом прессовании не только упрощает производственный процесс, но и обеспечивает производство высококачественных керамических деталей с минимальными затратами. Это двойное преимущество делает изостатическое прессование незаменимым инструментом для отраслей промышленности, стремящихся повысить эффективность производства и сохранить конкурентные преимущества.

Области применения HIP

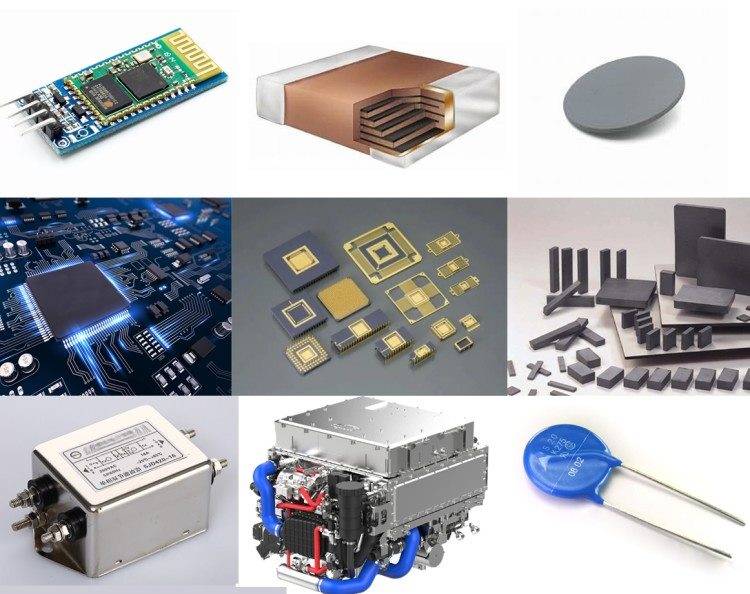

Горячее изостатическое прессование (HIP) незаменимо при производстве высокопрочных и точных деталей во множестве отраслей промышленности, от аэрокосмической и медицинской до автомобильной и других. Эта передовая технология особенно популярна благодаря своей способности оказывать равномерное давление на всю поверхность детали, обеспечивая соблюдение критических размеров с непревзойденной точностью. Использование инертного газа, обычно аргона, в емкости HIP гарантирует, что поверхность детали остается нереактивной, что повышает общее качество и надежность конечного продукта.

Одна из наиболее заметных областей применения HIP - медицина, где она широко используется при изготовлении имплантатов. Эти имплантаты требуют исключительной прочности и биосовместимости, которые HIP может обеспечить благодаря своей способности достигать 100% теоретической плотности и устранять пористость. Помимо медицинских имплантатов, HIP также играет ключевую роль в создании гибридных керамических подшипников SN, которые необходимы благодаря своей высокой несущей способности и низкому коэффициенту трения.

В области прозрачной керамики HIP играет решающую роль в производстве материалов, которые не только оптически прозрачны, но и очень устойчивы к царапинам и лазерным повреждениям. Эти свойства делают прозрачную керамику, обработанную HIP, идеальной для таких применений, как средства усиления лазерного излучения и устойчивые к царапинам стекла. Универсальность и точность HIP распространяются на множество других компонентов, включая детали газовых турбин, насосы, клапаны, поршни и режущие инструменты - все они выигрывают от улучшенных механических свойств и надежности, которые придает HIP.

| Промышленность | Применение HIP |

|---|---|

| Медицина | Имплантаты, протезы, хирургические инструменты |

| Аэрокосмическая промышленность | Компоненты газовых турбин, конструкционные детали, компоненты двигателей |

| Автомобильная промышленность | Компоненты двигателя, тормозные системы, детали трансмиссии |

| Оптика | Прозрачная керамика, средства усиления лазерного излучения, устойчивые к царапинам стекла |

| Промышленность | Насосы, клапаны, поршни, режущие инструменты, компоненты для термообработки |

Спрос на HIP еще больше увеличивается благодаря его совместимости с процессами аддитивного производства. Как при литье часто образуются поры, так и при аддитивном производстве в деталях могут оставаться пустоты. HIP эффективно решает эти проблемы, что делает его жизненно важным этапом последующей обработки для обеспечения целостности и производительности сложных компонентов, особенно в аэрокосмической и медицинской отраслях, где экономическая эффективность и точность имеют первостепенное значение.

Холодное и теплое изостатическое прессование (CIP/WIP)

Консолидация керамических порошков

Холодное и теплое изостатическое прессование (CIP/WIP) является наиболее предпочтительным методом для консолидации крупных деталей из керамики или порошков тугоплавких металлов. Эта технология обеспечивает не только равномерную высокую плотность, но и эффективность производственных процессов. Основное преимущество CIP/WIP заключается в способности прикладывать равномерное давление со всех сторон материала, что имеет решающее значение для достижения требуемых механических свойств и точности размеров.

Например, при работе с керамическими порошками равномерное распределение давления помогает устранить внутренние пустоты и пористость, которые являются общими проблемами при традиционных методах консолидации. Такая однородность особенно полезна в тех областях применения, где высокая надежность и прочность имеют первостепенное значение, например, при производстве медицинских имплантатов и усовершенствованных керамических подшипников.

Более того, эффективность CIP/WIP выходит за рамки простого повышения плотности. Процесс позволяет объединять крупные детали без использования сложных пресс-форм или дополнительных этапов отделки, что сокращает время и стоимость производства. Такой оптимизированный подход делает CIP/WIP привлекательным вариантом для отраслей, где требуются крупногабаритные высококачественные керамические компоненты.

Таким образом, CIP/WIP не только обеспечивает консолидацию керамических порошков до однородного зеленого состояния, но и повышает эффективность производства, что делает этот метод предпочтительным для различных промышленных применений.

Достижение однородного зеленого состояния

Холодное и теплое изостатическое прессование (CIP/WIP) играет ключевую роль в консолидации керамических порошков, переводя их в однородное зеленое состояние. Этот процесс необходим для того, чтобы конечные керамические изделия обладали желаемыми механическими, термическими и электрическими свойствами. Применяя контролируемое давление и температуру, CIP/WIP эффективно устраняет несоответствия в зеленом теле, которые часто являются основной причиной нестабильности характеристик готовой керамики.

Однородность, достигаемая с помощью CIP/WIP, - это не только физическая консистенция; она также значительно улучшает общие характеристики материала. Например, равномерное зеленое состояние обеспечивает равномерную усадку керамических деталей во время спекания, что приводит к точному контролю размеров. Такая точность очень важна для тех областей применения, где допустимые отклонения размеров минимальны, например, в медицинских имплантатах или высокопроизводительных керамических подшипниках.

Кроме того, снижение вариативности характеристик приводит к повышению надежности и увеличению срока службы керамических компонентов. Это особенно важно в отраслях, где отказ недопустим, например, в аэрокосмической и оборонной промышленности. Минимизируя вариативность таких свойств, как твердость, прочность и теплопроводность, CIP/WIP гарантирует, что каждая керамическая деталь будет соответствовать строгим требованиям, предъявляемым к таким ответственным приложениям.

Таким образом, способность CIP/WIP достигать однородного зеленого состояния является краеугольным камнем в производстве передовой керамики. Она не только обеспечивает желаемые конечные свойства, но и значительно снижает вариабельность характеристик, что делает ее незаменимой технологией при производстве высокоэффективных керамических материалов.

Области применения CIP/WIP

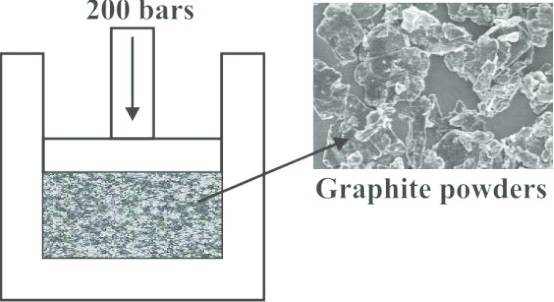

Технология холодного и теплого изостатического прессования (CIP/WIP) находит широкое применение в различных материалах, каждый из которых выигрывает от ее способности обеспечивать равномерную высокую плотность и эффективность производственных процессов. Одним из основных материалов, для которых используется CIP/WIP, являются керамические порошки. Эти порошки, подвергнутые CIP/WIP, могут быть консолидированы в крупные, плотные детали с минимальной пористостью, что имеет решающее значение для достижения желаемых механических и термических свойств в передовой керамике.

Помимо керамических порошков, CIP/WIP также используется в производстве изостатического графита. Этот материал известен своей исключительной механической прочностью и теплопроводностью, что делает его идеальным для высокотемпературных применений, таких как компоненты печей и электроды. Процесс изостатического прессования обеспечивает равномерную плотность графита, что повышает его производительность и долговечность в таких сложных условиях.

Тугоплавкие металлы - еще один класс материалов, которые получают значительную выгоду от СИП/ВИП. Эти металлы, к которым относятся вольфрам, молибден и тантал, характеризуются высокими температурами плавления и отличной устойчивостью к нагреву и износу. Процесс CIP/WIP позволяет объединять эти металлы в плотные, высокопроизводительные компоненты, которые необходимы для применения в аэрокосмической, ядерной и промышленной отраслях.

Наконец, CIP/WIP используется в производстве электрических изоляторов. Эти материалы должны обладать высокой диэлектрической прочностью и низкой электропроводностью, чтобы эффективно работать в электрических системах. Равномерное уплотнение, достигаемое с помощью CIP/WIP, обеспечивает соответствие изоляторов строгим эксплуатационным критериям, что делает их пригодными для использования в высоковольтных приложениях и электронных устройствах.

В целом, универсальность и эффективность CIP/WIP делают его незаменимым инструментом в производстве широкого спектра материалов, каждый из которых требует точного контроля плотности и однородности для достижения оптимальных характеристик.

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Связанные статьи

- Понимание изостатического прессования: Процесс, преимущества, ограничения и области применения

- Преимущества использования изостатического прессования в производстве

- Полное руководство по изостатическому прессованию: процессы и особенности

- Что такое изостатический пресс?

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)