Принцип изостатического прессования

Основная концепция и механизм

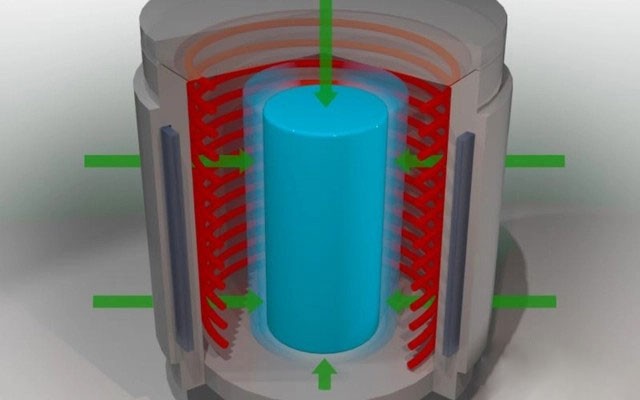

Технология изостатического прессования - это сложный метод, который заключается в заключении порошка образца в контейнер высокого давления. Основной принцип основан на несжимаемой природе жидкой или газовой среды, которая используется для оказания равномерного давления на образец со всех сторон. Это равномерное давление имеет решающее значение, поскольку обеспечивает равномерное уплотнение частиц порошка, превращая первоначально аморфный порошок в плотную твердую заготовку.

Процесс начинается с точного помещения образца порошка в специальный контейнер, предназначенный для выдерживания высокого давления. После герметизации контейнер заполняется жидкой или газовой средой, как правило, водой или аргоном, которые известны своей несжимаемостью. Эта среда действует как передатчик давления, равномерно распределяя приложенное усилие по образцу. В результате происходит однородное сжатие, устраняющее пустоты и зазоры внутри порошка, что приводит к образованию плотной монолитной структуры.

Этот метод отличается от традиционных технологий прессования, при которых давление часто бывает направленным и менее равномерным. Изотропная природа изостатического прессования обеспечивает постоянную плотность конечного продукта, что особенно выгодно для материалов, требующих высокой структурной целостности и производительности.

В общем, изостатическое прессование использует свойства несжимаемых жидкостей или газов для достижения равномерного, направленного во все стороны давления, что приводит к созданию плотных, высококачественных заготовок из порошковых материалов. Эта технология является основой для различных передовых производственных процессов, особенно в тех отраслях, где однородность и прочность материала имеют первостепенное значение.

Грануляция и сравнение с сухим прессованием

Грануляция - важнейший подготовительный этап - часто выполняется перед изостатическим прессованием, как и в процессах сухого прессования. Этот метод предполагает формирование частиц порошка в гранулы, улучшая их текучесть и сжимаемость. Процесс гранулирования особенно важен при горячем изостатическом прессовании (HIP), когда частицы порошка обычно гранулируются методом распыления. Этот метод обеспечивает равномерное распределение и инкапсуляцию частиц порошка, способствуя лучшему уплотнению на этапе прессования.

По сравнению с сухим прессованием гранулирование имеет ряд преимуществ. Во-первых, оно обеспечивает более равномерное распределение частиц порошка, что приводит к повышению плотности и уменьшению количества дефектов в конечном продукте. Во-вторых, гранулированные порошки обладают лучшей текучестью, что необходимо для равномерного заполнения формы и равномерного прессования. Такая равномерность очень важна при изостатическом прессовании, когда давление прикладывается со всех сторон, что требует точного распределения частиц для достижения оптимальных результатов.

| Характеристика | Грануляция | Сухое прессование |

|---|---|---|

| Распределение порошка | Равномерное | Переменное |

| Текучесть | Высокая | Низкая |

| Уплотнение | Эффективно | Менее эффективно |

| Конечный продукт | Высокая плотность, меньше дефектов | Более низкая плотность, больше дефектов |

Использование гранулированных порошков в HIP не только улучшает качество конечного продукта, но и повышает общую эффективность процесса прессования. Благодаря тому, что частицы порошка предварительно спрессовываются в гранулы, процесс изостатического прессования позволяет достичь более высокой плотности и лучших механических свойств конечного продукта. Это делает грануляцию незаменимым этапом в производстве высококачественных, плотных материалов с помощью технологии изостатического прессования.

Классификация изостатического прессования

Горячее изостатическое прессование (HIP)

Горячее изостатическое прессование (HIP) - это сложная технология, при которой материалы подвергаются изостатическому прессованию в условиях высокой температуры и высокого давления. Этот метод применяется для консолидации порошковых тел, диффузионного склеивания заготовок и устранения дефектов литья. Основной целью HIP является повышение эксплуатационных характеристик критических компонентов за счет устранения дефектов и пористости, что приводит к созданию полностью плотных компактов.

HIP обычно включает в себя применение давления газа от 100 до 200 МПа и температуры до 2200°C. В качестве прессующей жидкости используется инертный газ, чаще всего аргон. Такое сочетание экстремальных условий позволяет значительно улучшить механические и физические свойства, в том числе повысить усталостную прочность, улучшить качество обработки поверхности, повысить надежность и снизить процент брака.

Процесс включает в себя окружение детали газообразной средой, обычно аргоном, и ее термическую обработку под высоким давлением. Это приводит к консолидации материалов за счет сочетания тепловых и механических сил. Изостатическая природа среды, находящейся под давлением, обеспечивает большую гибкость в отношении формы образца, поскольку давление равномерно прикладывается со всех сторон. Такая гибкость снижает необходимость в строгой подготовке поверхности, поскольку пластическая деформация на границе раздела облегчает процесс склеивания.

HIP находит широкое применение при обработке как металлов, так и керамики, что делает ее универсальной технологией для производства высококачественных плотных компонентов. Способность достигать полной плотности и устранять дефекты делает HIP неоценимым инструментом в различных промышленных приложениях, особенно в тех отраслях, где надежность и производительность компонентов имеют решающее значение.

Холодное изостатическое прессование (CIP)

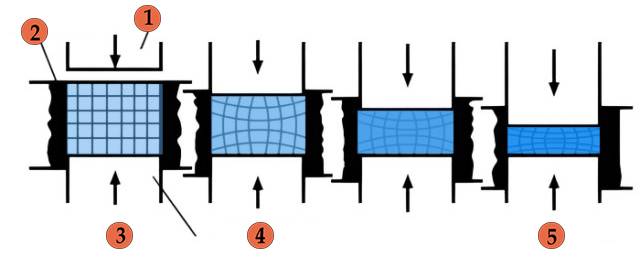

Холодное изостатическое прессование (CIP) - это сложный процесс, при котором материалы подвергаются равномерному давлению со всех сторон при комнатной температуре. Это достигается путем погружения материала в жидкую среду под высоким давлением, обычно масло или воду, и приложения гидравлического давления. Формы, используемые в CIP, изготавливаются из эластомерных материалов, таких как уретан, резина или поливинилхлорид, которые обеспечивают гибкость, но могут привести к снижению геометрической точности из-за своей податливости.

Давление жидкости во время операций CIP составляет от 60 000 фунтов на кв. дюйм (400 МПа) до 150 000 фунтов на кв. дюйм (1000 МПа), что обеспечивает уплотнение порошкообразного материала до очень равномерной плотности. Этот метод особенно эффективен для формования и уплотнения порошковых материалов, позволяя создавать сложные формы и достигать высокой плотности зеленого цвета.

После уплотнения порошка с помощью CIP полученный зеленый компакт обычно спекается обычным способом для получения требуемой детали. Этот двухэтапный процесс гарантирует, что конечный продукт не только сохранит высокую плотность, но и достигнет необходимой структурной целостности для применения по назначению.

Теплое изостатическое прессование (WIP)

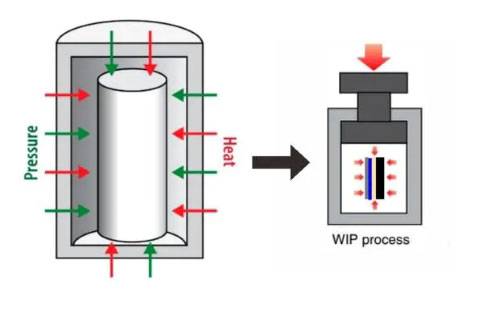

Теплое изостатическое прессование (WIP) - это специализированный вариант изостатического прессования, который работает при повышенных температурах, обычно в диапазоне от 80 до 120 °C. В отличие от холодного изостатического прессования (CIP), которое проводится при комнатной температуре, в WIP используется комбинация тепла и давления для уплотнения материалов, которые не поддаются формованию в условиях окружающей среды. Процесс предполагает использование специальных жидкостей или газов, таких как вода или масло, в качестве среды, передающей давление, которые нагреваются до температуры от 250 до 450 °C.

Одним из ключевых преимуществ WIP является способность оказывать равномерное и одинаковое давление на все поверхности обрабатываемого материала. Это особенно полезно для производителей в таких отраслях, как электроника, где точность и постоянство размеров имеют решающее значение. Традиционные методы, такие как прессование на нагретых плитах, часто страдают от неравномерного распределения давления, что приводит к изменению размеров деталей. В отличие от них, WIP обеспечивает равномерное распределение давления, что приводит к созданию более точных и надежных деталей.

Использование теплой воды или аналогичных сред в WIP позволяет прикладывать равномерное давление со всех сторон, что очень важно для формования и прессования порошковых материалов в плотные заготовки. Этот метод особенно эффективен для материалов, требующих более высокой температуры обработки для достижения желаемой формы и плотности. Поддерживая температуру ниже точки кипения жидкой среды, WIP предлагает контролируемый и эффективный метод уплотнения деталей различной формы, что делает его экономически выгодным решением для многих производственных процессов.

Области применения технологии изостатического прессования

Улучшение организационной структуры металлических материалов

Интеграция распылительной грануляции и горячего изостатического прессования (HIP) в технологию порошковой металлургии представляет собой значительное достижение в улучшении организационной структуры металлических материалов. Этот двойной технологический подход позволяет использовать уникальные свойства каждого метода для достижения превосходных характеристик материала.

Распылительная грануляция предполагает распыление расплавленного металла на мелкие капли, которые после охлаждения застывают в сферические частицы. Этот процесс обеспечивает однородность и постоянство размера и формы частиц порошка, что очень важно для получения однородной структуры при последующей обработке. Сферическая морфология гранул способствует плавному течению и равномерной упаковке, снижая вероятность возникновения таких дефектов, как пористость и неоднородная плотность.

Горячее изостатическое прессование, с другой стороны, подвергает эти гранулированные частицы порошка воздействию высокой температуры и высокого давления в контролируемой среде. Этот метод эффективно консолидирует порошок в плотное, полностью спеченное тело, устраняя внутренние пустоты и улучшая механические свойства материала. Равномерное давление, прикладываемое со всех сторон, обеспечивает изотропные свойства, то есть материал демонстрирует постоянную прочность и эффективность при любой ориентации.

| Этап процесса | Описание |

|---|---|

| Грануляция распылением | Распыление расплавленного металла на сферические частицы, обеспечивающие равномерный размер и упаковку. |

| Горячее изостатическое прессование | Применяет высокую температуру и давление для консолидации порошка в плотное тело. |

Синергия между распылительной грануляцией и горячим изостатическим прессованием приводит к получению металлических материалов с улучшенной микроструктурной однородностью, повышенной плотностью и улучшенными механическими свойствами. Этот подход особенно полезен для производства высокоэффективных компонентов в таких отраслях, как аэрокосмическая, автомобильная и оборонная, где надежность и эксплуатационные характеристики материала имеют решающее значение.

Производство металлических деталей почти чистого размера

Технология изостатического прессования произвела революцию в производстве металлических деталей практически чистого размера, особенно в области высоколегированной стали. Этот метод эффективно заменяет традиционные процессы ковки и литья, обеспечивая значительные преимущества в точности и эффективности, особенно в сложных отраслях промышленности.

Одним из ключевых преимуществ использования изостатического прессования для изготовления деталей практически чистого размера является возможность достижения высокой степени однородности и плотности. В отличие от традиционных методов, которые могут привести к несоответствиям из-за локального давления, изостатическое прессование оказывает равномерное давление со всех сторон, обеспечивая более стабильное и плотное конечное изделие. Это особенно важно в тех областях применения, где целостность и эксплуатационные характеристики материала не подлежат обсуждению, например, в аэрокосмической и оборонной промышленности.

Кроме того, этот процесс позволяет изготавливать изделия сложной формы и геометрии, которые было бы трудно или невозможно получить с помощью обычных технологий. Гибкость конструкции, обеспечиваемая изостатическим прессованием, открывает новые возможности для инноваций в дизайне деталей, позволяя инженерам создавать компоненты не только более эффективные, но и более легкие и прочные.

Таким образом, технология изостатического прессования является превосходным методом производства металлических деталей практически чистого размера, обеспечивая точность, однородность и гибкость конструкции, с которыми традиционные методы просто не могут сравниться. Это делает ее незаменимым инструментом в арсенале современного производства, особенно в отраслях с высокими ставками, где производительность и надежность имеют первостепенное значение.

Горячее прессование для спекания специальной керамики

Спекание горячим прессованием - это сложная технология, при которой на керамические порошки одновременно воздействуют давление и тепло, способствуя их уплотнению в высокопроизводительные материалы. Этот метод особенно эффективен для достижения теоретической плотности при более низких температурах спекания, что имеет решающее значение для производства передовых керамических компонентов с превосходными механическими, тепловыми и электрическими свойствами.

Ключевые преимущества спекания горячим прессованием

-

Более низкие температуры спекания: Применяя давление в процессе спекания, горячее прессование снижает необходимость в чрезвычайно высоких температурах. Это не только экономит энергию, но и минимизирует термическую деградацию материала.

-

Повышенная плотность: Одновременное воздействие тепла и давления способствует лучшему контакту частиц, диффузии и пластическому течению, что приводит к более полному уплотнению. В результате получаются материалы с плотностью, близкой к теоретической, и незначительной пористостью.

-

Подавление роста зерен: Контролируемая среда горячего прессования помогает сдерживать рост зерен, что необходимо для поддержания тонкой микроструктуры, необходимой для высокопроизводительной керамики.

-

Универсальность: Горячее прессование может быть адаптировано к широкому спектру керамических материалов, что делает его подходящим для различных областей применения, от аэрокосмических компонентов до медицинских имплантатов.

Механизм спекания при горячем прессовании

Во время горячего прессования керамический порошок подвергается термическому и механическому воздействию. Тепло размягчает порошок, делая его более податливым и снижая его сопротивление деформации. Одновременно под действием давления размягченные частицы обтекают и скрепляются между собой, в результате чего получается плотный и прочный конечный продукт. Это двойное действие ускоряет процесс спекания, позволяя сократить время цикла и повысить эффективность производства.

Применение в специальной керамике

Горячее прессование широко используется при производстве специальной керамики для высокотехнологичных применений. К ним относятся:

-

Аэрокосмические компоненты: Такие материалы, как карбид кремния и оксид алюминия, требующие высокой прочности и малого веса, часто производятся методом горячего прессования.

-

Медицинские имплантаты: Биосовместимая керамика для эндопротезов тазобедренного и коленного суставов также изготавливается с использованием этой технологии для обеспечения их долговечности и производительности.

-

Электроника: Передовая керамика, используемая в полупроводниках и других электронных устройствах, выигрывает от точного контроля и высокого качества продукции, получаемой в результате горячего прессования.

Таким образом, горячее прессование является ключевым методом в области производства специальной керамики, предлагающим сбалансированный подход к получению высокоэффективных материалов с оптимизированными свойствами.

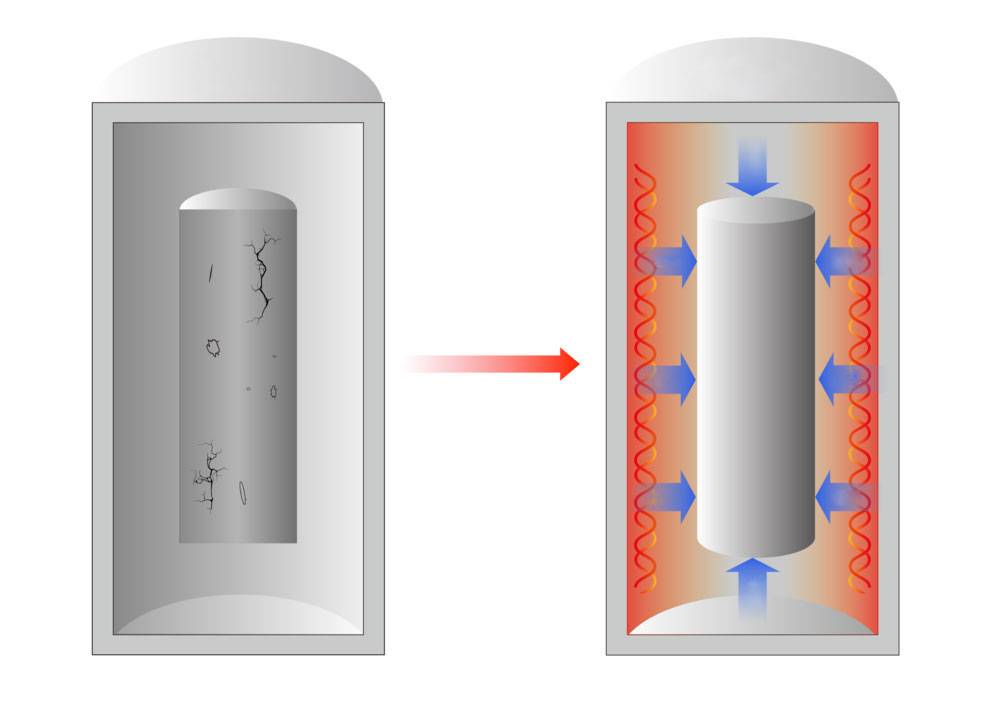

Устранение или исправление дефектов продукции

Технология изостатического прессования, особенно с помощью таких методов, как горячее изостатическое прессование (HIP), играет решающую роль в повышении качества отливок за счет систематического устранения внутренних дефектов. Эти дефекты, такие как внутренняя рыхлость и усадочные отверстия, могут значительно ухудшить эксплуатационную надежность и срок службы отливок. Подвергая материалы воздействию высокой температуры и высокого давления, HIP эффективно уплотняет порошковые тела и устраняет эти дефекты, обеспечивая более равномерную и плотную структуру.

Процесс включает в себя использование контейнера высокого давления, заполненного несжимаемой жидкой или газовой средой, для оказания равномерного давления со всех сторон. Такое равномерное распределение давления является ключом к устранению внутренних дефектов, поскольку позволяет выровнять напряжения по всему материалу, тем самым закрывая пустоты и укрепляя общую целостность. В результате отливка получает улучшенные механические свойства, повышенную прочность и увеличенный срок службы.

Более того, применение технологии изостатического прессования для устранения дефектов выходит за рамки только литья. Она также используется для диффузионного склеивания заготовок, что еще больше повышает структурную целостность и эксплуатационные характеристики различных компонентов. Такой комплексный подход к устранению дефектов и ремонту подчеркивает универсальность и эффективность изостатического прессования в современных производственных процессах.

Преимущества и недостатки технологии изостатического прессования

Преимущества

Технология изостатического прессования обладает множеством преимуществ, которые делают ее предпочтительным методом в различных областях промышленности. Одним из наиболее значимых преимуществ являетсявысокая плотность изделий которую она производит. Такая высокая плотность достигается за счет равномерного распределения давления со всех сторон, что гарантирует отсутствие пустот и дефектов в конечном продукте. Такая однородность плотности особенно важна в тех случаях, когда целостность материала имеет первостепенное значение, например, в аэрокосмической и автомобильной промышленности.

Еще одним заметным преимуществом являетсяравномерная плотность прессованных заготовок. В отличие от традиционных методов прессования, которые могут привести к изменению плотности, изостатическое прессование обеспечивает равномерное сжатие всей заготовки. Такая однородность приводит к постоянству механических свойств всего изделия, повышая его надежность и эксплуатационные характеристики.

Существенным преимуществом изостатического прессования является экономия средств.отсутствие необходимости в смазочных материалах. Традиционные методы прессования часто требуют применения смазочных материалов для облегчения процесса прессования и предотвращения износа оборудования. Однако изостатическое прессование устраняет эту необходимость, снижая как эксплуатационные расходы, так и воздействие на окружающую среду, связанное с использованием и утилизацией смазочных материалов.

Сайтотличные эксплуатационные характеристики еще одно ключевое преимущество изостатического прессования. Используемые в процессе прессования условия высокого давления и, в некоторых случаях, высокой температуры значительно улучшают механические свойства конечного продукта. Это включает в себя повышение прочности, вязкости и устойчивости к износу и коррозии, что делает продукцию пригодной для использования в сложных условиях.

Кроме того, изостатическое прессование может похвастатьсякороткий производственный цикл. Рационализированный процесс, включающий минимум операций после прессования, значительно сокращает время, необходимое для производства готового изделия. Такая эффективность особенно выгодна в отраслях, где время выхода на рынок имеет решающее значение, например, при производстве высокотехнологичных компонентов.

И, наконец,широкий спектр применения изостатического прессования свидетельствует о его универсальности. Она используется в различных отраслях промышленности, включая аэрокосмическую, автомобильную, медицинскую и электронную, для производства разнообразных изделий, от металлических деталей до керамических компонентов. Такое широкое применение подчеркивает гибкость технологии и ее адаптируемость к различным производственным потребностям.

Недостатки

Хотя технология изостатического прессования обладает многочисленными преимуществами, она не лишена и недостатков. Одним из основных недостатков являетсянизкая эффективность процесса. Сложная природа изостатического прессования, предполагающая точный контроль давления и температуры, часто приводит к замедлению производственного цикла по сравнению с другими методами формования. Это может быть особенно проблематично в отраслях, требующих больших объемов производства.

Еще одним существенным недостатком являетсявысокая стоимость оборудования. Изостатические прессы - это сложные машины, для эффективного функционирования которых требуются передовые технологии и материалы. Первоначальные инвестиции в такое оборудование могут быть значительными, что делает его менее жизнеспособным вариантом для небольших предприятий или предприятий с ограниченным бюджетом. Кроме того, техническое обслуживание и эксплуатационные расходы, связанные с этими высокотехнологичными машинами, могут еще больше утяжелить финансовые ресурсы.

| Недостаток | Описание |

|---|---|

| Низкая эффективность процесса | Медленные производственные циклы из-за необходимости точного контроля давления и температуры. |

| Высокая стоимость оборудования | Значительные первоначальные инвестиции и текущие расходы на обслуживание сложных машин. |

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Связанные статьи

- Понимание изостатического прессования: Процесс, преимущества, ограничения и области применения

- Полное руководство по изостатическому прессованию: процессы и особенности

- Что такое изостатический пресс?

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Выбор оборудования для изостатического прессования при литье с высокой плотностью