Введение в Вакуумная печь для спекания под давлением

Вакуумная печь для спекания под давлением это революционная технология, которая изменила производственную индустрию, предлагая многочисленные преимущества и области применения. В этой статье мы рассмотрим основной принцип работы и компоненты печи, проливая свет на то, как вакуумное спекание способствует реорганизации материала на микроскопическом уровне, что приводит к созданию плотных структур и превосходных характеристик, предотвращая при этом окисление и загрязнение. По мере изучения преимуществ, принципа работы и областей применения вакуумного спекания под давлением становится очевидным, что эта технология является переломным моментом для различных отраслей промышленности, предлагая чистые, яркие детали, невероятную гибкость дизайна и максимальную производительность. Давайте отправимся в путешествие, чтобы раскрыть невероятный потенциал вакуумной печи для спекания под давлением.

Преимущества вакуумной печи для спекания под давлением

Откройте для себя чистые, яркие детали, невероятную гибкость дизайна, быстрое выполнение заказа, превосходное качество, меньшее количество дефектов, простоту обслуживания и максимальную производительность, которые предлагает вакуумное спекание. Узнайте, как это эффективный способ соединения тонких и сложных деталей с минимальным количеством отходов.

Что такое вакуумная печь для спекания?

Спекание определяется как создание твердой массы материала с помощью тепла и давления - без разжижения материала. Вакуумное спекание - это термическая обработка, используемая для соединения деталей с наименьшим количеством отходов для получения целостных компонентов без швов, наполнителей или соединений. Компоненты, обработанные в печи для вакуумного спекания, часто бывают сложными, деликатными и непростыми в изготовлении.

Преимущества вакуумного спекания включают:

-

Предельные значения температуры и давления могут быть выбраны на этапе проектирования и контролироваться вручную или автоматически в процессе обработки.

-

Вакуумные печи могут быть построены таким образом, чтобы выполнять как обдирку, так и спекание, что позволяет сэкономить время и деньги за счет отсутствия необходимости переноса деталей, использования вторичного оборудования или ресурсов, расходуемых на повторяющийся процесс.

-

Вакуумные печи идеально подходят для спекания при более высоких температурах и имеют настраиваемое управление для ручного или автоматического изменения температуры в зависимости от потребностей проекта, обеспечивая равномерную температуру и стабильное качество деталей.

Преимущества вакуумной печи для спекания

Вакуумное спекание снижает содержание вредных веществ (таких как вода, кислород, азот и другие примеси) в атмосфере, что позволяет избежать таких негативных реакций, как обезуглероживание, науглероживание, восстановление, окисление и азотирование. Вакуумная среда превосходит другие методы спекания: чистота остаточного газа достигает 99,99987 % аргона, когда давление вакуума достигает 1,3*10^-1 Паскалей.

Вакуумная печь для спекания

Небольшие или сложные детали трудно изготовить методом литья или механической обработки. Компоненты, требующие спекания, часто бывают хрупкими, сложными и склонными к ошибкам. Вакуумное спекание эффективно соединяет детали с минимальным количеством отходов, производя цельные, яркие детали без швов, стыков и наполнителей. Такие технологии, как порошковый металл, литье металлов под давлением и 3D-печать, значительно выигрывают от превосходного качества и гибкости вакуумного спекания.

Преимущества вакуумной печи для спекания

- Чистые, яркие детали

- Невероятная гибкость дизайна

- Быстрый оборот

- Превосходное качество

- Меньше дефектов

- Простота обслуживания

- Максимальная производительность

Принцип работы вакуумного спекания под давлением

Процесс вакуумного спекания под давлением играет решающую роль в достижении скрепления материалов за счет миграции атомов. Эта инновационная технология использует индукционное спекание для нагрева материалов, эффективно снижая присутствие вредных веществ, таких как водяной пар, кислород, азот и другие примеси в атмосфере. Благодаря минимизации этих примесей удается избежать ряда реакций, включая декарбонизацию, азотирование, науглероживание, восстановление и окисление, что приводит к более прочному сцеплению материалов и повышает их износостойкость и прочность. Уменьшение количества газа в порах и удаление оксидной пленки на поверхности материала способствуют улучшению качества и эксплуатационных характеристик спеченных изделий. Кроме того, вакуумно-индукционное спекание отличается способностью снижать стоимость продукции, что делает его экономически выгодным процессом.

В вакуумной среде относительно низкое содержание газа снижает влияние конвекции и теплопроводности, при этом тепло передается от нагревательного модуля к поверхности материала в основном за счет излучения. Выбор подходящего нагревательного модуля в зависимости от конкретной температуры спекания и физико-химических характеристик материала имеет решающее значение. По сравнению с вакуумным резистивным нагревом, индукционное спекание с использованием среднечастотного нагрева от источника питания помогает смягчить проблемы высокотемпературной изоляции, связанные с вакуумными печами, в которых используется резистивный режим внутреннего нагрева.

Предельные значения температуры и давления играют ключевую роль на этапе проектирования и могут контролироваться вручную или автоматически на этапе обработки. Вакуумные печи разработаны таким образом, чтобы выполнять как обдирку, так и спекание, что позволяет эффективно экономить время и ресурсы за счет совмещения этих процессов в одной печи. Такая интеграция устраняет необходимость в переносе деталей, использовании вторичного оборудования или трате ресурсов на повторяющиеся процессы.

Использование вакуумных печей особенно выгодно для высокотемпературного спекания. Эти печи предлагают высоконастраиваемые системы управления, позволяющие вручную или автоматически регулировать температуру в зависимости от конкретных требований проекта. Равномерное распределение температуры в вакуумной печи обеспечивает постоянное качество деталей, способствуя повышению общей надежности и производительности спеченных изделий.

Процесс обдирки в вакуумной печи играет важную роль в удалении связующих материалов, которые могут загрязнить печь и конечный продукт. Хотя связующие материалы необходимы для уплотнения отдельных деталей, в процессе спекания они становятся ненужными и вредными. Устранение этих связующих материалов позволяет оптимизировать процесс спекания, что приводит к производству чистых и высококачественных деталей.

Вакуумное спекание требует высокого вакуума для обеспечения производства чистых и высококачественных деталей. Температура должна тщательно контролироваться, чтобы способствовать плавному соединению металлов без достижения точки разжижения. Скорость охлаждения после спекания зависит от конкретных свойств материала и требований.

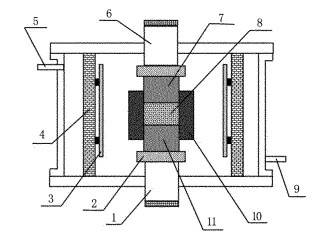

Вакуумная печь для спекания - устройство для спекания при высокой температуре, высоком и низком давлении - в основном используется для получения высокоэффективной керамики, металлов и композитных материалов. Эта печь обычно состоит из корпуса, нагревательного устройства, вакуумной системы и системы управления. Основной принцип ее работы заключается в спекании порошкового или кускового материала при высокой температуре, в вакууме или в среде инертного газа, что способствует реорганизации материала на микроскопическом уровне и рекристаллизации. В результате образуется плотная структура с превосходными эксплуатационными характеристиками, при этом смягчаются такие нежелательные эффекты, как окисление и загрязнение материала.

Понимая принцип работы вакуумного спекания под давлением и тонкости вакуумных печей, производители и исследователи могут использовать эти передовые технологии для оптимизации процесса спекания, повышения качества продукции и достижения экономической эффективности при подготовке и производстве материалов.

Применение и функции вакуумных печей горячего прессования

Вакуумные печи горячего прессования играют важнейшую роль в различных научных и промышленных приложениях, обеспечивая точный контроль над температурой, давлением и атмосферой. Эти печи незаменимы для проведения экспериментов по спеканию под горячим прессом в вакууме или защищенной атмосфере, способствуя разработке и производству передовых материалов. Давайте подробно рассмотрим области применения и функции вакуумных печей горячего прессования:

Применение

1. Порошковая металлургия и функциональная керамика: Вакуумные печи горячего прессования широко используются для высокотемпературного горячего формования новых материалов, таких как порошковая металлургия и функциональная керамика. Эти печи позволяют проводить вакуумное спекание прозрачной керамики, промышленной керамики и металлов, включая сплавы, состоящие из тугоплавких металлов.

2. Спекание керамических материалов: Такие материалы, как карбид кремния и нитрид кремния, подвергаются высокотемпературному спеканию в вакуумных печах горячего прессования. Этот процесс улучшает их механические свойства и позволяет производить современные керамические компоненты с точным контролем размеров.

3. Термообработка порошков и компактов: Вакуумные печи горячего прессования облегчают термическую обработку порошков и компактов ниже точки плавления. Этот металлургический процесс повышает прочность материалов за счет сцепления частиц, улучшая их пригодность для различных применений.

4. Исследования и разработки: Эти печи служат незаменимыми инструментами в научно-исследовательской деятельности, обеспечивая контролируемую среду для изучения поведения материалов при высоких температурах и давлениях. Они позволяют ученым и инженерам исследовать новые материалы и технологии изготовления с непревзойденной точностью.

Функции

1. Самая высокая рабочая температура: Вакуумные печи горячего прессования могут похвастаться замечательной максимальной рабочей температурой до 2200 градусов Цельсия. Такая высокая температура позволяет обрабатывать широкий спектр материалов, включая те, которые требуют экстремальных температурных условий для спекания и уплотнения.

2. Прецизионная система управления: Оснащенные высокоточной системой управления, эти печи позволяют точно регулировать температуру, давление и скорость подавления в процессе горячего спекания. Такой уровень контроля обеспечивает воспроизводимость и постоянство свойств материалов, что очень важно для исследований и промышленного производства.

3. Регулируемое рабочее давление: Печи оснащены системами подачи масла вверх и вниз, что позволяет регулировать рабочее давление в соответствии с конкретными техническими требованиями. Такая гибкость позволяет создавать индивидуальные условия обработки, отвечающие потребностям различных материалов и областей применения, обеспечивая оптимальную производительность и качество.

4. Стабильность температуры: Благодаря регулируемым температурным параметрам вакуумные печи горячего прессования могут поддерживать постоянную температуру в течение длительного времени, обеспечивая равномерный нагрев и точный контроль над процессом спекания. Такая стабильность температуры очень важна для достижения желаемых свойств материала и предотвращения дефектов в конечной продукции.

В заключение следует отметить, что вакуумные печи горячего прессования являются универсальными и незаменимыми инструментами для широкого спектра применений в материаловедении, производстве и исследованиях. Благодаря своим передовым возможностям и точным системам управления эти печи позволяют разрабатывать и производить инновационные материалы с индивидуальными свойствами, способствуя прогрессу в различных отраслях промышленности.

Преимущества спекания в вакууме и под давлением

Спекание под вакуумом дает множество преимуществ при производстве деталей и компонентов. Одним из ключевых преимуществ является получение блестящих деталей после спекания, что обусловлено отсутствием окисления и загрязнения атмосферы в вакуумной среде. Эта контролируемая среда позволяет точно контролировать и регулировать параметры процесса, обеспечивая стабильное достижение желаемых результатов.

В некоторых случаях материалы, особенно высокореакционные, такие как титан, требуют спекания при определенных условиях давления. Например, для спекания чрезвычайно реакционноспособных материалов часто требуется давление от 10-2 миллибар до 10-4 миллибар для предотвращения нежелательных реакций и достижения оптимальных результатов спекания.

Кроме того, для таких материалов, как нержавеющая сталь, в процессе спекания может потребоваться атмосфера, обогащенная инертными газами. Использование инертных газов, например, смесей на основе аргона, позволяет избежать таких проблем, как выпадение нитрида хрома при охлаждении, особенно если невозможно достичь высокой скорости охлаждения. Смеси на основе азота, с другой стороны, подходят для различных других типов материалов.

Одним из значительных преимуществ спекания в вакууме и под давлением является возможность подбирать атмосферу для спекания в соответствии с конкретными требованиями к материалу, оптимизируя тем самым процесс спекания для получения желаемых свойств. Выбирая подходящую атмосферу для спекания, производители могут достичь баланса между благоприятными результатами и эксплуатационными расходами.

Кроме того, контролируемая среда, обеспечиваемаявакуумные печи для спекания способствует улучшению свойств материалов и внешнего вида деталей. Благодаря уменьшению присутствия вредных загрязняющих веществ, таких как вода, кислород и азот, вакуумное спекание сводит к минимуму риск возникновения таких вредных реакций, как обезуглероживание, науглероживание, окисление и азотирование. Такая чистота вакуумной среды, при которой чистота остаточного газа достигает исключительных значений, например 99,99987 % аргона, отличает вакуумное спекание от других методов спекания.

В заключение следует отметить, что преимущества спекания в вакууме и под давлением многогранны. Способность производить яркие, чистые детали с улучшенными свойствами, упрощенные процессы и воспроизводимые результаты подчеркивают ценность использования методов вакуумного спекания в различных производственных сферах. Используя преимущества вакуумного спекания, производители могут добиться превосходных результатов, сократить время обработки и повысить общую производительность при производстве высококачественных компонентов.

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Связанные статьи

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)

- Полное руководство по применению печи горячего прессования в вакууме

- Как вакуумно-индукционное плавление превосходит традиционные методы при производстве современных сплавов

- Как вакуумно-индукционное плавление (VIM) преобразует производство высокопроизводительных сплавов