Введение в печи для искрового плазменного спекания (SPS)

Добро пожаловать на всеобъемлющее исследованиепечей для искрового плазменного спекания (SPS)инновационной технологии, которая совершает революцию в области материаловедения. SPS представляет собой значительный скачок вперед в процессе спекания, обеспечивая беспрецедентную скорость, эффективность и точность. Эта статья посвящена фундаментальным принципам SPS, отличающим ее от традиционных методов спекания, и подчеркивает ее преобразующее влияние на обработку материалов и производство. Присоединяйтесь к нам, чтобы узнать о механизмах, преимуществах и широком спектре применения технологии SPS, а также о том, как она способна определить будущее материаловедения.

Механизм искрового плазменного спекания

Искровое плазменное спекание (SPS) - это сложная технология спекания, которая использует импульсы постоянного тока для генерации искровой плазмы, способствующей уплотнению порошковых материалов в сыпучие вещества с высокой однородностью и плотностью. Этот процесс включает в себя применение высокоэнергетических импульсных токов и одноосного давления к порошку в матрице, создавая условия экстремальной температуры и давления, которые способствуют быстрому спеканию.

Подробное объяснение процесса SPS

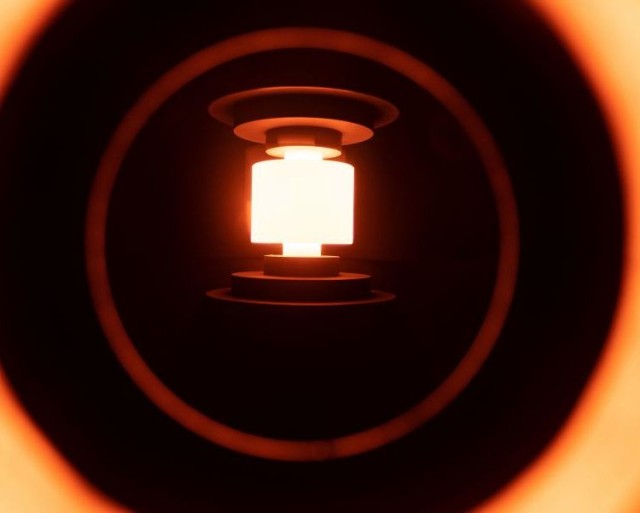

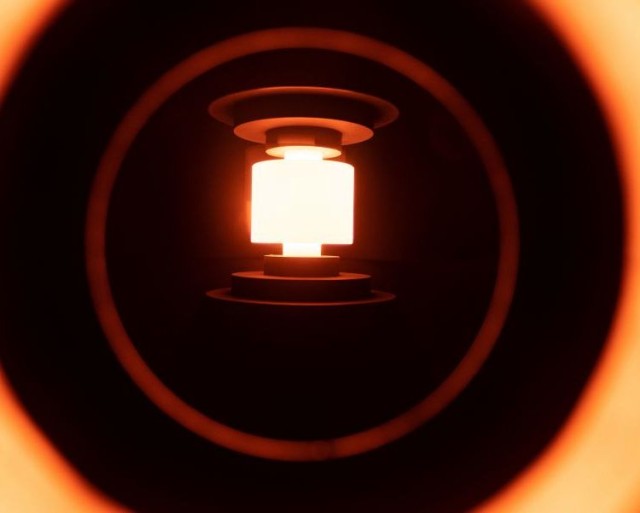

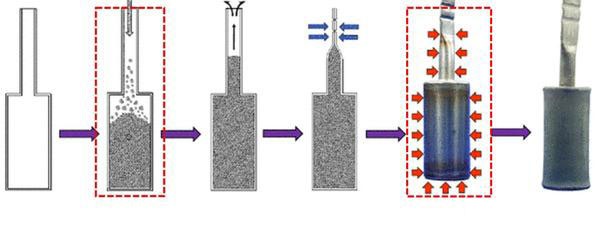

Процесс SPS начинается с помещения образца порошка в графитовую матрицу, которая затем подвергается одноосному усилию, прикладываемому пуансонами с обоих концов. Через матрицу и порошок пропускается постоянный ток (DC), создавая искровую плазму между частицами порошка. Плазма образуется под действием высокоэнергетических импульсов постоянного тока, которые ионизируют газ между частицами, образуя проводящую дорожку. Искровая плазма приводит к локальным высоким температурам, превышающим 10 000°C, которые быстро нагревают частицы и вызывают плавление в местах их контакта.

Высокие температуры и давление, создаваемые искровой плазмой и приложенной механической силой, приводят к образованию зазубрин между частицами. Они растут и в конечном итоге сливаются, что приводит к уплотнению и образованию твердой массы с высокой плотностью и мелкозернистой структурой. Весь процесс происходит в контролируемой атмосфере, обычно в вакууме или в среде инертного газа, чтобы предотвратить окисление и обеспечить чистоту конечного продукта.

Роль высокоэнергетического импульсного тока

Высокоэнергетический импульсный ток в SPS играет решающую роль в процессе спекания. Он не только генерирует искровую плазму, но и способствует нескольким ключевым механизмам, улучшающим спекание:

- Удаление оксидов с поверхности: Высокоэнергетические импульсы могут разрушать поверхностные оксиды на частицах, обнажая свежие поверхности, которые могут более эффективно скрепляться.

- Электромиграция: Электрическое поле, вызванное током, может вызвать миграцию атомов вдоль поверхности частиц и на границах зерен, способствуя уплотнению.

- Электропластичность: Применение электрического поля может вызвать пластическую деформацию частиц, способствуя их перегруппировке и соединению.

Преимущества искрового плазменного спекания

SPS обладает рядом преимуществ по сравнению с традиционными методами спекания:

- Высокая скорость нагрева: SPS позволяет достичь скорости нагрева до 1000°C/мин, что значительно сокращает время обработки.

- Низкие температуры спекания: Использование искровой плазмы позволяет проводить спекание при более низких температурах по сравнению с традиционными методами, сохраняя микроструктуру и свойства материала.

- Энергоэффективность: Быстрый нагрев и короткое время обработки приводят к снижению энергопотребления и затрат.

- Улучшенные свойства материала: Мелкозернистая структура и высокая плотность, достигаемые с помощью SPS, приводят к улучшению механических, электрических и тепловых свойств конечного продукта.

Области применения SPS

SPS находит применение в различных областях, включая материаловедение, нанотехнологии и машиностроение. Она особенно полезна при изготовлении современных материалов, таких как керамика, металлы и композиты, где важны высокая плотность, мелкий размер зерна и улучшенные свойства. Возможность точно контролировать температуру, давление и скорость нагрева в процессе SPS делает его универсальным и мощным инструментом для разработки новых и усовершенствованных материалов.

Таким образом, искровое плазменное спекание - это передовая технология, использующая импульсы постоянного тока для создания искровой плазмы, что позволяет быстро и эффективно спекать порошковые материалы в высококачественные сыпучие материалы. Уникальные механизмы и преимущества этого метода делают его ценным инструментом в развитии материаловедения и технологии.

Преимущества использования печей SPS

Технология искрового плазменного спекания (SPS) произвела революцию в области обработки и производства материалов, предлагая ряд преимуществ, с которыми не могут сравниться традиционные методы спекания. В этом разделе мы рассмотрим основные преимущества SPS, включая высокую скорость спекания, мелкозернистое спекание и контроль плотности, а также изучим, как эти преимущества воплощаются в практическую пользу в различных областях применения.

Быстрые скорости спекания

Одним из наиболее значительных преимуществ SPS является способность достигать высоких скоростей спекания. В отличие от обычных процессов спекания, которые могут занимать часы или даже дни, SPS может завершить процесс спекания всего за несколько минут. Это происходит благодаря внутреннему нагреву образца, что резко отличается от методов внешнего нагрева, используемых при традиционном спекании. Быстрая скорость нагрева, которая может превышать 300°C в минуту, позволяет достичь температуры 1200°C всего за 4 минуты. Такая возможность быстрого спекания не только повышает производительность, но и позволяет чрезвычайно быстро разрабатывать материалы, значительно сокращая время цикла и повышая общую эффективность.

Мелкозернистое спекание

Технология SPS способствует мелкозернистому спеканию, что имеет решающее значение для улучшения механических свойств материалов. Быстрое повышение температуры препятствует росту зерен, что позволяет регулировать микроструктуру и получать спеченные тела с желаемыми свойствами. Это особенно полезно для производства нанокристаллических материалов, где очень важно сохранить мелкий размер зерна. Возможность контролировать размер зерна на таком точном уровне позволяет получать материалы с повышенной прочностью, вязкостью и другими механическими свойствами.

Контроль плотности

Еще одно заметное преимущество SPS - способность с высокой точностью контролировать плотность. SPS может производить как пористые, так и полностью плотные детали, предлагая широкий спектр возможностей контроля плотности. Такая универсальность неоценима в тех случаях, когда для оптимальных характеристик требуются определенные уровни плотности. Одновременное воздействие температуры и давления в процессе спекания обеспечивает высокую плотность, в результате чего получаются плотные структуры, не содержащие пористости и дефектов.

Универсальность

SPS - чрезвычайно универсальный метод спекания, способный уплотнять широкий спектр материалов, включая металлы с низкой температурой плавления, сверхвысокотемпературную керамику и даже соединять разнородные материалы, требующие неоднородного температурного профиля. Эта универсальность не имеет аналогов в других процессах спекания, что делает SPS предпочтительным выбором для применения в передовых материалах. Будь то материалы для хранения энергии, биомедицинская техника, передовая керамика, интерметаллиды или композиты, SPS с легкостью справится с поставленными задачами.

Высокоточный контроль процессов

SPS предлагает высокоточный контроль процесса, позволяющий точно настраивать такие параметры спекания, как температура и давление. Такой уровень контроля обеспечивает наилучший результат для спеченных деталей, позволяя создавать уникальные химические составы и инженерные структуры в материалах, которые были бы потеряны при обычных процессах жидкого расплава. Способность сохранять естественное состояние сырья при достижении высокой плотности и градиентного спекания материалов делает SPS превосходным выбором для сложных деталей.

Области применения SPS

Преимущества SPS обусловили его применение в различных областях, включая:

- Хранение энергии: SPS используется в производстве литий-ионных батарей высокой емкости и других современных материалов для хранения энергии, используя возможности быстрого спекания и мелкозернистости.

- Биомедицинская инженерия: Пористая керамика для доставки лекарств и скаффолды для тканевой инженерии выигрывают от способности SPS создавать материалы с контролируемой пористостью и высокой плотностью.

- Передовая керамика: Высокотемпературные сверхпроводники и высокоэффективная пьезоэлектрическая керамика производятся с помощью SPS, используя преимущества низких температур спекания и мелкозернистого спекания.

- Интерметаллиды: Передовые сплавы с улучшенными механическими, термическими и электрическими свойствами разрабатываются с использованием SPS благодаря ее универсальности и высокоточному управлению процессом.

- Композиты: Армированная керамика и металлы с улучшенными механическими свойствами создаются с помощью SPS, используя контроль плотности и возможности быстрого спекания.

В заключение следует отметить, что технология SPS обладает целым рядом преимуществ, которые делают ее превосходным выбором для обработки и производства материалов. Высокая скорость спекания, мелкозернистое спекание, контроль плотности, универсальность и высокоточный контроль процесса позволяют получить практические преимущества, повышающие производительность, свойства материалов и возможности их применения. Будь то современные материалы, сложные заготовки или высокопроизводительные приложения, SPS является передовой технологией, которая продолжает стимулировать инновации в области материаловедения.

Области применения технологии SPS

Технология искрового плазменного спекания (SPS) стала преобразующим методом в области материаловедения, позволяющим создавать передовые материалы с уникальными свойствами и областями применения. Эта технология сочетает в себе плазменную активацию и горячее прессование, обеспечивая такие преимущества, как быстрый нагрев, короткое время спекания и точный контроль над средой спекания. Эти особенности делают SPS особенно подходящей для обработки разнообразных материалов, включая нанофазные материалы, материалы с функциональными градациями и медицинские имплантаты.

Спекание нанофазных материалов

Одним из наиболее значимых применений SPS является синтез нанофазных материалов. Быстрый нагрев и короткое время обработки, присущие SPS, помогают сдерживать рост зерен, что очень важно для сохранения наноразмерной структуры материалов. Например, SPS успешно используется для получения нанокристаллических металлов и керамики с улучшенными механическими, электрическими и магнитными свойствами. Способность сохранять наноразмерные свойства после спекания особенно полезна для материалов, которые проявляют свойства, зависящие от размера, такие как повышенная прочность и улучшенная каталитическая активность.

Функционально-градиентные материалы

Функционально-градиентные материалы (ФГМ) - это композиты, свойства которых постепенно изменяются от одной поверхности к другой, что позволяет оптимизировать их работу в определенных условиях. SPS уникально подходит для изготовления ФГМ благодаря возможности контролировать градиенты температуры и давления в процессе спекания. Это позволяет создавать материалы с заданными свойствами, такие как термобарьерные покрытия, износостойкие поверхности и биосовместимые интерфейсы в медицинских устройствах. Контролируемые условия спекания в SPS обеспечивают точную градацию свойств материала без необходимости в сложных этапах последующей обработки.

Медицинские имплантаты

Биомедицинский сектор также выиграл от применения технологии SPS. Медицинские имплантаты, такие как эндопротезы тазобедренных и коленных суставов, требуют материалов, которые одновременно являются биосовместимыми и механически прочными. SPS позволяет спекать биосовместимые металлы и керамику при более низких температурах и за более короткое время по сравнению с традиционными методами, сохраняя первоначальные свойства материала. Кроме того, SPS можно использовать для создания пористых структур, которые способствуют врастанию костной ткани, улучшая долговечность и функциональность имплантатов. Возможность контролировать пористость и состав этих материалов делает SPS бесценным инструментом в разработке медицинских имплантатов нового поколения.

Тематические исследования и реальные примеры

Несколько тематических исследований подчеркивают эффективность SPS в реальных приложениях. Например, SPS использовалась для производства высокоэффективных термоэлектрических материалов, которые имеют решающее значение для сбора энергии и охлаждения. Быстрый процесс спекания позволяет сохранять наноструктуры, которые улучшают термоэлектрические свойства таких материалов, как теллурид висмута. Кроме того, технология SPS используется при изготовлении современных керамических композитов для аэрокосмической промышленности, где возможность контролировать микроструктуру и состав очень важна для достижения высокотемпературной стабильности и механической целостности.

В заключение следует отметить, что технология SPS предлагает универсальный и эффективный подход к синтезу материалов, который находит применение от наноматериалов до медицинских имплантатов. Возможность точно контролировать условия спекания делает SPS ценным инструментом как для исследователей, так и для промышленников, стимулируя инновации в материаловедении и инженерии. По мере развития технологии, вероятно, появятся новые и захватывающие области применения SPS, что еще больше расширит ее влияние на различные отрасли.

Технические характеристики и особенности печей SPS

Искровое плазменное спекание (SPS) - это сложная технология спекания, известная своей эффективностью и результативностью в производстве высококачественных спеченных материалов. В этом разделе рассматриваются технические характеристики и особенности печей SPS, подчеркиваются их уникальные возможности в плане скорости нагрева и охлаждения, контроля температуры и компонентов системы.

Скорости нагрева и охлаждения

Одной из отличительных особенностей печей SPS является их способность достигать чрезвычайно высоких скоростей нагрева и охлаждения. Как правило, такие печи могут нагревать материалы со скоростью, превышающей 500°C в минуту. Такому быстрому нагреву способствует эффект Джоуля, при котором графитовая форма и брикет порошка (если он проводящий) нагреваются непосредственно за счет применения импульсного постоянного тока. Внутренняя природа этого тепловыделения обеспечивает эффективное и быстрое повышение температуры.

Скорость охлаждения в печах SPS также впечатляет, часто достигая 500 К/мин. Такая способность к быстрому охлаждению имеет решающее значение для сохранения микроструктурной целостности спеченных материалов, предотвращения роста зерен и повышения общего качества конечного продукта.

Контроль температуры

Контроль температуры в печах SPS является точным и высокоавтоматизированным. Система спекания оснащена передовыми механизмами управления, которые позволяют автоматически контролировать температуру, давление и ток спекания. Такой уровень контроля обеспечивает последовательность и воспроизводимость процесса спекания, что очень важно для получения однородных и высококачественных спеченных изделий.

Использование термопар и инфракрасных термометров еще больше усиливает контроль и управление температурой. Эти датчики предоставляют данные о температуре в режиме реального времени, что позволяет при необходимости немедленно скорректировать параметры спекания. Такой уровень точности особенно важен при спекании материалов с особыми требованиями к температуре.

Компоненты системы SPS

Система SPS состоит из нескольких ключевых компонентов, которые работают в унисон, чтобы облегчить процесс спекания. К этим компонентам относятся:

- Корпус и рама печи: Корпус печи разработан таким образом, чтобы выдерживать высокие температуры и давление, обеспечивая структурную целостность системы во время спекания.

- Вакуумная система и устройство накачки: Эти компоненты позволяют контролировать атмосферу спекания, которая может быть настроена на вакуум, аргон или другие подходящие газы.

- Система нагнетания давления: Эта система создает необходимое давление в графитовой форме, обеспечивая равномерное уплотнение порошкового материала.

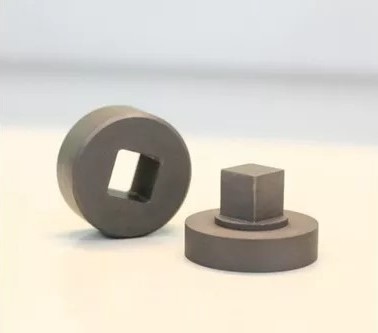

- Графитовая пресс-форма: Графитовая пресс-форма - важнейший компонент, способный выдерживать высокое давление и температуру. В ней обычно имеется сквозное отверстие для установки термопары, измеряющей температуру.

- Система водяного охлаждения: Эта система необходима для быстрого охлаждения печи после процесса спекания, что повышает эффективность системы.

- Импульсный источник питания постоянного тока: Он питает процесс Джоулевского нагрева, обеспечивая необходимую энергию для быстрого и эффективного нагрева.

- Система управления: Система управления - это мозг печи SPS, управляющий всеми автоматизированными процессами и обеспечивающий точное поддержание параметров спекания.

- Система защиты безопасности: Эта система включает в себя функции защитного отключения, которые срабатывают в случае возникновения аномальных условий, таких как проблемы с температурой воды или повреждение пресс-формы, обеспечивая безопасность и надежность оборудования.

Вклад в эффективность и результативность

Технические характеристики и особенности печей SPS в значительной степени способствуют повышению их эффективности и результативности процесса спекания. Быстрые скорости нагрева и охлаждения в сочетании с точным контролем температуры и комплексной системой компонентов позволяют:

- Быстрое спекание: Возможность получения полностью плотных спеченных материалов в течение нескольких минут, по сравнению с несколькими часами, требуемыми традиционными методами, такими как горячее прессование и спекание без давления.

- Очистка и активация спекания: Процесс позволяет удалять адсорбированные газы и оксидные пленки с поверхности частиц, улучшая спекание трудноспекаемых материалов.

- Мелкозернистое спекание: Быстрое повышение температуры препятствует росту зерен, что позволяет получать нанокристаллические материалы и регулировать микроструктуры.

- Спекание в широком диапазоне температур: Возможность спекания материалов в широком диапазоне температур, от низких до 2300°C.

- Спекание с контролем плотности: Гибкость в управлении плотностью спеченных материалов - от пористых до полностью плотных тел.

- Спекание с температурным градиентом: Возможность создания температурных градиентов внутри формы, что позволяет одновременно спекать материалы с разными температурами плавления.

В заключение следует отметить, что технические характеристики и особенности печей SPS делают их высокопроизводительным и эффективным инструментом для спекания широкого спектра материалов. Быстрые скорости нагрева и охлаждения, точный контроль температуры и комплексные компоненты системы обеспечивают производство высококачественных спеченных изделий с устойчивыми и воспроизводимыми результатами.

Сравнение с традиционными методами спекания

Искровое плазменное спекание (SPS) представляет собой значительное достижение в области спекания материалов, предлагая ряд преимуществ по сравнению с традиционными методами, такими как горячее прессование и горячее изостатическое прессование (HIP). Понимание плюсов и минусов каждого метода может помочь в определении наиболее подходящего подхода для конкретных производственных нужд.

Горячее прессование

Горячее прессование - это традиционный метод, при котором материалы одновременно подвергаются воздействию тепла и одноосного давления. Этот метод эффективен для достижения высокой плотности и улучшения механических свойств. Однако он имеет ряд ограничений:

- Длительное время спекания: Горячее прессование обычно требует нескольких часов для достижения полной плотности, что может быть существенным недостатком с точки зрения эффективности производства.

- Ограниченный размер образца: Одноосное давление ограничивает размер и форму образцов, что делает его менее универсальным для промышленного применения.

- Проблемы с равномерностью: Достижение равномерного нагрева и распределения давления может быть сложной задачей, особенно для больших образцов.

Горячее изостатическое прессование (HIP)

HIP - это более совершенный метод, при котором изостатическое давление создается в среде сжатого газа, обычно аргона. Этот метод обладает рядом преимуществ:

- Высокая плотность: HIP позволяет получить компоненты практически сетчатой формы с высокой плотностью и отличными механическими свойствами.

- Универсальность: Метод подходит для широкого спектра материалов, включая металлы, керамику и композиты.

- Равномерное распределение давления: Изостатическое давление обеспечивает равномерное распределение, что приводит к стабильным результатам.

Однако HIP имеет и свои недостатки:

- Высокие капитальные затраты: Оборудование, необходимое для HIP, стоит дорого, что может стать препятствием для небольших производителей.

- Длительное время цикла: Как и горячее прессование, HIP требует длительного времени цикла, что может повлиять на темпы производства.

- Сложная настройка: Процесс требует тщательной настройки и контроля, что повышает сложность операций.

Искровое плазменное спекание (SPS)

SPS - это технология спекания с использованием поля, которая сочетает в себе преимущества горячего прессования и HIP, но при этом смягчает их недостатки. Ключевые особенности SPS включают:

- Быстрое спекание: SPS позволяет достичь плотности за считанные минуты, что значительно сокращает время производства. Скорость нагрева может достигать 500°C/мин, что делает его одним из самых быстрых методов спекания.

- Мелкозернистое спекание: Быстрый нагрев препятствует росту зерен, что позволяет получать нанокристаллические материалы и точно контролировать микроструктуру.

- Широкий диапазон температур: SPS может работать при температурах от низких до 2300°C, что делает его универсальным для различных материалов.

- Контроль плотности: SPS позволяет легко контролировать плотность, от пористых до полностью плотных спеченных тел.

- Спекание с температурным градиентом: Возможность создания температурных градиентов в пресс-форме позволяет одновременно спекать материалы с разными температурами плавления, что полезно для создания материалов с функциональными градациями.

Преимущества SPS перед традиционными методами

- Эффективность: Быстрое время спекания при SPS значительно повышает эффективность производства, сокращая потребление энергии и снижая затраты.

- Универсальность: SPS подходит для широкого спектра материалов, включая те, которые трудно спечь традиционными методами.

- Контроль микроструктуры: Способность контролировать микроструктуру на наноуровне делает SPS идеальным решением для создания передовых материалов с индивидуальными свойствами.

- Экономическая эффективность: Хотя оборудование SPS имеет более высокую первоначальную стоимость, сокращение времени цикла и энергопотребления делает его более экономически эффективным в долгосрочной перспективе.

- Экологические преимущества: Сокращение времени обработки и снижение энергопотребления способствуют экологической устойчивости.

В заключение следует отметить, что, хотя традиционные методы спекания, такие как горячее прессование и HIP, имеют свои достоинства, SPS предлагает убедительную альтернативу благодаря быстроте обработки, универсальности и способности производить высококачественные современные материалы. Для производителей, стремящихся расширить свои производственные возможности, SPS представляет собой значительный технологический скачок вперед.

Будущие тенденции и инновации в технологии SPS

Технология искрового плазменного спекания (SPS) стала одним из преобразующих подходов в материаловедении, предлагая возможности быстрого спекания и уплотнения, особенно для тугоплавких материалов, метастабильных фаз и наноматериалов. По мере того как отрасли продолжают изучать и внедрять технологии SPS, несколько новых тенденций и потенциальных будущих разработок могут оказать значительное влияние на различные отрасли и продвинуть вперед область материаловедения.

Достижения в области синтеза материалов

Одним из наиболее перспективных аспектов технологии SPS является ее способность синтезировать порошки и сыпучие материалы, которые сложно получить традиционными методами. Например, с помощью SPS был получен сверхвысокотемпературный порошок материала ZrC, при этом был получен высокочистый кубический ZrC с размером зерна около 100 нм. Эта возможность открывает новые пути для создания передовых материалов с уникальными свойствами, которые могут применяться в аэрокосмической промышленности, электронике и других высокотехнологичных отраслях.

Усовершенствованные технологии соединения материалов

Технология SPS также революционизирует технологии соединения (сварки) материалов. Традиционные методы часто затрудняют соединение керамики с керамикой и керамики с металлом, особенно без промежуточного слоя. SPS обеспечивает прямое соединение за счет самодиффузии, процесс которой значительно усиливается под воздействием электрического поля. Например, соединения SiC/SiC были успешно получены при температуре 1900°C, 5 минутах и давлении 3,5 МПа, в результате чего прочность соединения достигла 260 МПа. Это достижение имеет решающее значение для инженерных компонентов в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и энергетика.

Индустриализация и масштабируемость

Промышленное применение технологии SPS набирает обороты, особенно в Японии, где она используется для производства магнитных материалов, твердых сплавов и градиентных функциональных материалов. Такие компании, как Ohta Seiki, достигли массового производства 100% сверхтвердых материалов WC с использованием SPS, поставляя их более чем 40 производителям по всему миру. Ожидается, что эта тенденция к индустриализации продолжится, и все больше стран будут использовать SPS для крупномасштабного производства, повышая эффективность и снижая затраты.

Диверсификация спеченных форм

В настоящее время в SPS производятся в основном простые цилиндрические образцы из-за ограничений механизмов спекания и графитовых форм. Однако будущие разработки направлены на преодоление этих ограничений, что позволит создавать заготовки сложной формы. Такая диверсификация расширит область применения технологии SPS, сделав ее пригодной для более широкого круга инженерных и производственных задач.

Интеграция с другими технологиями

Интеграция SPS с другими передовыми технологиями, такими как аддитивное производство и нанотехнологии, является еще одним интересным направлением. Эта синергия может привести к разработке гибридных производственных процессов, сочетающих точность аддитивного производства с возможностями плотности SPS. Такие достижения могут революционизировать способы разработки и производства материалов, что приведет к появлению беспрецедентных свойств и функциональных возможностей материалов.

Экологические и энергетические аспекты

Энергоэффективность и экологичность технологии SPS делает ее привлекательным вариантом для устойчивого производства. Благодаря сокращению времени и температуры спекания SPS значительно снижает потребление энергии и уменьшает углеродный след. Поскольку глобальные отрасли промышленности все больше уделяют внимание устойчивому развитию, ожидается, что внедрение технологии SPS будет расти, способствуя созданию более экологичного и устойчивого будущего.

Заключение

Будущее технологии SPS - это огромный потенциал, обусловленный достижениями в области синтеза материалов, усовершенствованных методов соединения, промышленной масштабируемости, диверсификации форм, технологической интеграции и экологических соображений. По мере углубления исследований и разработок технология SPS, несомненно, будет играть ключевую роль в формировании будущего материаловедения, предлагая инновационные решения в различных отраслях промышленности и прокладывая путь к новым возможностям материалов.

Заключение: Влияние SPS на материаловедение

В заключение,Печи для искрового плазменного спекания (SPS) представляют собой революционный скачок в материаловедении, обеспечивая беспрецедентную скорость, эффективность и точность процесса спекания. Используя высокоэнергетические импульсные токи, SPS не только ускоряет процесс спекания материалов, но и повышает их качество и функциональность. От нанофазных материалов до медицинских имплантатов - сферы применения SPS обширны и разнообразны, что демонстрирует ее универсальность и влияние на различные отрасли промышленности. Мы смотрим в будущее, и постоянное развитие технологии SPS обещает привести к дальнейшим инновациям в обработке и производстве материалов, укрепляя ее роль в качестве краеугольного камня в развитии материаловедения.

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Связанные статьи

- Понимание насыщенных каломельных эталонных электродов: Состав, применение и соображения

- Понимание метода PECVD

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества