Введение в искровое плазменное спекание (SPS)

Искровое плазменное спекание (SPS) представляет собой новаторский подход в современных технологиях обработки материалов, революционизирующий способ спекания материалов. Этот инновационный метод отличается использованием импульсов постоянного тока для достижения быстрого нагрева и спекания, что существенно отличается от традиционных технологий. Уникальный процесс SPS включает в себя создание искровой плазмы с помощью импульсных токов, что способствует созданию материалов с превосходными свойствами. По мере того как мы будем углубляться в это всеобъемлющее руководство, мы будем изучать тонкости SPS, его огромное количество применений в различных отраслях промышленности и существенные преимущества по сравнению с традиционными методами спекания. Присоединяйтесь к нам, чтобы раскрыть преобразующий потенциал SPS в формировании будущего материаловедения.

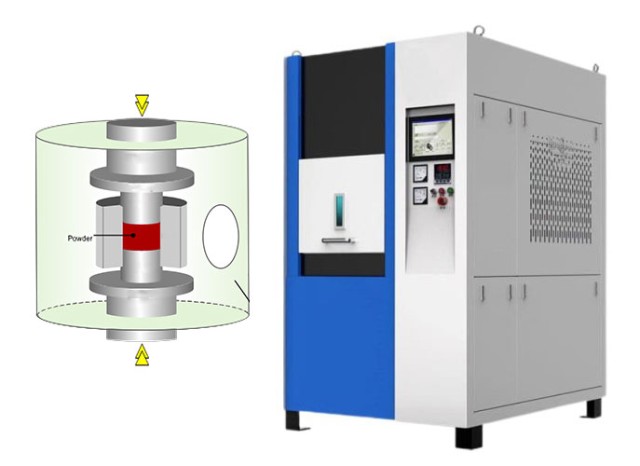

Принцип работы печи искрового плазменного спекания

Искровое плазменное спекание (SPS), также известное как спекание импульсным электрическим током (PECS), спекание с активацией плазмы (PAS) или технология спекания с полевой поддержкой (FAST), - это сложная технология спекания, которая использует высокие импульсные постоянные токи для нагрева компактного порошка в установке штампа/пуансона. Этот метод позволяет прикладывать сжимающие усилия до 250 кН, при этом выходное напряжение трансформатора может достигать 10 В, а ток - 10 кА. Импульсные режимы постоянного тока можно регулировать с помощью сегментов включения и выключения в диапазоне от 0 до 255 мс, что позволяет точно контролировать процесс спекания.

Процесс SPS характеризуется быстрыми скоростями нагрева и охлаждения, которые могут превышать 1000°C/мин и 400°C/мин соответственно, в зависимости от размера и конструкции инструмента. Такое быстрое термоциклирование сводит к минимуму процессы огрубления при низких температурах и сохраняет присущие наноструктуры даже после полного уплотнения. Температура в печи SPS контролируется с помощью центрального пирометра, направленного на дно отверстия в верхнем пуансоне, что обеспечивает точное измерение температуры независимо от свойств и размера образца. Дополнительный контроль температуры может быть обеспечен с помощью внешнего пирометра и гибких термопар, размещенных в различных местах.

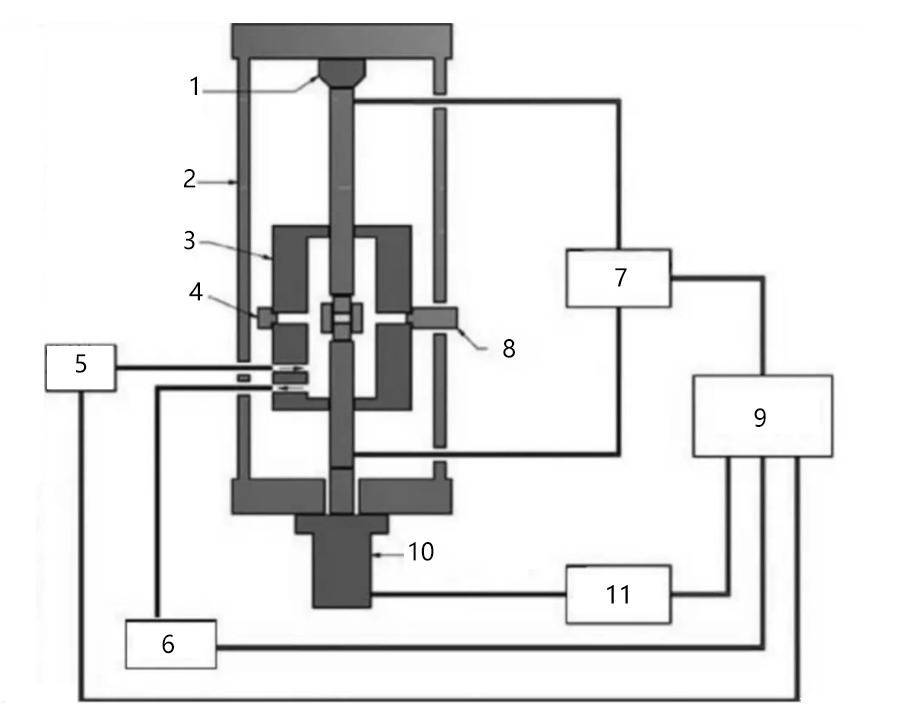

1. Загрузочное устройство 2. Загрузочная рама 3. Вакуумная камера 4. Окно для наблюдения 5. Канал для инертного газа 6. Вакуумный насос 7. Импульсный переключатель 8. Измеритель температуры 9. Система управления 10. Гидравлический цилиндр 11. Гидравлическая система

Основные компоненты печи SPS включают устройство осевого давления, водоохлаждаемый пуансон-электрод и вакуумную камеру. Устройство осевого давления создает необходимое сжимающее усилие, а водоохлаждаемые пуансонные электроды помогают управлять теплом, выделяющимся в процессе. Вакуумная камера в сочетании с системой контроля атмосферы, которая может переключаться между вакуумом и аргоном, обеспечивает оптимальные условия спекания. Импульсный источник питания постоянного тока, а также система подачи охлаждающей воды, блоки измерения смещения, измерения температуры и контроля безопасности дополняют установку SPS, обеспечивая комплексное управление процессом и программирование цикла спекания с помощью удобного сенсорного интерфейса.

Печь SPS широко используется для спекания широкого спектра материалов, включая керамику, керметы и металлы. Ее основные технические преимущества заключаются в высокой скорости нагрева и охлаждения, что значительно сокращает время обработки. Высокий импульсный ток не только усиливает уплотнение электропроводящих материалов, но и активирует многочисленные механизмы спекания, такие как удаление поверхностных оксидов, электромиграция и электропластичность. Такое сочетание механического давления, электрического и теплового поля значительно улучшает сцепление и плотность частиц, что делает SPS предпочтительным методом для получения высокоэффективных материалов.

Таким образом, процесс искрового плазменного спекания - это высокоэффективный и контролируемый метод уплотнения материалов, обеспечивающий быстрое время обработки и возможность сохранения тонких микроструктур. Его применение охватывает различные области, от передовой керамики до металлических композитов, что подчеркивает его универсальность и важность в современном материаловедении и инженерии.

Преимущества использования SPS в обработке материалов

Искровое плазменное спекание (SPS) произвело революцию в области обработки материалов, предложив значительные преимущества по сравнению с традиционными методами спекания. SPS - это метод спекания с использованием поля, который использует температуру и давление для достижения быстрого уплотнения материалов. Этот метод особенно эффективен для спекания широкого спектра материалов, включая керамику, металлы и композиты, с поразительной эффективностью и точностью.

Быстрые скорости спекания

Одним из наиболее заметных преимуществ SPS является способность достигать быстрых скоростей спекания. Традиционные методы спекания, такие как горячее прессование и спекание без давления, могут занимать несколько часов для достижения желаемой плотности. В отличие от них, SPS позволяет уплотнять материалы всего за несколько минут. Такое быстрое спекание возможно благодаря высокой скорости нагрева, которая может превышать 500°C в минуту. Например, достижение температуры 1200°C может быть достигнуто всего за 4 минуты при использовании SPS, по сравнению с 2-4 часами при использовании традиционных методов. Такая скорость не только повышает производительность, но и снижает потребление энергии и эксплуатационные расходы.

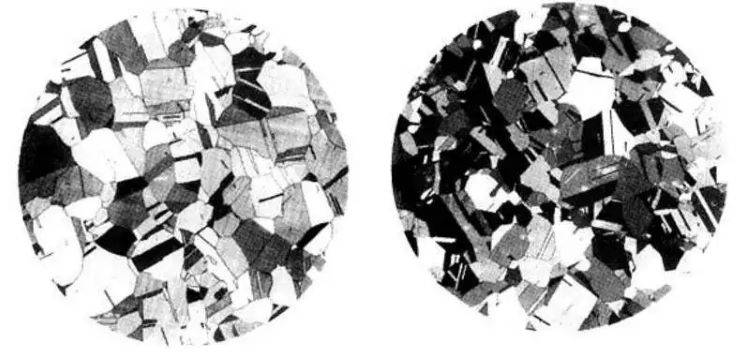

Мелкозернистое спекание

SPS способствует мелкозернистому спеканию, что очень важно для улучшения механических и физических свойств спеченных материалов. Быстрая скорость нагрева препятствует росту зерен, что позволяет создавать материалы с контролируемой микроструктурой. Это особенно полезно для производства нанокристаллических материалов, где сохранение малых размеров зерен необходимо для достижения превосходных свойств. Мелкозернистое спекание также повышает однородность спеченных продуктов, что приводит к более стабильной и надежной работе.

Возможность контроля плотности и температурных градиентов

SPS обеспечивает превосходный контроль над плотностью и температурными градиентами в спеченных материалах. Такой уровень контроля достигается за счет одновременного применения температуры и давления, что позволяет точно регулировать процесс спекания. Контроль плотности особенно важен для создания материалов с определенным уровнем пористости или достижения полного уплотнения. Кроме того, SPS может создавать температурные градиенты внутри формы, позволяя одновременно спекать материалы с разными точками плавления. Эта возможность неоценима для производства функционально-градиентных материалов (ФГМ), в которых состав и свойства изменяются пространственно.

Эффективность и компактность печей SPS

Печи SPS отличаются высокой эффективностью и компактностью, что делает их идеальными как для исследовательских, так и для промышленных применений. Компактная конструкция печей SPS позволяет сократить требуемую площадь и легко интегрировать их в существующие производственные линии. Кроме того, эффективность печей SPS повышается благодаря их способности достигать быстрых скоростей нагрева и охлаждения, что способствует экономии энергии и снижению эксплуатационных расходов. Внутренний механизм нагрева, включающий нагрев по Джоулю графитовой формы и брикета порошка, обеспечивает равномерное распределение тепла и минимизирует теплопотери, оптимизируя тем самым процесс спекания.

Спекание с очисткой и активацией

SPS также предлагает уникальные преимущества с точки зрения очистки и активационного спекания. Процесс позволяет удалять адсорбированные газы и оксидные пленки с поверхности частиц, что приводит к очищению интерфейсов и улучшению сцепления. Этот эффект очистки в сочетании с активацией поверхности частиц позволяет спекать материалы, которые иначе трудно обрабатывать. Эта возможность расширяет спектр материалов, которые могут быть эффективно спечены с помощью SPS, включая современную керамику и композиты.

В заключение следует отметить, что искровое плазменное спекание (SPS) обладает множеством преимуществ, которые делают его превосходным выбором для обработки материалов. Быстрая скорость спекания, возможность мелкозернистого спекания, контроль плотности и температурного градиента, эффективность и компактность делают его бесценным инструментом как для исследовательских, так и для промышленных применений. Используя эти преимущества, SPS продолжает расширять границы материаловедения и инженерии, позволяя разрабатывать инновационные и высокоэффективные материалы.

Применение SPS в различных отраслях промышленности

Технология искрового плазменного спекания (SPS) произвела революцию в производственных процессах в различных отраслях промышленности, позволив создавать передовые материалы с уникальными свойствами. SPS особенно известна своей способностью быстро и при относительно низких температурах производить высокоплотные, мелкозернистые материалы, что делает ее предпочтительным методом для синтеза наноматериалов, керамики, композитов и медицинских имплантатов.

Наноматериалы

Одним из наиболее значимых применений SPS является получение наноматериалов. Наноматериалы обладают исключительными механическими и физическими свойствами благодаря малому размеру зерен, что повышает их прочность и пластичность. SPS облегчает синтез таких материалов, подавляя рост зерен в процессе спекания. Быстрый нагрев и короткое время спекания, присущие SPS, помогают сохранить нанометровый размер зерна, что очень важно для характеристик наноматериалов. Эта технология особенно эффективна для спекания порошков, полученных такими методами, как механическое легирование, которые зачастую трудно консолидировать традиционными методами.

Керамика и керметы

SPS также широко используется для производства высокоплотной, мелкозернистой керамики и керметов. Уникальный механизм нагрева SPS, при котором каждая частица порошка и поры между ними выступают в качестве источников тепла, позволяет быстро уплотнять материал и значительно сокращать время и температуру спекания. Этот метод очень выгоден для промышленного производства, так как позволяет экономить энергию и повышает эффективность производства. Возможность получения керамики с высокой плотностью и мелкозернистой структурой повышает ее механическую прочность и долговечность, что делает ее пригодной для различных инженерных применений.

Градиентные функциональные материалы

Градиентные функциональные материалы, которые имеют градиентное распределение в определенных направлениях, - еще одна область, в которой SPS внесла значительный вклад. Традиционные методы спекания с трудом справляются с различными температурами спекания, необходимыми для каждого слоя в градиентных материалах. Однако SPS может эффективно управлять этим градиентом, что позволяет производить эти сложные материалы в промышленных масштабах. Контролируемый процесс спекания в SPS гарантирует, что каждый слой достигнет желаемых свойств, не нарушая целостности общей структуры.

Медицинские имплантаты

В медицине SPS используется для производства имплантатов с заданными механическими свойствами и биосовместимостью. Возможность точно контролировать условия спекания позволяет создавать имплантаты с особыми механическими свойствами, соответствующими человеческой кости, что повышает их функциональность и долговечность. Кроме того, SPS может использоваться для создания пористых структур, которые способствуют врастанию кости, улучшая интеграцию имплантатов с окружающими тканями.

Композиты и наноструктурные материалы

SPS способствует созданию композитов и наноструктурированных материалов с улучшенными свойствами, такими как магнитные, пьезоэлектрические, термоэлектрические и оптические характеристики. Быстрый процесс спекания в SPS помогает сохранить наноструктуру материалов, что имеет решающее значение для их характеристик. Например, SPS используется для спекания углеродных нанотрубок для создания полевых электронно-эмиссионных электродов, демонстрируя свою универсальность в работе с различными типами материалов.

В заключение следует отметить, что искровое плазменное спекание стало универсальной и мощной технологией, которая находит применение в различных отраслях промышленности. Способность получать высококачественные материалы с уникальными свойствами делает его незаменимым инструментом в современном производстве. По мере развития исследований и разработок в этой области ожидается, что потенциальные области применения SPS будут расширяться еще больше, стимулируя инновации в материаловедении и машиностроении.

Тематические исследования: Успешные внедрения SPS

Технология искрового плазменного спекания (SPS) произвела революцию в области материаловедения, позволив быстро спекать и уплотнять широкий спектр материалов с улучшенными свойствами. В этом разделе представлено несколько тематических исследований, которые демонстрируют успешное применение SPS как в исследовательских, так и в промышленных условиях, демонстрируя ее универсальность и эффективность.

Материалы для хранения энергии

Одно из наиболее значимых применений SPS - разработка передовых материалов для хранения энергии. Например, с помощью SPS были получены литий-ионные батареи высокой емкости с улучшенными характеристиками. Точно контролируя параметры спекания, исследователи смогли создать материалы для батарей с более высокой плотностью энергии и увеличенным сроком службы. Согласно исследованиям, литий-ионные батареи, изготовленные методом SPS, показали 20-процентное увеличение емкости хранения энергии по сравнению с традиционными методами, что делает их идеальными для использования в электромобилях и портативной электронике.

Биомедицинская инженерия

В области биомедицинской инженерии SPS сыграла важную роль в создании пористой керамики для доставки лекарств и скаффолдов для тканевой инженерии. Эти материалы требуют точного контроля микроструктуры для обеспечения совместимости с биологическими системами. SPS позволяет создавать высокопористые структуры с контролируемыми размерами пор, которые имеют решающее значение для эффективной доставки лекарств и роста тканей. Например, гидроксиапатитовые скаффолды, изготовленные методом SPS, были использованы в инженерии костной ткани, продемонстрировав превосходную биосовместимость и механическую прочность по сравнению с традиционными методами.

Передовая керамика

SPS также широко используется в производстве передовой керамики, такой как высокотемпературные сверхпроводники и высокоэффективная пьезоэлектрическая керамика. Эти материалы имеют решающее значение для различных областей применения - от передачи энергии до датчиков и приводов. SPS позволяет уплотнять эти керамики при более низких температурах и за более короткое время, сохраняя их уникальные свойства. Например, с помощью SPS были получены сверхпроводники на основе оксида иттрий-барий-медь (YBCO) с плотностью, близкой к теоретической, что значительно повысило температуру их сверхпроводящего перехода.

Интерметаллиды и композиты

Универсальность SPS также проявляется при обработке интерметаллидов и композитов. SPS используется для создания передовых сплавов с улучшенными механическими, термическими и электрическими свойствами. Например, с помощью SPS были синтезированы интерметаллические сплавы на основе алюминида титана (TiAl), которые обладают превосходной высокотемпературной прочностью и устойчивостью к окислению. Кроме того, SPS позволяет получать армированную керамику и металлы с улучшенными механическими свойствами, например, композиты титановой матрицы с вкрапленными керамическими частицами, что приводит к созданию материалов с высокой прочностью и износостойкостью.

Промышленное применение

В промышленности SPS используется для производства различных материалов, включая магнитные материалы, твердые материалы и градиентные функциональные материалы. Например, японские компании, такие как Ohta Seiki, успешно применяют SPS для массового производства 100%-ных сверхтвердых материалов WC, поставляя их более чем 40 производителям в Японии и за рубежом. Эти материалы используются в широком спектре применений, от режущих инструментов до электронных компонентов, демонстрируя промышленную масштабируемость SPS.

Заключение

Представленные здесь примеры иллюстрируют широкую применимость SPS в различных областях, от хранения энергии до биомедицинской инженерии и передовых материалов. Способность SPS быстро спекать и уплотнять материалы при низких температурах в сочетании с точным контролем процесса делает ее бесценным инструментом для материаловедов и инженеров. По мере развития исследований и разработок ожидается, что потенциальные области применения SPS будут расширяться еще больше, укрепляя ее позиции в качестве ведущей технологии обработки материалов.

Проблемы и соображения в области SPS

Внедрение технологии искрового плазменного спекания (SPS) сопряжено с рядом проблем и соображений, которые необходимо решить организациям, чтобы в полной мере использовать ее преимущества. К ним относятся высокая стоимость оборудования, сложность эксплуатации и необходимость в специальном обучении. Понимание этих проблем и разработка стратегий их преодоления имеют решающее значение для успешной интеграции и использования технологии SPS.

Стоимость оборудования

Одним из основных препятствий на пути внедрения технологии SPS являются высокие первоначальные инвестиции, необходимые для приобретения оборудования. Системы SPS сложны и включают в себя такие передовые функции, как точный контроль температуры и давления, вакуумные системы и специализированные источники питания. Эти компоненты не только увеличивают первоначальную стоимость, но и требуют регулярного обслуживания и калибровки для обеспечения оптимальной работы.

Сложности эксплуатации

Работа SPS включает в себя несколько этапов, в том числе создание вакуума, создание давления, резистивный нагрев и контролируемое охлаждение. Каждый этап требует тщательного контроля и настройки для предотвращения дефектов и обеспечения требуемых свойств материала. Сложность этих операций требует высокого уровня технических знаний и тщательного внимания к деталям, что может оказаться сложной задачей для организаций, не имеющих опыта работы с передовыми методами спекания.

Специализированное обучение

Учитывая технический характер SPS, персонал, участвующий в эксплуатации и обслуживании оборудования, должен пройти специальную подготовку. Это обучение должно охватывать не только основные принципы работы системы SPS, но и такие передовые темы, как оптимизация процесса, устранение неполадок и протоколы безопасности. Стоимость и время, необходимые для такого обучения, могут быть значительными, что потенциально задерживает внедрение технологии SPS.

Стратегии преодоления трудностей

Для преодоления этих проблем организации могут использовать несколько стратегий:

-

Инвестиции в высококачественное оборудование: Хотя первоначальные затраты высоки, инвестиции в надежное, высококачественное оборудование SPS могут сократить долгосрочные расходы на обслуживание и эксплуатацию. Выбор оборудования от авторитетных производителей с развитой сетью поддержки и обслуживания также поможет смягчить проблемы, возникающие в процессе эксплуатации.

-

Сотрудничество и партнерство: Сотрудничество с исследовательскими институтами или другими компаниями, имеющими опыт работы с SPS, может дать ценные знания и поддержку. Совместные проекты могут помочь разделить затраты и опыт, необходимые для успешного внедрения.

-

Непрерывное обучение и развитие: Инвестиции в постоянное обучение сотрудников могут обеспечить их постоянное знакомство с новейшими методами и передовым опытом в области SPS. Этого можно достичь с помощью семинаров, онлайн-курсов и практических занятий.

-

Оптимизация процессов: Разработка надежных процессов, хорошо документированных и стандартизированных, поможет снизить вариабельность и улучшить согласованность результатов. Это предполагает тщательное экспериментирование и валидацию для определения оптимальных условий для каждого материала и области применения.

-

Фокус на исследованиях и разработках: Участие в постоянных исследованиях и разработках может помочь организациям оставаться на переднем крае технологий SPS. Это может включать изучение новых материалов, оптимизацию существующих процессов и разработку инновационных приложений для компонентов, произведенных с помощью SPS.

Заключение

Хотя внедрение технологии SPS сопряжено с рядом проблем, с ними можно эффективно справиться при помощи правильных стратегий и инвестиций. Решив проблемы, связанные с высокими затратами, сложностью эксплуатации и требованиями к обучению, организации смогут полностью раскрыть потенциал SPS, что приведет к значительному прогрессу в материаловедении и производстве.

Будущие тенденции в области искрового плазменного спекания

Технология искрового плазменного спекания (SPS), известная своими возможностями быстрого спекания при относительно низких температурах, продолжает развиваться, предлагая значительный прогресс в эффективности, масштабируемости и разнообразии применений. Поскольку спрос на новые материалы и эффективные производственные процессы растет, SPS находится на переднем крае технологических инноваций в материаловедении.

Повышение эффективности

Одним из основных направлений развития технологии SPS является повышение ее эффективности. Традиционные методы спекания могут быть трудоемкими и энергоемкими, в то время как SPS значительно сокращает время обработки и энергопотребление. Будущие разработки направлены на дальнейшую оптимизацию этих аспектов путем совершенствования методов импульсного тока и улучшения систем управления SPS-устройств. Например, усовершенствование систем питания и управления позволит более точно контролировать температуру и давление, что приведет к повышению эффективности процессов спекания.

Улучшение масштабируемости

Масштабируемость - еще один важный аспект технологии SPS. В настоящее время SPS используется преимущественно в лабораторных условиях и мелкосерийном производстве. Однако, чтобы соответствовать промышленным требованиям, будущие системы SPS должны будут работать с большими объемами и более сложными формами. Исследователи изучают новые материалы и конструкции пресс-форм, которые могут выдерживать более высокое давление и температуру, обеспечивая целостность и возможность повторного использования пресс-форм. Кроме того, интеграция передовой робототехники и автоматизации в оборудование SPS может способствовать производству более крупных и сложных деталей, делая SPS жизнеспособным вариантом для крупносерийного производства.

Расширение производства на новые типы материалов и отрасли

Технология SPS традиционно используется для спекания металлов и керамики. Однако ее уникальные возможности открывают потенциал для распространения на новые типы материалов и отрасли промышленности. Будущие исследования, вероятно, будут направлены на применение SPS к более широкому спектру материалов, включая полимеры, композиты и наноматериалы. Это может открыть новые области применения в таких отраслях, как электроника, аэрокосмическая промышленность и биомедицинская инженерия, где точный контроль свойств материалов имеет решающее значение.

Экологические и экономические преимущества

Экологические и экономические преимущества SPS также определяют ее будущее развитие. Энергоэффективный и малоотходный производственный процесс компании SPS соответствует глобальным целям устойчивого развития. Поскольку отрасли все чаще ищут экологичные производственные решения, SPS может стать предпочтительным методом производства высокоэффективных материалов. Кроме того, сокращение времени обработки и снижение энергозатрат, связанные с SPS, могут привести к значительной экономии, что делает ее привлекательной для производителей.

Технологическая интеграция и сотрудничество

Наконец, будущее технологии SPS, вероятно, будет связано с более тесной интеграцией с другими передовыми технологиями производства и совместными усилиями в различных областях. Например, объединение SPS с технологиями аддитивного производства может привести к созданию гибридных производственных процессов, использующих сильные стороны обеих технологий. Кроме того, междисциплинарные исследования с участием материаловедения, электротехники и машиностроения могут привести к прорыву в понимании и оптимизации процесса SPS.

В заключение следует отметить, что будущее искрового плазменного спекания многообещающе, поскольку потенциальные усовершенствования могут сделать эту технологию более эффективной, масштабируемой и универсальной. По мере продолжения исследований и разработок SPS может произвести революцию в производстве современных материалов, способствуя инновациям в различных отраслях промышленности и продвигая устойчивые методы производства.

Заключение: Роль SPS в формировании науки о материалах

В заключение следует отметить, чтоИскровое плазменное спекание (SPS) является преобразующей технологией в области материаловедения. Способность быстро спекать материалы на мелкозернистом уровне в сочетании с эффективностью и универсальностью делает SPS краеугольным камнем в современной обработке материалов. Мы смотрим в будущее, и SPS может стать движущей силой значительных инноваций, расширяя сферу своего применения в различных отраслях промышленности и прокладывая путь к созданию передовых высокоэффективных материалов. Дальнейшее развитие и внедрение технологии SPS, несомненно, определит будущее материаловедения, предлагая новые возможности и решения сложных материальных проблем.

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Связанные статьи

- Печь для искрового плазменного спекания: краткое руководство по SPS-печам

- Углубленный анализ технологии горячего прессования и ее применения

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы