Введение в печи искрового плазменного спекания (SPS)

Печи искрового плазменного спекания (SPS) представляют собой передовую технологию в области материаловедения, предлагая уникальный подход к спеканию за счет использования постоянного импульсного тока для генерации плазмы. Данное подробное руководство посвящено тонкостям технологии SPS, исследуя такие ее компоненты, как устройство осевого давления, водоохлаждаемый пуансон-электрод и вакуумная камера. Поняв ключевые особенности и универсальные области применения SPS, мы сможем оценить, как эта технология революционизирует быстрое, эффективное и высококачественное спекание различных материалов, от металлов и керамики до наноматериалов и композитов.

Ключевые особенности печей для искрового плазменного спекания

Печи для искрового плазменного спекания (SPS) произвели революцию в области материаловедения благодаря своим уникальным возможностям и быстрому времени обработки. В этих печах для нагрева и спекания порошковых компактов используется импульсный постоянный ток высокой частоты, что дает ряд преимуществ по сравнению с традиционными методами спекания. Здесь мы рассмотрим ключевые особенности печей SPS, включая быстрое спекание, очистку и активацию спекания, мелкозернистое спекание, спекание в широком диапазоне температур, спекание с контролем плотности и спекание с температурным градиентом.

Быстрое спекание

Одним из наиболее значительных преимуществ печей SPS является их способность к быстрому спеканию. Скорость нагрева может превышать 500°C/мин, что значительно быстрее традиционных методов, таких как горячее прессование, горячее изостатическое прессование (HIP) и спекание без давления. Такая высокая скорость нагрева позволяет значительно сократить время спекания, часто сокращая процесс с нескольких часов до нескольких минут. Быстрые скорости нагрева и охлаждения также минимизируют процессы огрубления и помогают сохранить присущие материалу наноструктуры после полного уплотнения.

Очистка и активационное спекание

Печи SPS предлагают уникальный процесс спекания с очисткой и активацией. Высокий импульсный постоянный ток вызывает эффект очистки поверхности частиц, который удаляет адсорбированные газы и оксидные пленки. Этот процесс очистки в сочетании с эффектом активации поверхности частиц позволяет спекать материалы, которые традиционно трудно спекать. Эта функция особенно полезна для материалов с высокими требованиями к чистоте или материалов, чувствительных к поверхностным загрязнениям.

Мелкозернистое спекание

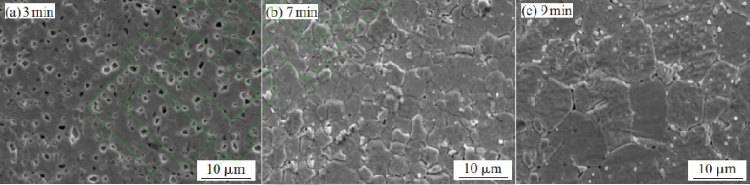

Быстрый рост температуры в печах SPS препятствует росту зерен, что позволяет регулировать микроструктуру и получать мелкозернистые спеченные тела. Эта особенность делает SPS отличным методом для получения нанокристаллических материалов. Контролируя параметры спекания, исследователи могут добиться желаемого размера зерна и микроструктуры, что очень важно для оптимизации механических, электрических и термических свойств материала.

Спекание в широком диапазоне температур

Печи SPS могут работать в широком диапазоне температур, от низких до 2300°C. Такой широкий диапазон температур делает печи SPS универсальными для спекания различных материалов, включая керамику, металлы и композиты. Способность быстро и эффективно достигать высоких температур особенно полезна для материалов, требующих высокотемпературной обработки для достижения полной плотности и оптимальных свойств.

Спекание с контролем плотности

Еще одна примечательная особенность печей SPS - возможность контролировать плотность спеченного тела. Печи SPS обеспечивают гибкий контроль плотности: от пористых тел до полностью плотных спеченных тел. Это достигается путем регулировки параметров спекания, таких как прикладываемое усилие, ход поршня и ток. Точный контроль плотности необходим для придания материалу свойств, соответствующих конкретным областям применения, например, в аэрокосмической, автомобильной и медицинской промышленности.

Спекание с градиентом температуры

Печи SPS могут создавать температурный градиент внутри формы, что позволяет одновременно спекать материалы с разными температурами плавления. Эта возможность особенно полезна при подготовке функционально-градиентных материалов (FGM), когда для разных слоев или областей материала требуются разные условия обработки. Возможность создания температурного градиента (сотни °C/мм) внутри формы позволяет получать сложные многослойные материалы с заданными свойствами и функциональными характеристиками.

В заключение следует отметить, что печи SPS обладают целым рядом передовых функций, которые делают их мощным инструментом в области материаловедения. Их способность к быстрому спеканию, очистке и активации, мелкозернистому спеканию, спеканию в широком диапазоне температур, спеканию с контролем плотности и спеканию с температурным градиентом делает их универсальными и эффективными для широкого спектра применений. По мере развития исследований и разработок в этой области SPS-печи будут играть все более важную роль в производстве высокоэффективных материалов.

Универсальность обработки материалов с помощью SPS

Искровое плазменное спекание (SPS) - это высокоэффективная и универсальная технология, используемая для спекания широкого спектра материалов, включая металлы, керамику, наноматериалы и композиционные материалы. Этот метод использует импульсы постоянного тока для создания искровой плазмы между частицами, что способствует быстрому нагреву и процессу уплотнения. SPS славится своей способностью достигать высококачественной подготовки материалов со значительными преимуществами по сравнению с традиционными методами спекания.

Широкое применение SPS

Наноматериалы

Технология SPS особенно эффективна при получении наноматериалов. Традиционные методы спекания часто не позволяют сохранить нанометровый размер зерна и достичь полной плотности. SPS, благодаря быстрому нагреву и короткому времени синтеза, эффективно подавляет огрубление зерен. Этот быстрый процесс также позволяет сохранять дефекты и субструктуры в порошке, что может быть полезно для синтеза метастабильных материалов и наноматериалов.

Градиентные функциональные материалы

Функциональные градиентные материалы (ФГМ) - это композиты с градиентным распределением в определенном направлении, часто требующие различных температур спекания для каждого слоя. Традиционные методы, такие как химическое осаждение из паровой фазы (CVD) и физическое осаждение из паровой фазы (PVD), являются дорогостоящими и сложными для промышленного производства. SPS решает эти проблемы, позволяя спекать материалы с градиентами теплостойкости, износостойкости, твердости, проводимости и пористости, а также с возможностью обработки нескольких слоев.

Электромагнитные материалы

SPS также используется для производства различных электромагнитных материалов, включая термоэлектрические элементы преобразования и материалы, используемые в области электроники, такие как сверхпроводящие материалы, магнитные материалы, диэлектрические материалы и другие. Эти материалы имеют решающее значение для различных областей применения - от хранения энергии до биомедицинской инженерии.

Интерметаллические соединения

Интерметаллические соединения, известные своей хрупкостью и высокими температурами плавления, требуют специальных процессов для получения. SPS предлагает эффективный метод приготовления таких соединений, используя самонагрев и поверхностную активацию между частицами, что обеспечивает низкотемпературное и быстрое спекание.

Высокоплотная, мелкозернистая керамика и керметы

Процесс SPS значительно сокращает время спекания и снижает температуру за счет использования тепла, выделяемого внутри каждой частицы порошка и в зазорах между ними. Это делает SPS отличным методом для получения высокоплотной, мелкозернистой керамики и керметов, которые необходимы для различных промышленных применений.

Преимущества SPS

- Сокращение времени цикла: SPS значительно сокращает циклы спекания с нескольких часов или дней до нескольких минут, что повышает производительность и позволяет быстро создавать материалы.

- Более низкие температуры спекания: SPS позволяет спекать при более низких температурах по сравнению с традиционными процессами, что особенно полезно для термочувствительных материалов.

- Высокоточный контроль процесса: SPS обеспечивает точный контроль над такими параметрами спекания, как температура и давление, обеспечивая оптимальные результаты и позволяя создавать уникальные химические составы, недостижимые при использовании традиционных методов.

- Универсальность: SPS может уплотнять широкий спектр материалов, от металлов с низкой температурой плавления до сверхвысокотемпературной керамики, и даже соединять разнородные материалы, требующие неоднородного распределения температуры.

Области применения SPS

Технология SPS находит применение в различных областях, в том числе:

- Хранение энергии: Литий-ионные батареи высокой емкости и другие современные материалы для хранения энергии.

- Биомедицинская инженерия: Пористая керамика для доставки лекарств и скаффолды для тканевой инженерии.

- Передовая керамика: Высокотемпературные сверхпроводники и высокоэффективная пьезоэлектрическая керамика.

- Интерметаллиды: Передовые сплавы с улучшенными механическими, термическими и электрическими свойствами.

- Композиты: Армированная керамика и металлы с улучшенными механическими свойствами.

В заключение следует отметить, что искровое плазменное спекание является универсальным и эффективным методом спекания различных материалов, предлагающим значительные преимущества с точки зрения управления процессом, энергоэффективности и возможности получения высококачественных материалов для широкого спектра применений.

Удобство эксплуатации и безопасность печей SPS

Печи для искрового плазменного спекания (SPS) известны своей простотой в эксплуатации и надежными функциями безопасности, что делает их предпочтительным выбором для различных промышленных применений. Эти печи разработаны с акцентом на удобные интерфейсы и комплексные механизмы безопасности для обеспечения эффективной и безопасной работы.

Удобный дизайн и системы управления

Печи SPS оснащены самыми современными системами управления, которые повышают удобство эксплуатации. Примечательной особенностью является интеграция сенсорных экранов и программируемых логических контроллеров (ПЛК) для централизованного управления. Такая система позволяет операторам легко контролировать и регулировать параметры печи, что снижает сложность работы и минимизирует вероятность человеческой ошибки. Система ПЛК Allen-Bradley, например, известна своей простотой программирования и модификации, что еще больше упрощает управление работой печи.

Шкаф управления этих печей спроектирован таким образом, что все электрические элементы управления размещаются в стандартном шкафу NEMA 12, что обеспечивает соответствие стандартам безопасности, таким как NFPA 70. Такое централизованное управление не только повышает безопасность, но и упрощает обслуживание и поиск неисправностей. Встроенная блокировка главного электрического выключателя добавляет дополнительный уровень безопасности, предотвращая несанкционированные или случайные операции.

Передовые механизмы безопасности

Безопасность является первостепенной задачей при эксплуатации печей SPS, поэтому эти системы оснащены несколькими уровнями защиты. К основным элементам безопасности относятся сигналы тревоги при перегреве и превышении давления, которые предупреждают операторов о потенциальной опасности в режиме реального времени. Кроме того, механические автоматические системы защиты от давления защищают от проблем, связанных с давлением, обеспечивая целостность печи и обрабатываемых материалов.

Печи также оснащены функциями блокировки, которые предотвращают работу в небезопасных условиях. Например, блокировки используются для отключения печи в случае нехватки электроэнергии или воды, недостаточного давления или перегрева. Эти блокировки имеют решающее значение для предотвращения несчастных случаев и защиты как оборудования, так и операторов.

Возможности дистанционного управления - еще одна важная функция безопасности, позволяющая удаленно диагностировать неисправности и обновлять программы. Это не только повышает эффективность технического обслуживания, но и снижает риск попадания технического персонала в опасные условия.

Интеграция термопар

Точный контроль температуры очень важен для процессов спекания, поэтому в печах SPS используются высококачественные термопары, такие как тип "S" и тип "K", для точного контроля и управления температурой. Эти термопары интегрированы с соответствующими панелями разъемов для мониторинга и опроса работы, что обеспечивает поддержание процесса спекания в безопасных и оптимальных температурных диапазонах.

Заключение

Подводя итог, можно сказать, что удобство эксплуатации и безопасность печей SPS разработаны для обеспечения бесперебойного и безопасного процесса спекания. Благодаря удобным системам управления, передовым механизмам безопасности и точному контролю температуры эти печи идеально подходят для широкого спектра применений в обработке металлов, керамики, наноматериалов и т. д. Интеграция современных технологий и надежных протоколов безопасности обеспечивает эффективную работу операторов при минимизации рисков.

Передовые системы управления и мониторинга в SPS

Передовые системы управления и мониторинга являются неотъемлемой частью процесса искрового плазменного спекания (SPS), обеспечивая точное регулирование температуры, давления и тока, а также комплексный сбор данных для отслеживания и анализа параметров спекания. Эти системы имеют решающее значение для обеспечения качества и воспроизводимости спеченных материалов.

Автоматизированное управление программами

Процесс SPS начинается с загрузки известного количества высушенного и измельченного образца порошка в цилиндрическую матрицу, выстланную графитовым листом, который облегчает извлечение спеченного компакта. Затем матрица помещается в камеру SPS, и задается определенный временно-температурный профиль, необходимый для эксперимента. Внутри камеры поддерживается необходимая атмосфера: вакуум, аргон или другие контролируемые среды. Мощность устанавливается на максимум в режиме Auto, и к матрице прикладывается необходимая нагрузка. Положение оси z устанавливается на ноль, и активируется таймер перед нажатием кнопки SINTER для начала процесса спекания.

Для измерения температуры в SPS используются два типа приборов: термопары для температур спекания ниже 1000°C и пирометры для температур выше 1000°C. Высокий импульс постоянного тока пропускается между графитовыми электродами, и одновременно с началом цикла спекания прикладывается осевое давление. Образец нагревается за счет Джоулевского нагрева и искрения между частицами, что приводит к мгновенному ускорению тепло- и массопереноса. После спекания питание отключается, и образцу дают остыть.

Компьютеризированные системы управления

Система управления в SPS, как правило, компьютеризирована и включает в себя автоматическую систему управления с плоской сенсорной панелью PLC, которая позволяет вручную переключать автоматические режимы. Программное обеспечение системы управления разработано собственными силами и предлагает удобный интерфейс с возможностью мониторинга состояния печи в режиме реального времени. Система отличается стабильностью и надежностью, быстрым откликом и высокой степенью защиты от помех. Программное обеспечение отображает цветной экран моделирования, интегрируя отображение температуры и управление вакуумным клапаном для интуитивно понятного управления.

Прибор может принимать различные кривые для анализа, такие как кривые температуры, мощности, вакуума, температуры воды, давления воздуха и времени спекания. Эти кривые обеспечивают удобный способ анализа процесса спекания на основе исторических данных. Система может автоматически генерировать файлы Excel через интерфейс USB для дальнейшего анализа.

Для контроля температуры до 1700°C используется термопара, а для температур выше 1700°C - инфракрасные приборы. Система поддерживает различные коммуникационные интерфейсы, такие как RS232, RS422, CAN, LAN и USB, что облегчает объединение в сеть с другим оборудованием. Программный интерфейс управления визуализирован, динамически отображая рабочий процесс для удобства и интуитивности. Кроме того, программное обеспечение можно бесплатно обновлять в течение всего срока службы.

Контроллеры и сбор данных

Как и другие испытательные камеры, SPS предлагает различные варианты контроллеров, от полностью ручных до полностью автоматизированных систем. Автоматические контроллеры позволяют пользователям задавать параметры процесса, а по мере выполнения процедуры система вносит коррективы в давление, температуру и другие запрограммированные факторы. Эти системы управления настраиваются с помощью настраиваемого программного обеспечения и различных методов сбора данных. Выбор контроллера определяется критичностью применения и размером вакуумной камеры. Небольшим камерам может потребоваться только простой манометр для контроля откачки и давления, в то время как для больших камер может потребоваться более агрессивная и сложная система.

Компоненты машины для спекания

Машина SPS состоит из нескольких компонентов, включая одноосный пресс, пуансонные электроды, вакуумную камеру, контролируемую атмосферу, генератор импульсов постоянного тока, а также приборы для измерения положения, температуры и давления. Контроль температуры спекания достигается путем установки таких параметров, как время выдержки, скорость нарастания, длительность импульса, ток и напряжение импульса. Импульсный разряд постоянного тока создает искровую плазму, давление искрового удара, нагрев Джоуля и эффект диффузии электрического поля. В SPS спекание происходит под действием импульсного напряжения постоянного тока, что отличается от обычного горячего прессования. Приложение давления способствует пластическому течению материала, а прохождение постоянного импульсного тока через частицы иллюстрируется подробными диаграммами.

В заключение следует отметить, что современные системы управления и контроля в SPS необходимы для достижения точных и воспроизводимых результатов спекания. Эти системы позволяют регулировать процесс в реальном времени и собирать всесторонние данные, обеспечивая качество и стабильность спеченных материалов. Благодаря интеграции компьютеризированного управления, настраиваемого программного обеспечения и передовых методов сбора данных технология SPS продолжает расширять границы материаловедения и инженерии.

Применение искрового плазменного спекания в материаловедении

Искровое плазменное спекание (SPS) - это универсальная и передовая технология спекания, которая произвела революцию в области материаловедения. Сочетая одноосное давление, импульсный постоянный ток и быстрый нагрев, SPS позволяет синтезировать широкий спектр материалов с уникальными свойствами и структурами. В этом разделе рассматриваются многогранные области применения SPS, включая спекание, соединение, формование, модификацию поверхности и синтез таких материалов, как твердые электролиты и электротермические материалы.

Спекание перспективных материалов

SPS особенно известна своей способностью эффективно спекать материалы с высокой температурой плавления и наноматериалы. Быстрые скорости нагрева (до 1000°C/мин) и короткое время обработки, присущие SPS, помогают поддерживать наноструктуру порошков, предотвращая рост зерен и сохраняя свойства, присущие наноразмерным частицам. Это делает SPS идеальным методом для производства высокоплотной, мелкозернистой керамики и керметов. Например, нитрид титана, материал, известный своими плохими свойствами спекания и хрупкостью, может быть уплотнен до высоких уровней с помощью SPS, достигая плотности, близкой к теоретическим значениям при давлении 1-5 ГПа.

Соединение и формовка

Помимо спекания, SPS также используется для соединения разнородных материалов и формирования сложных форм. Постоянный ток, подаваемый во время процесса, не только нагревает материал, но и усиливает диффузионную связь между частицами, облегчая соединение материалов, которые традиционно трудно соединить, например, керамики с металлами. Эта возможность особенно полезна в аэрокосмической и автомобильной промышленности, где высок спрос на легкие и высокопрочные композиты.

Модификация поверхности

SPS также может использоваться для модификации поверхности, улучшая поверхностные свойства материалов, не влияя на их основные характеристики. Контролируя плотность тока и давление, можно создавать определенные поверхностные слои для достижения желаемых свойств, таких как повышенная твердость, износостойкость или коррозионная стойкость. Такое применение особенно полезно для материалов, используемых для изготовления инструментов, и компонентов, подвергающихся воздействию агрессивных сред.

Синтез функциональных материалов

Одним из наиболее значимых применений SPS является синтез функциональных материалов, включая твердые электролиты и электротермические материалы. Твердые электролиты, имеющие решающее значение для применения в твердотельных батареях и топливных элементах, требуют высокой степени плотности и чистоты. SPS позволяет синтезировать эти материалы с минимальной сегрегацией по границам зерен и превосходной ионной проводимостью. Аналогичным образом, электротермические материалы, используемые в различных нагревательных устройствах, могут быть синтезированы с контролируемой теплопроводностью и удельным электрическим сопротивлением благодаря точным параметрам обработки SPS.

Промышленное значение и будущие перспективы

Промышленная значимость SPS заключается в ее способности производить высокоэффективные материалы при снижении энергопотребления и сокращении времени обработки. Технология особенно подходит для производства наноматериалов, объемных аморфных сплавов и градиентных функциональных материалов, которые сложно синтезировать традиционными методами. По мере того как исследования продолжают открывать новые области применения и оптимизировать параметры обработки, SPS может сыграть решающую роль в будущем материаловедения, стимулируя прогресс в различных высокотехнологичных отраслях.

В заключение следует отметить, что искровое плазменное спекание является одной из преобразующих технологий в материаловедении, предлагающей широкий спектр применений - от спекания и соединения до модификации поверхности и синтеза передовых функциональных материалов. Ее способность обрабатывать материалы с высокой эффективностью и точностью делает ее незаменимым инструментом как для исследователей, так и для практиков.

Проблемы и соображения при использовании технологии SPS

Технология искрового плазменного спекания (SPS) произвела революцию в области материаловедения, позволив синтезировать передовые материалы с уникальными свойствами. Однако внедрение SPS сопряжено с рядом проблем и соображений, которые необходимо учитывать для достижения оптимальных результатов спекания. В этом разделе рассматриваются критические аспекты выбора и обслуживания пресс-формы, а также более широкие аспекты эффективной работы SPS.

Выбор и обслуживание пресс-формы

Выбор материала пресс-формы является ключевым фактором в технологии SPS. Традиционно предпочтение отдается графиту благодаря его высокой термостойкости, отличной электро- и теплопроводности, а также химической стабильности. Однако графитовые формы имеют такие недостатки, как низкая механическая прочность, короткий срок службы и потенциальное загрязнение спеченных материалов. Эти проблемы обуславливают необходимость поиска альтернативных материалов для пресс-форм.

Последние достижения привели к разработке альтернативных материалов для пресс-форм, таких как цементированный карбид, проводящая керамика и графит с углеродным волокном. Каждый из этих материалов обладает уникальными преимуществами, но при этом сталкивается с определенными трудностями. Например, формы из цементированного карбида обеспечивают более высокую прочность, но могут быть склонны к деформации при высоких температурах. Проводящая керамика обеспечивает баланс свойств, но часто бывает дорогой. Формы из графита с углеродным волокном сочетают преимущества графита с улучшенными механическими свойствами, но требуют осторожного обращения, чтобы не повредить их.

Сохранение целостности формы имеет решающее значение для стабильных результатов спекания. Регулярный осмотр и замена изношенных форм необходимы для предотвращения несоответствий в процессе спекания. Кроме того, правильная очистка и кондиционирование пресс-форм между использованиями продлевают срок их службы и сохраняют качество спеченных материалов.

Достижение оптимальных результатов спекания

Для достижения оптимальных результатов спекания необходимо учитывать несколько факторов. К ним относятся выбор подходящих параметров спекания, контроль среды спекания и понимание механизма спекания.

Параметры спекания

Параметры спекания, такие как температура, давление и время выдержки, играют важнейшую роль в определении конечных свойств спеченного материала. Быстрые скорости нагрева и охлаждения, достижимые при использовании SPS, могут привести к неравновесным микроструктурам, что может быть выгодно для получения уникальных свойств материала. Однако эти скорости должны тщательно контролироваться для предотвращения чрезмерного роста зерен или других дефектов.

Среда спекания

Среда спекания, включая атмосферу и температурные градиенты, может существенно влиять на процесс спекания. Контроль атмосферы позволяет предотвратить окисление и другие химические реакции, которые могут привести к разрушению материала. Температурные градиенты внутри формы могут привести к неравномерному уплотнению, что требует тщательной разработки и оптимизации установки для спекания.

Понимание механизма спекания

Механизм спекания в SPS включает в себя генерацию искровой плазмы между частицами, что способствует быстрому нагреву и уплотнению. Однако точные механизмы, управляющие этим процессом, до сих пор не до конца понятны и являются предметом постоянных исследований. Конечно-элементное моделирование стало ценным инструментом для изучения процесса спекания, позволяющим получить представление о распределении температуры и электрического поля внутри материала.

Будущие направления

Постоянное совершенствование технологии SPS требует непрерывных исследований и разработок. Ключевыми областями будущих исследований являются разработка новых материалов для пресс-форм с улучшенными свойствами, оптимизация параметров спекания с помощью передовых методов моделирования и более глубокое понимание механизма спекания.

В заключение следует отметить, что технология SPS предлагает значительные преимущества для синтеза перспективных материалов, но в то же время ставит ряд проблем и соображений, которые необходимо учитывать для достижения оптимальных результатов. Тщательно выбирая и поддерживая формы, контролируя параметры спекания и углубляя наше понимание механизма спекания, мы можем продолжать расширять границы возможного с помощью технологии SPS.

Будущие тенденции и инновации в технологии SPS

Технология искрового плазменного спекания (SPS), известная своими возможностями быстрого спекания, занимает центральное место в области материаловедения благодаря своей способности производить высококачественные материалы с уникальными свойствами. По мере развития исследований появляется несколько тенденций и инноваций, которые обещают повысить эффективность, расширить области применения и улучшить безопасность технологии SPS.

Индустриализация и массовое производство

Одной из наиболее значимых тенденций в технологии SPS является ее переход к индустриализации. По сравнению с традиционными методами спекания, SPS предлагает значительные преимущества с точки зрения экономии энергии и времени, повышения эффективности производства и превосходного контроля над характеристиками продукта. Такие страны, как Япония, уже достигли промышленного применения SPS, в первую очередь в производстве магнитных материалов, твердых сплавов и градиентных функциональных материалов. Например, японская компания Ohta Seiki успешно реализовала массовое производство 100% сверхтвердых материалов WC с использованием SPS, поставляя их более чем 40 производителям по всему миру. В отличие от этого, технология SPS в других регионах, таких как Китай, остается в основном на стадии лабораторных исследований, сосредоточенных на подготовке и изучении процессов получения новых материалов.

Диверсификация спеченных форм

В настоящее время технология SPS ограничивается получением простых цилиндрических образцов из-за ограничений, связанных с механизмом спекания и графитовыми формами. Однако наблюдается растущая тенденция к развитию технологии SPS для создания более сложных форм и структур. Это позволит значительно расширить сферу применения SPS в различных отраслях машиностроения, позволяя изготавливать сложные компоненты, которые в настоящее время недостижимы.

Синтез и соединение материалов

Технология SPS используется не только для спекания сыпучих материалов, но и для синтеза порошков, особенно тех, которые сложно получить традиционными методами. Например, с помощью SPS был синтезирован порошок сверхвысокотемпературного материала ZrC, при этом была достигнута высокая чистота и размер мелких зерен около 100 нм. Кроме того, SPS используется для соединения (сварки) материалов, включая соединения керамика-керамика и керамика-металл. Способность соединять материалы без промежуточного слоя за счет самодиффузии, усиливаемой электрическим полем SPS, открывает новые возможности для создания прочных и долговечных композитных структур.

Оптимизация производительности форм для спекания

Графит, хотя и широко используется в SPS благодаря своей высокотемпературной стойкости и отличной электрической и тепловой проводимости, имеет такие ограничения, как низкая прочность и потенциальное загрязнение спеченных материалов. Наблюдается тенденция к разработке новых материалов для пресс-форм, которые обеспечивают более высокую прочность, возможность повторного использования и меньшее загрязнение. Исследуются такие материалы, как формы из цементированного карбида, проводящая керамика и формы из графита с углеродным волокном, но при этом сохраняются такие проблемы, как деформация при высоких температурах и высокая стоимость.

Достижения в области имитации и моделирования

Понимание сложного процесса спекания в SPS имеет решающее значение для оптимизации его параметров и прогнозирования результатов. Конечно-элементное моделирование стало ценным инструментом в этой области, позволяющим исследователям анализировать распределение температуры и электрического поля во время спекания. Такие программы, как ABAQUS, MATLAB и MSC.MARC, используются для моделирования процесса спекания, позволяя понять влияние различных параметров и помочь в теоретическом руководстве производством.

Улучшенные функции безопасности

По мере развития технологии SPS все больше внимания уделяется повышению уровня безопасности. Это включает в себя разработку более безопасных протоколов работы, повышение надежности оборудования SPS и обеспечение возможности использования технологии в более широком диапазоне условий без ущерба для безопасности.

В заключение следует отметить, что будущеетехнология SPSвыглядит многообещающим благодаря постоянным исследованиям и разработкам, направленным на повышение эффективности, расширение сферы применения материалов и повышение уровня безопасности. Эти достижения должны произвести революцию в области материаловедения, позволив производить высокоэффективные материалы и компоненты, которые ранее были недостижимы. По мере развития технологии SPS она, несомненно, будет играть ключевую роль в формировании будущего производства и инноваций в области материалов.

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Связанные статьи

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы

- Понимание метода PECVD

- Углубленный анализ технологии горячего прессования и ее применения

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)

- Преимущества печей с контролируемой атмосферой для процессов спекания и отжига