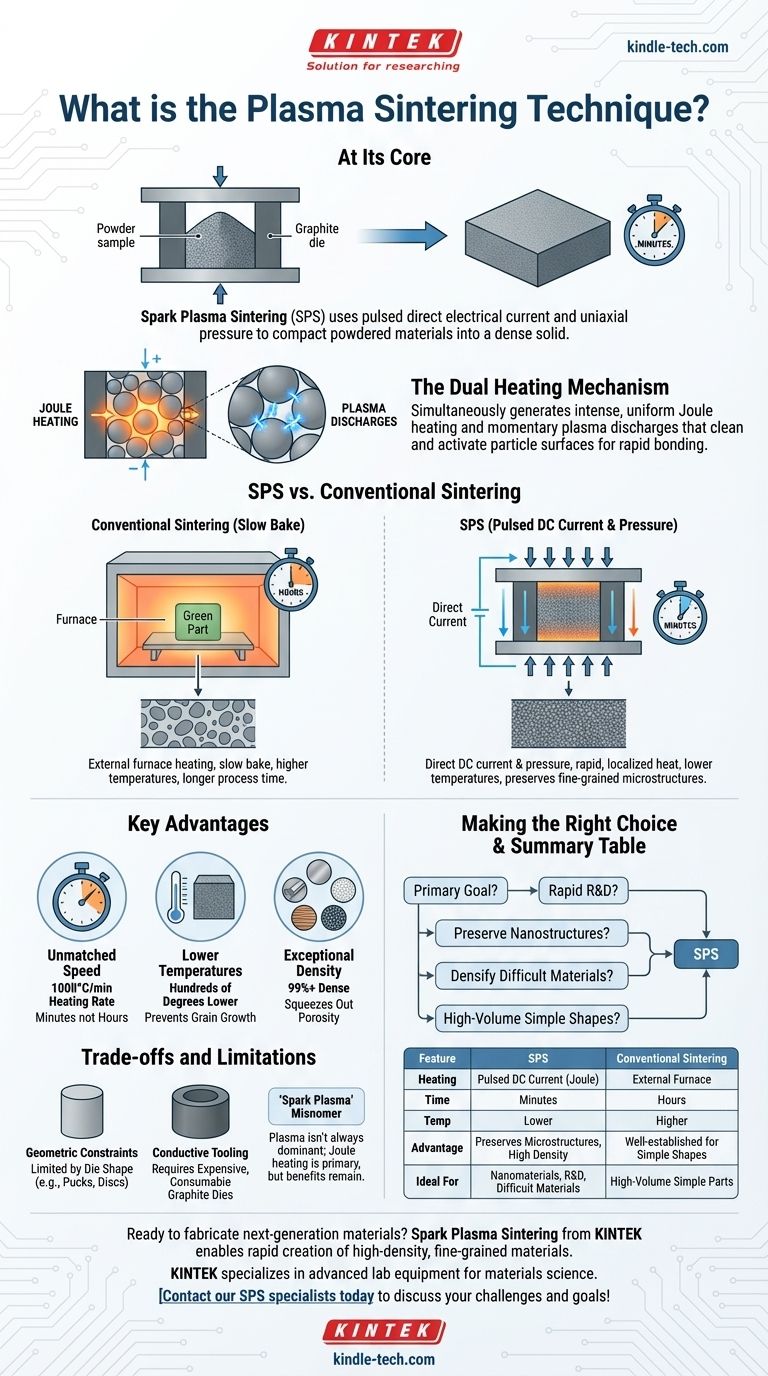

По своей сути, искровое плазменное спекание (ИПС) — это передовая производственная технология, которая использует импульсный прямой электрический ток и одноосное давление для уплотнения порошкообразных материалов в плотное твердое тело. В отличие от традиционного спекания, при котором материалы медленно обжигаются в печи, ИПС пропускает электричество непосредственно через порошок и его проводящую форму, создавая быстрый локализованный нагрев, который резко сокращает весь процесс с часов до минут.

Главное преимущество плазменного спекания не только в скорости, но и в контроле. Сочетая электрический нагрев с механическим давлением, оно обеспечивает превосходную плотность материала при значительно более низких температурах, сохраняя мелкозернистую микроструктуру, критически важную для высокоэффективных материалов.

Как плазменное спекание радикально отличается от традиционных методов

Чтобы понять инновационность ИПС, важно сначала понять традиционный процесс, который оно улучшает.

Традиционный процесс спекания: медленный обжиг

Традиционное спекание включает формирование «сырой» детали из порошка, смешанного со связующим веществом. Затем эта деталь помещается в печь и нагревается в течение длительного времени.

Нагрев выжигает связующее вещество и заставляет частицы материала медленно сливаться в точках контакта, постепенно уменьшая пустое пространство между ними до образования твердого тела. Этот процесс эффективен, но медленный и энергоемкий.

Революция ИПС: Прямой ток и давление

Искровое плазменное спекание, также известное как техника спекания, активируемая полем (FAST), полностью меняет метод нагрева.

Порошкообразный образец загружается в проводящую графитовую форму. Вся эта сборка помещается между двумя электродами и подвергается механическому давлению.

Затем мощный импульсный постоянный ток пропускается непосредственно через электроды, форму и часто через сам образец.

Механизм двойного нагрева

Гениальность ИПС заключается в его двойном эффекте нагрева. Электрическое сопротивление графитовой формы и порошка генерирует интенсивный, равномерный нагрев по всему материалу — явление, известное как джоулев нагрев.

Одновременно импульсный ток может вызывать кратковременные плазменные разряды в микроскопических зазорах между частицами порошка. Эта плазма очищает и активирует поверхности частиц, способствуя исключительно быстрому и эффективному связыванию.

Ключевые преимущества метода ИПС

Этот уникальный механизм обеспечивает несколько преобразующих преимуществ для материаловедения и инженерии.

Непревзойденная скорость и эффективность

Системы ИПС могут достигать скорости нагрева до 1000°C в минуту по сравнению с 5–20°C в минуту у традиционных печей. Это сокращает общее время обработки с многих часов до всего нескольких минут.

Более низкие температуры, превосходные результаты

Поскольку нагрев очень эффективен и локализован на поверхностях частиц, уплотнение происходит при гораздо более низких общих температурах — часто на сотни градусов ниже, чем при традиционных методах.

Это предотвращает нежелательный рост зерен, позволяя создавать материалы с чрезвычайно мелкими структурами нанометрового масштаба, обладающими превосходными механическими свойствами.

Исключительная плотность и чистота материала

Сочетание давления и быстрого, активируемого поверхностью нагрева с поразительной эффективностью выдавливает пористость, регулярно производя материалы с плотностью более 99%.

Процесс обычно проводится в вакууме, что предотвращает окисление и обеспечивает высокую чистоту материала.

Универсальность для передовых материалов

ИПС исключительно хорошо подходит для обработки трудноспекаемых материалов. К ним относятся металлы с очень высокой температурой плавления, передовая керамика и композитные материалы, которые не уплотняются должным образом при использовании традиционных методов.

Понимание компромиссов и ограничений

Хотя ИПС является мощным инструментом, это не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Ограничения по геометрии и размеру

Процесс ограничен формой графитовой формы, которая обычно представляет собой простой цилиндр. Это делает ИПС идеальным для изготовления базовых форм, таких как диски или блины, но менее подходящим для непосредственного создания сложных деталей, близких к конечной форме.

Требование к проводящей оснастке

Весь процесс зависит от электропроводности графитовой формы. Эти формы являются расходными материалами, которые могут быть дорогими и ограничивают максимальный размер спекаемой детали.

Не совсем точное название «Искровое плазменное спекание»

Хотя название броское, недавние исследования показывают, что устойчивая, широко распространенная плазма не всегда является доминирующим механизмом. Основным эффектом часто является быстрый резистивный (джоулев) нагрев. Тем не менее, название «Искровое плазменное спекание» закрепилось, и его преимущества остаются неоспоримыми независимо от точной терминологии.

Принятие правильного решения для вашей цели

ИПС — это специализированный инструмент. Решение о том, подходит ли оно для вашего проекта, полностью зависит от вашей основной цели.

- Если ваша основная цель — быстрое исследование и разработка: ИПС незаменимо для быстрого изготовления и итерации небольших партий новых материалов и сплавов.

- Если ваша основная цель — сохранение наноструктур: Низкотемпературный кратковременный процесс необходим для создания плотных наноматериалов без разрушения их уникальных свойств.

- Если ваша основная цель — уплотнение трудноспекаемых материалов: ИПС является предпочтительным методом для высокотемпературных металлов, керамики и композитов, которые не поддаются обработке в традиционных печах.

- Если ваша основная цель — крупносерийное производство простых форм: Скорость ИПС может сделать его жизнеспособным, высокопроизводительным методом производства для определенных компонентов.

Искровое плазменное спекание — это преобразующий инструмент, который позволяет инженерам и ученым создавать материалы нового поколения, которые ранее было невозможно изготовить.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Традиционное спекание |

|---|---|---|

| Метод нагрева | Импульсный постоянный ток (джоулев нагрев) | Внешний нагрев печи |

| Время процесса | Минуты | Часы |

| Типичная температура | Ниже (на сотни градусов) | Выше |

| Ключевое преимущество | Сохранение тонкой микроструктуры, высокая плотность | Хорошо зарекомендовал себя для простых форм |

| Идеально для | Наноматериалы, НИОКР, трудноспекаемые материалы | Крупносерийное производство простых деталей |

Готовы создавать материалы нового поколения?

Искровое плазменное спекание от KINTEK позволяет быстро создавать высокоплотные, мелкозернистые материалы, которые невозможно получить традиционными методами. Независимо от того, разрабатываете ли вы новые керамические изделия, металлические композиты или наноструктурированные материалы, наши решения ИПС обеспечивают скорость, контроль и низкотемпературную обработку, необходимые для сохранения критически важных свойств материала.

KINTEK специализируется на передовом лабораторном оборудовании для материаловедения. Позвольте нашим экспертам помочь вам интегрировать технологию ИПС в ваш рабочий процесс НИОКР или производства.

Свяжитесь с нашими специалистами по ИПС сегодня, чтобы обсудить ваши конкретные материаловедческие задачи и цели!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Какую роль играет высокочистый графитовый пуансон в вакуумном горячем прессовании керамики на основе TiB2? Ключ к высокой плотности

- Каково назначение изоляционных листов из нитрида бора (BN) в SPS? Разделение тепловых и электрических эффектов спекания

- Как вакуумный горячий пресс способствует формированию нанослоистых композитных материалов? Достижение точности на атомном уровне

- Каковы параметры спекания под искровым плазменным давлением? Мастер-температура, давление и время для оптимальной плотности

- Каковы ключевые различия между процессами холодного прессования и спекания и процессом горячего прессования оксидов?

- Как точный контроль температуры влияет на Cu/Ti3SiC2/C/MWCNTs? Оптимизация фазы и прочности

- В чем разница между горячим и холодным изостатическим прессованием? Руководство по формованию против уплотнения

- Как оборудование HIP улучшает слитки сплава Zr-1Mo? Достижение плотности и магнитной однородности