Искровое плазменное спекание (ИПС) — это передовая производственная техника, используемая для быстрой консолидации полимерных порошков в плотный, твердый материал. В отличие от традиционных методов, которые полагаются на медленный внешний нагрев в печи, ИПС использует комбинацию импульсного прямого электрического тока и одноосного давления для соединения полимерных частиц в течение нескольких минут.

Основное преимущество ИПС для полимеров — его исключительная скорость. Эта быстрая обработка минимизирует воздействие высоких температур на материал, предотвращая термическую деградацию, которая часто сопровождает традиционные методы, и позволяя создавать высокоэффективные полимерные композиты с чувствительными добавками.

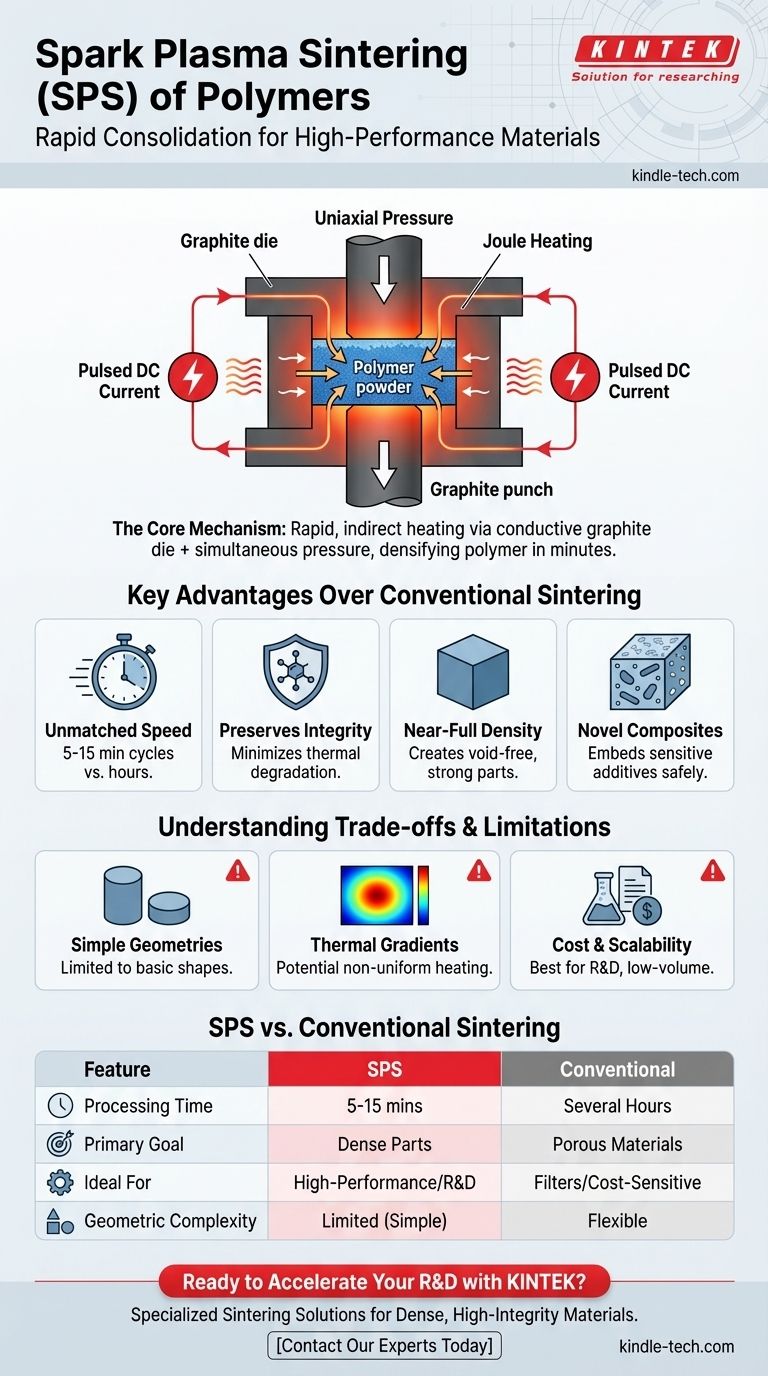

Основной механизм: как ИПС работает с полимерами

Хотя название предполагает прямую роль плазмы, основные механизмы спекания полимеров хорошо изучены как термические и механические процессы. Термин «искровая плазма» является известным неверным наименованием; ключ заключается в быстром локализованном нагреве.

Роль импульсного тока и джоулева нагрева

Полимерный порошок загружается в графитовую пресс-форму. Мощный импульсный постоянный ток (DC) пропускается через этот графитовый инструмент, а не непосредственно через изолирующий полимер.

Графит, обладая электрическим сопротивлением, нагревается чрезвычайно быстро за счет джоулева нагрева. Затем это тепло быстро передается в полимерный порошок, поднимая его температуру до точки спекания.

Влияние одноосного давления

Одновременно с нагревом на порошок через графитовые пуансоны прилагается значительное одноосное давление.

Это давление заставляет размягченные полимерные частицы плотно соприкасаться, способствуя пластической деформации и устраняя пустоты между ними. Синергия быстрого нагрева и давления является движущей силой быстрой консолидации.

Преодоление проблемы изолятора

Полимеры, как правило, являются электрическими изоляторами, поэтому импульсный ток не может эффективно проходить через них. ИПС преодолевает это, используя проводящую графитовую пресс-форму в качестве основного нагревательного элемента.

Этот непрямой нагрев невероятно эффективен, обеспечивая достижение полимером температуры обработки намного быстрее, чем в обычной печи, где тепло должно медленно излучаться и конвектировать внутрь.

Ключевые преимущества перед традиционным спеканием

Уникальный механизм ИПС дает явные преимущества перед традиционной обработкой полимеров, которая часто используется для создания пористых материалов, таких как фильтры из полиэтилена или полипропилена.

Непревзойденная скорость

Цикл ИПС обычно завершается за 5-15 минут. Это резкое сокращение по сравнению с традиционным горячим прессованием или спеканием в печи, которое может занять много часов.

Сохранение целостности полимера

Короткая продолжительность воздействия высоких температур является наиболее важным преимуществом. Это минимизирует термическую деградацию, такую как разрыв цепи или окисление, которые могут разрушить механические свойства полимера. Это позволяет обрабатывать термически чувствительные полимеры.

Достижение почти полной плотности

Сочетание давления и тепла эффективно устраняет пористость. В то время как традиционное спекание часто используется для создания намеренно пористых структур, ИПС превосходно подходит для производства полностью плотных, беспористых деталей с превосходной механической прочностью.

Создание новых композитов

ИПС исключительно хорошо подходит для создания композитов с полимерной матрицей. Чувствительные функциональные наполнители, такие как углеродные нанотрубки, графен или даже биологические молекулы, могут быть внедрены в полимерную матрицу без повреждения из-за длительного воздействия тепла.

Понимание компромиссов и ограничений

Несмотря на свои преимущества, ИПС является специализированной техникой с определенными ограничениями, которые делают ее непригодной для всех применений.

Геометрические ограничения

Процесс ограничен простыми геометриями, такими как диски, цилиндры и прямоугольные блоки. Зависимость от жесткой пресс-формы и одноосного давления не позволяет создавать сложные формы.

Потенциал для тепловых градиентов

В более крупных образцах или материалах с очень низкой теплопроводностью может возникать неоднородный нагрев. Внешняя часть образца может быть горячее, чем центр, что потенциально приводит к колебаниям плотности и механических свойств.

Стоимость оборудования и масштабируемость

Системы ИПС дорогие и сложные. Это делает технологию наиболее подходящей для исследований, разработок и малосерийного производства дорогостоящих компонентов, а не для массового производства.

Выбор правильного подхода к спеканию

Ваш выбор технологии должен соответствовать свойствам, которые вам необходимы в конечном продукте.

- Если ваш основной фокус — создание пористых материалов для фильтрации или диффузии: Традиционное спекание крупных полимерных частиц остается наиболее эффективным и экономичным методом.

- Если ваш основной фокус — быстрое прототипирование плотных, высокоэффективных полимерных деталей: Искровое плазменное спекание предлагает непревзойденное сочетание скорости и сохранения свойств.

- Если ваш основной фокус — разработка передовых композитов с термически чувствительными добавками: ИПС, пожалуй, является превосходной техникой для внедрения функциональных наполнителей без их повреждения или повреждения полимерной матрицы.

В конечном счете, выбор правильной техники зависит от того, является ли ваша конечная цель простой, экономически эффективной пористостью или передовой высокоплотной работой материала.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Традиционное спекание |

|---|---|---|

| Время обработки | 5 - 15 минут | Несколько часов |

| Основное преимущество | Минимизирует термическую деградацию; создает плотные детали | Экономически выгодно для создания пористых материалов |

| Идеально подходит для | Высокоэффективные детали, чувствительные композиты, НИОКР | Фильтры, пористые структуры, производство с учетом затрат |

| Геометрическая сложность | Ограничена (диски, цилиндры) | Более гибкая |

Готовы быстро прототипировать высокоэффективные полимерные детали или передовые композиты?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания. Наш опыт поможет вам использовать искровое плазменное спекание для создания плотных, высококачественных материалов с чувствительными добавками, при этом значительно сокращая время обработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ИПС может ускорить ваши исследования и разработку материалов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения