По своей сути плазменное спекание — это передовая технология производства, которая использует активированный ионизированный газ, известный как плазма, для быстрого нагрева и сплавления порошкообразных материалов в твердый, плотный объект. В отличие от традиционного спекания, которое полагается на медленный внешний нагрев в печи, плазменное спекание генерирует интенсивное тепло непосредственно внутри самого порошка. Это обеспечивает значительно более короткое время обработки и превосходный контроль над микроструктурой конечного материала, при этом наиболее распространенным методом является искровое плазменное спекание (ИПС).

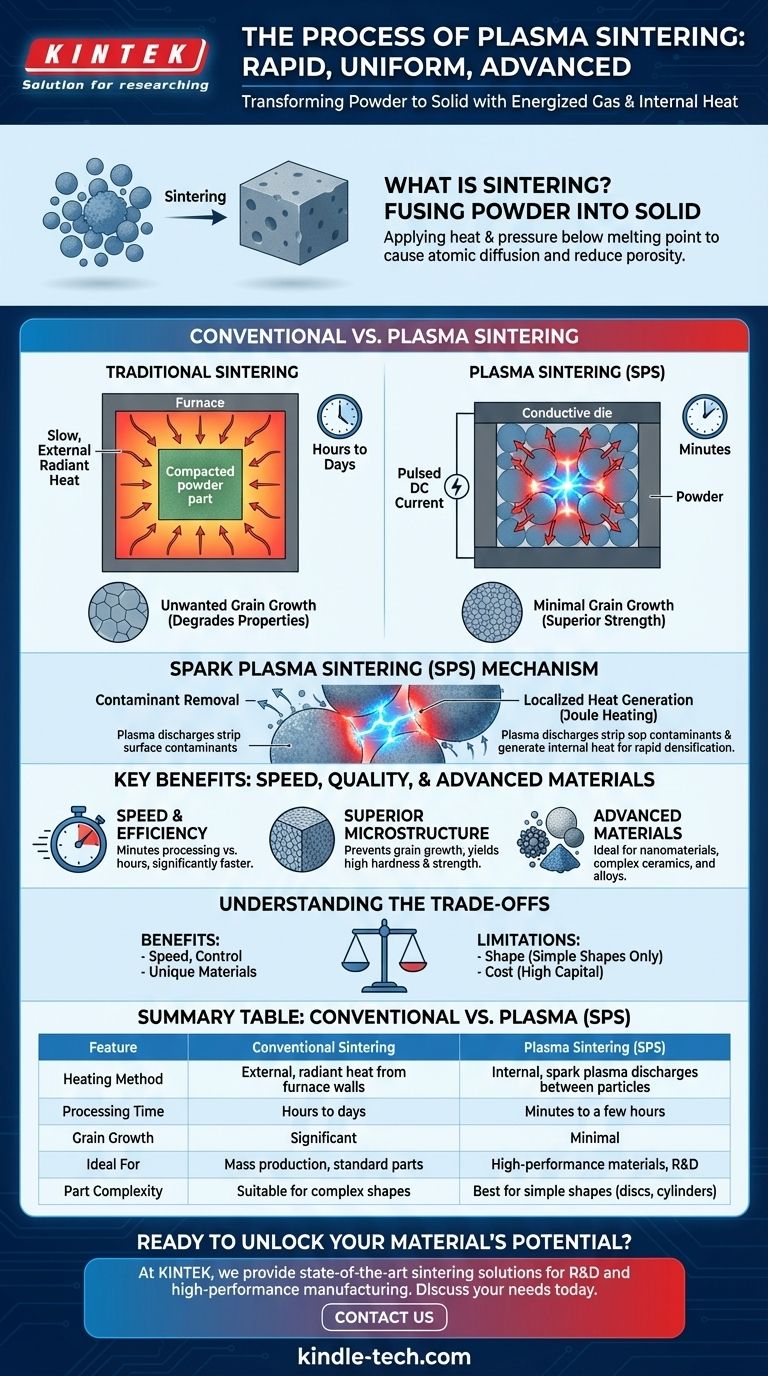

Фундаментальное различие между обычным и плазменным спеканием заключается не в цели, а в методе нагрева. В то время как традиционное спекание медленно нагревает материал снаружи внутрь, плазменное спекание использует электрическую энергию для создания плазменных разрядов между частицами порошка, нагревая их почти мгновенно изнутри наружу.

Основа: Понимание цели спекания

Что такое спекание?

Спекание — это процесс, который превращает скопление рыхлого порошка в твердую, связную массу. Это достигается путем приложения тепла и давления при температуре ниже точки плавления материала.

Тепло побуждает атомы перемещаться, или диффундировать, через границы отдельных частиц порошка. Это движение атомов эффективно сплавляет частицы вместе, уменьшая пустое пространство (пористость) между ними и создавая плотную, твердую деталь.

Традиционный процесс спекания

В традиционной печи спрессованная порошковая деталь (часто называемая «зеленой заготовкой») помещается внутрь и медленно нагревается. Тепло излучается от стенок печи, постепенно проникая в деталь.

Этот процесс часто бывает медленным и занимает много часов или даже дней. Длительное воздействие высоких температур необходимо для того, чтобы вся деталь достигла требуемой температуры для диффузии атомов и полного уплотнения детали.

Ключевые ограничения традиционного метода

Основным недостатком традиционного спекания является его скорость. Длительные циклы нагрева не только отнимают много времени, но и могут привести к критической проблеме: нежелательному росту зерен.

Поскольку материал выдерживается при высоких температурах, мелкие кристаллические зерна внутри него имеют тенденцию сливаться и увеличиваться в размерах. Это может ухудшить механические свойства материала, такие как его прочность и твердость.

Как плазма меняет правила игры: Механизм искрового плазменного спекания (ИПС)

Представляем плазму: четвертое состояние материи

Плазму часто называют четвертым состоянием материи. Это газ, который был активирован до такой степени, что его атомы ионизируются, создавая высокопроводящую и реактивную среду. Представьте это как контролируемую микроскопическую версию молнии.

Роль плазмы в спекании

В наиболее распространенном методе, искровом плазменном спекании (ИПС), порошок помещается в проводящую форму, обычно изготовленную из графита. Затем через форму и сам порошок пропускается импульсный ток постоянного тока (DC) с высоким амперажем.

Это создает кратковременные искровые плазменные разряды в микроскопических зазорах между частицами порошка. Эти плазменные искры оказывают два критических эффекта: они удаляют загрязнения с поверхностей частиц и генерируют интенсивное локализованное тепло точно в местах контакта частиц.

Результат: Быстрое и равномерное уплотнение

Поскольку тепло генерируется внутри и именно там, где это необходимо, порошок уплотняется с невероятной скоростью, часто в течение нескольких минут. Этот прямой, эффективный нагрев известен как джоулево тепло.

Общая температура печи и основной массы материала может оставаться ниже, чем при традиционном спекании, а время воздействия пиковой температуры резко сокращается. Это предотвращает нежелательный рост зерен, сохраняя тонкую микроструктуру исходного порошка.

Понимание компромиссов

Ключевое преимущество: Скорость и контроль микроструктуры

Самое большое преимущество плазменного спекания — это сочетание скорости и качества. Время обработки сокращается с часов до минут, а способность предотвращать рост зерен позволяет создавать материалы с исключительно мелкими зернами, что приводит к превосходной твердости и прочности.

Ключевое преимущество: Обработка передовых материалов

ИПС особенно эффективно для уплотнения материалов, которые трудно спекать традиционными методами. К ним относятся наноматериалы, уникальные свойства которых теряются при росте зерен, а также передовая керамика или композиты.

Основное ограничение: Форма и масштаб

Основное ограничение ИПС — геометрическая сложность. Процесс зависит от пропускания тока через простую форму, поэтому он лучше всего подходит для изготовления простых форм, таких как диски, цилиндры и блоки. Создание больших или сложных деталей значительно сложнее, чем при использовании других методов, таких как 3D-печать или литье пластмасс под давлением.

Фактор стоимости

Системы ИПС более сложны и требуют более высоких капитальных затрат, чем традиционные печи для спекания. Это делает технологию более подходящей для высокоценных применений в исследованиях и передовом производстве, а не для массового производства простых компонентов.

Выбор правильного варианта для вашей цели

При выборе метода спекания ваша конечная цель является наиболее важным фактором.

- Если ваш основной акцент делается на экономически эффективном массовом производстве стандартных деталей: Традиционное спекание остается надежным и масштабируемым выбором.

- Если ваш основной акцент делается на создании высокоэффективных материалов с превосходной прочностью: Плазменное спекание (ИПС) — идеальная технология для достижения высокой плотности при сохранении мелкозернистой микроструктуры.

- Если ваш основной акцент делается на быстром исследовании и разработке новых сплавов или композитов: Скорость плазменного спекания делает его непревзойденным инструментом для быстрого итеративного тестирования новых составов материалов.

В конечном счете, понимание фундаментального различия в механизме нагрева является ключом к выбору правильной технологии для достижения ваших целей по производительности материалов.

Сводная таблица:

| Характеристика | Традиционное спекание | Плазменное спекание (ИПС) |

|---|---|---|

| Метод нагрева | Внешний, излучаемое тепло от стенок печи | Внутренние, искровые плазменные разряды между частицами |

| Время обработки | Часы до дней | Минуты до нескольких часов |

| Рост зерен | Значительный из-за длительного воздействия высоких температур | Минимальный из-за быстрой обработки |

| Идеально для | Экономически эффективное массовое производство стандартных деталей | Высокоэффективные материалы, наноматериалы, НИОКР |

| Сложность деталей | Подходит для сложных форм | Лучше всего подходит для простых форм (диски, цилиндры) |

Готовы раскрыть потенциал плазменного спекания для ваших передовых материалов?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования, включая передовые решения для спекания, для удовлетворения требовательных нужд исследований и высокоэффективного производства. Независимо от того, разрабатываете ли вы новые сплавы, работаете с наноматериалами или стремитесь к превосходным свойствам материалов, наш опыт поможет вам достичь быстрого и точного уплотнения.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наши решения могут ускорить ваши НИОКР и улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Спекание — это то же самое, что и горячее прессование? Откройте для себя ключевые различия для улучшения характеристик материала

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Каковы технологические преимущества использования SPS для UHTC? Получение мелкозернистой, высокопрочной керамики быстрее

- Почему точный контроль температуры имеет решающее значение для вакуумного горячего прессования? Освоение изготовления композитов с алюминиевой матрицей

- Какова основная функция печи для вакуумного горячего прессования? Освоение изготовления композитов, армированных волокнами SiC

- Каковы основные функции печи для спекания в вакуумном горячем прессе? Достижение высокой плотности и металлургической связи

- Что такое SPS в материаловедении? Достижение полной плотности без роста зерна

- Какова роль высокопрочных графитовых форм при вакуумном горячем прессовании бериллия? Повышение плотности и точности