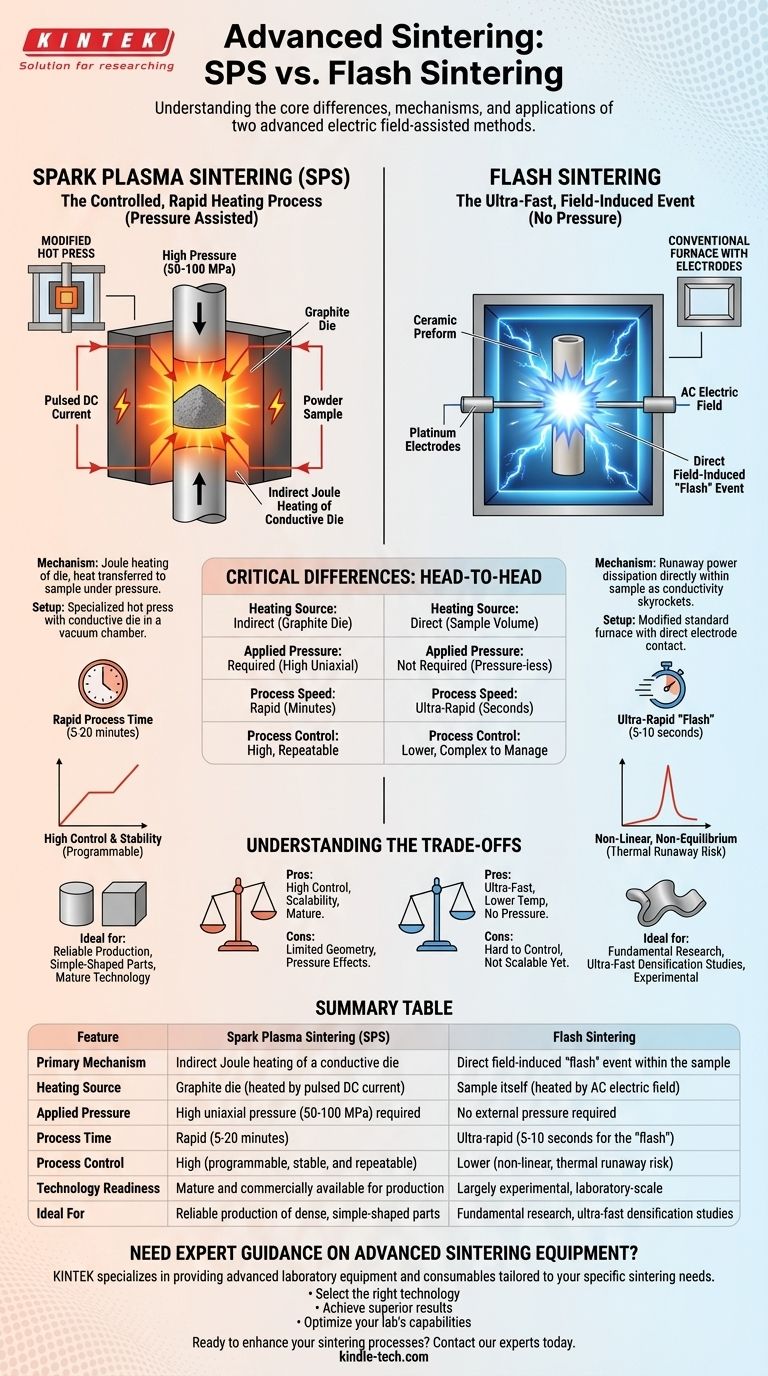

По сути, искровое плазменное спекание (SPS) и флэш-спекание — это передовые методы, использующие электрическое поле для быстрого уплотнения материалов. Однако они основаны на принципиально разных механизмах. SPS — это контролируемый, быстрый процесс нагрева, использующий проводящую пресс-форму и давление, в то время как флэш-спекание — это сверхбыстрое, индуцированное полем событие, вызывающее почти мгновенное уплотнение непосредственно внутри самого материала.

Ключевое различие заключается в роли электрического поля и физической установке. SPS использует поле для нагрева графитовой пресс-формы, которая затем нагревает образец под давлением. Флэш-спекание прикладывает поле непосредственно к образцу, запуская внезапное внутреннее событие уплотнения всего за несколько секунд.

Разбор искрового плазменного спекания (SPS)

Искровое плазменное спекание, также известное как метод спекания с помощью поля (FAST), является более устоявшимся и коммерчески доступным процессом.

Основной механизм: Джоулево тепло и давление

SPS работает путем пропускания импульсного постоянного тока (DC) через проводящую графитовую пресс-форму, содержащую порошкообразный образец. Этот ток генерирует огромное тепло за счет эффекта Джоуля.

Это тепло быстро и равномерно передается образцу. Одновременно прикладывается высокое одноосное давление (например, 50–100 МПа), которое способствует перегруппировке частиц и уплотнению.

Установка: Модифицированный горячий пресс

Аппарат SPS, по сути, является специализированным горячим прессом. Порошок загружается в графитовую пресс-форму, которая затем помещается между двумя пуансонами в вакуумной камере. Вся сборка пресс-формы/пуансонов действует как нагревательный элемент и инструмент для приложения давления.

Ключевые характеристики: Быстрота и равномерность

Основное преимущество SPS — его скорость и контроль. Он достигает чрезвычайно высоких скоростей нагрева (до 1000°C/мин), что позволяет достичь полного уплотнения за минуты, а не за часы, требуемые при традиционном спекании. Такая короткая продолжительность сохраняет мелкозернистую микроструктуру.

Понимание флэш-спекания

Флэш-спекание — это более новая, более экспериментальная техника, которая дает результаты в еще более сжатые сроки.

Основной механизм: Событие «Вспышки»

При флэш-спекании два электрода прикрепляются непосредственно к керамической заготовке, которая помещается в обычную печь. Печь предварительно нагревает образец до определенной температуры.

Затем применяется переменное электрическое поле. Как только достигается критическое сочетание температуры и напряженности поля, электропроводность материала внезапно и резко возрастает. Это запускает событие рассеивания мощности по нарастающей внутри образца, что приводит к полному уплотнению всего за 5–10 секунд.

Установка: Обычная печь с электродами

В отличие от специализированной машины SPS, флэш-спекание может выполняться путем модификации стандартной лабораторной печи. Ключевыми компонентами являются источник питания и электроды (часто платиновые), которые контактируют непосредственно с образцом. Важно, что высокое внешнее давление не требуется.

Ключевые характеристики: Сверхбыстрота и нелинейность

Флэш-спекание определяется своей экстремальной скоростью и нелинейным поведением. «Вспышка» — это пороговое явление: ничего не происходит до достижения критической точки, после чего уплотнение происходит почти мгновенно.

Критические различия: Сравнение бок о бок

Понимание того, где расходятся эти методы, является ключом к выбору правильного.

Источник и метод нагрева

SPS в основном использует непрямой нагрев. Ток нагревает графитовую пресс-форму, которая, в свою очередь, нагревает образец посредством теплопроводности и излучения.

Флэш-спекание использует прямой нагрев. Энергия рассеивается непосредственно в объеме образца, когда его проводимость резко возрастает, вызывая уплотнение.

Скорость и временные рамки

SPS — быстрый, общее время процесса обычно составляет от 5 до 20 минут.

Флэш-спекание — сверхбыстрое. Собственно событие уплотнения, «вспышка», завершается за считанные секунды.

Прилагаемое давление

SPS по своей сути является методом с поддержкой давления. Высокое одноосное давление является критическим компонентом процесса.

Флэш-спекание, как правило, не требует внешнего давления. Уплотнение полностью обусловлено электротермическим событием внутри материала.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; каждый имеет существенные компромиссы.

Контроль и стабильность процесса

SPS предлагает превосходный контроль процесса. Профили температуры и давления программируются и высоко повторяемы, что делает его надежным и стабильным производственным методом.

Флэш-спекание — это неравновесный процесс, которым может быть трудно управлять. Событие «вспышки» представляет собой форму теплового разгона, которую необходимо тщательно контролировать, ограничивая ток, чтобы предотвратить повреждение образца, плавление или образование дуги.

Геометрия образца и масштабируемость

SPS ограничен простыми формами и размерами, которые могут быть размещены в жесткой графитовой пресс-форме (обычно цилиндры или квадраты). Однако технология зрелая, и доступны крупномасштабные машины для промышленного производства.

Флэш-спекание в принципе более гибкое в отношении геометрии, но в настоящее время гораздо менее зрелое. Оно остается преимущественно лабораторной техникой, и его масштабирование для промышленного использования является серьезной текущей проблемой.

Выбор правильного варианта для вашего применения

Ваш выбор полностью зависит от целей вашего проекта, от промышленного производства до фундаментальных исследований.

- Если ваш основной фокус — надежное производство плотных деталей простой формы: SPS — более зрелый, надежный и предсказуемый выбор для достижения высококачественных результатов.

- Если ваш основной фокус — фундаментальные исследования сверхбыстрого уплотнения: Флэш-спекание предлагает уникальные, беспрецедентные возможности для изучения поведения материалов в экстремальных, неравновесных условиях.

- Если ваш основной фокус — спекание при максимально низких температурах печи: Флэш-спекание может обеспечить уплотнение при температурах печи на сотни градусов ниже, чем даже SPS.

- Если ваш основной фокус — избежание эффектов, вызванных давлением, или затрат на оснастку: Безэлектродный характер и более простое оборудование флэш-спекания делают его привлекательным вариантом для определенных исследовательских применений.

В конечном счете, выбор правильного передового метода спекания требует понимания того, что вы выбираете между контролируемым, быстрым процессом нагрева (SPS) и сверхбыстрым, управляемым полем физическим событием (Flash).

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Флэш-спекание |

|---|---|---|

| Основной механизм | Непрямой джоулев нагрев проводящей пресс-формы | Прямое индуцированное полем событие «вспышки» внутри образца |

| Источник нагрева | Графитовая пресс-форма (нагревается импульсным постоянным током) | Сам образец (нагревается переменным электрическим полем) |

| Прилагаемое давление | Требуется высокое одноосное давление (50–100 МПа) | Внешнее давление не требуется |

| Время процесса | Быстрое (5–20 минут) | Сверхбыстрое (5–10 секунд для «вспышки») |

| Контроль процесса | Высокий (программируемый, стабильный и повторяемый) | Ниже (нелинейный, риск теплового разгона) |

| Готовность технологии | Зрелая и коммерчески доступная для производства | В основном экспериментальная, лабораторного масштаба |

| Идеально подходит для | Надежного производства плотных деталей простой формы | Фундаментальных исследований, изучения сверхбыстрого уплотнения |

Нужна консультация эксперта по оборудованию для передового спекания?

Выбор между искровым плазменным спеканием и флэш-спеканием — это критическое решение, которое влияет на результаты ваших исследований и эффективность производства. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в спекании.

Мы поможем вам:

- Выбрать правильную технологию для вашего применения, будь то надежное производство с помощью SPS или передовые исследования с использованием флэш-спекания.

- Достичь превосходных результатов благодаря точному контролю температуры, равномерному нагреву и надежной работе.

- Оптимизировать возможности вашей лаборатории с помощью оборудования, которое повышает эффективность и ускоряет разработку ваших материалов.

Готовы улучшить свои процессы спекания? Свяжитесь с нашими экспертами сегодня для получения персональной консультации и узнайте, как решения KINTEK могут способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Сборка герметизации выводов проходного электрода вакуумного фланца CF KF для вакуумных систем

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для спекания зубной керамики

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Как горячее изостатическое прессование (ГИП) улучшает характеристики литиевых гранатов Al-LLZ? Достижение плотности и прозрачности более 98%

- Каковы технологические преимущества использования вакуумной горячей прессовой печи? Достижение превосходной степени уплотнения и контроля зерна

- Каковы недостатки горячего прессования? Ключевые ограничения для вашего производственного процесса

- Какие типы нагревательных элементов используются в печах для вакуумного горячего прессования? Выберите подходящий нагреватель для вашего процесса

- Как вакуумная печь горячего прессования обеспечивает высокую плотность? Улучшение характеристик медных контактов

- Каковы основные функции печи для вакуумного горячего прессования? Руководство эксперта по производству сплавов W-Ti

- Какую роль играет печь для вакуумного горячего прессования в синтезе C-SiC-B4C-TiB2? Достижение прецизионного уплотнения до 2000°C

- Что такое процесс спекания горячим прессованием? Достижение максимальной плотности и сложных форм