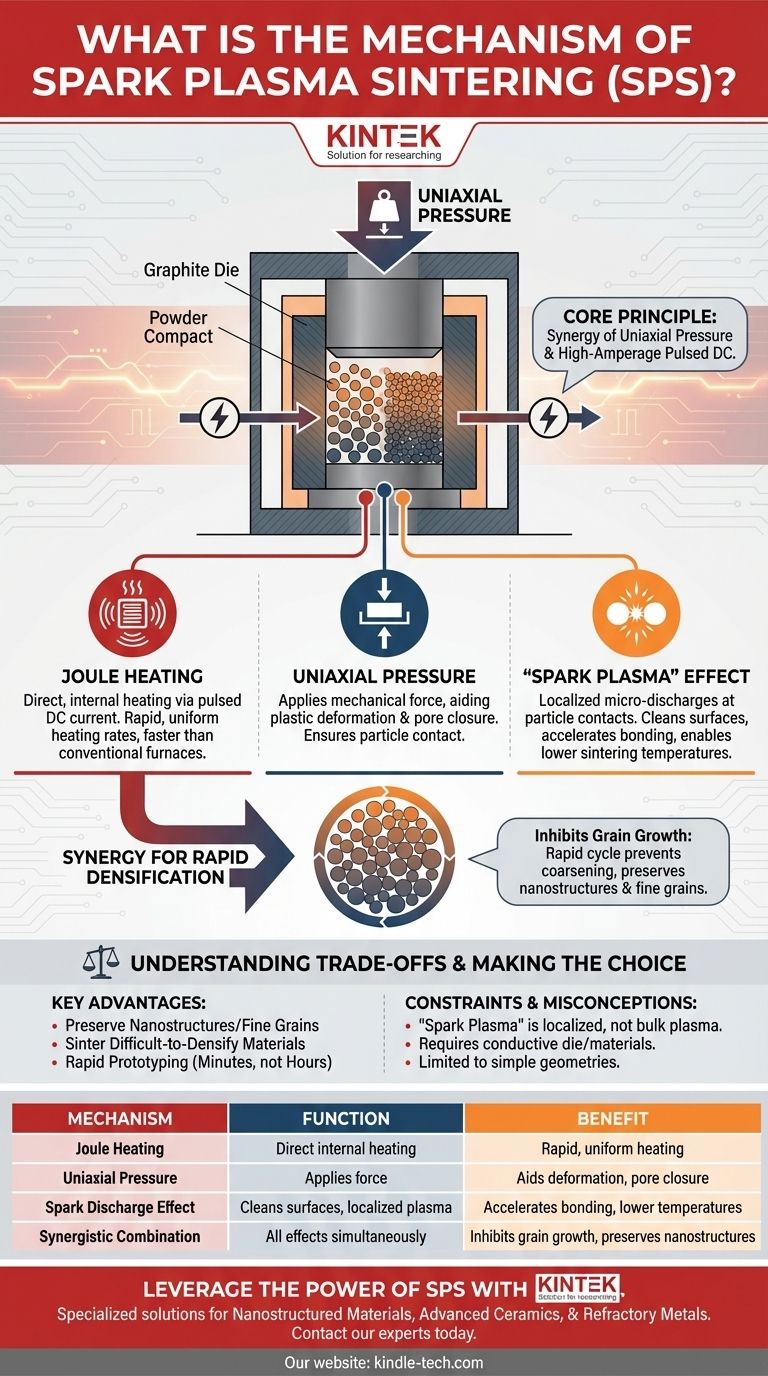

По своей сути, искровое плазменное спекание (SPS) — это передовая технология спекания, которая использует комбинацию одноосного давления и сильноточного импульсного постоянного тока (DC) для быстрой консолидации порошков в плотное твердое тело. В отличие от традиционных печей, которые нагревают снаружи, SPS пропускает ток непосредственно через образец и его проводящую форму, генерируя интенсивное тепло именно там, где это необходимо. Это уникальное сочетание факторов резко ускоряет уплотнение.

Центральный механизм SPS — это не один процесс, а синергия трех эффектов: быстрое джоулево тепловыделение, механическое давление, вызывающее пластическую деформацию, и обсуждаемый, но критически важный эффект «искровой плазмы», который очищает и активирует поверхности частиц посредством локализованных электрических разрядов. Эта комбинация позволяет осуществлять более быстрое спекание при более низких температурах, сохраняя уникальные микроструктуры материалов.

Деконструкция механизма SPS

Чтобы по-настоящему понять SPS, мы должны разобрать ключевые явления, которые происходят одновременно в течение очень короткого цикла процесса.

Джоулево тепловыделение: основной движущий фактор

Основным механизмом нагрева в SPS является джоулево тепловыделение. Когда сильноточный постоянный ток проходит через проводящую графитовую форму и, во многих случаях, через сам порошковый брикет, электрическое сопротивление генерирует интенсивное, быстрое и равномерное тепло.

Это принципиально отличается от традиционной печи, которая полагается на более медленное излучение и конвекцию для нагрева образца снаружи внутрь. Прямой внутренний нагрев в SPS отвечает за его исключительно высокую скорость нагрева.

Одноосное давление: содействие деформации

Одновременно с электрическим током на форму подается одноосная сила. Это давление выполняет критически важную механическую функцию.

Оно заставляет частицы порошка плотно контактировать друг с другом, что необходимо как для электропроводности, так и для теплопередачи. При повышенных температурах это давление также вызывает пластическую деформацию в точках контакта частиц, помогая закрывать поры и механически способствуя процессу уплотнения.

Эффект «искровой плазмы»: предмет споров

Самый уникальный — и обсуждаемый — аспект SPS — это влияние импульсного напряжения постоянного тока на микроскопическом уровне между отдельными частицами порошка.

Хотя название предполагает устойчивое плазменное поле, общепризнано, что процесс генерирует локализованные микроразряды или искры в пустотах между частицами. Считается, что этот кратковременный разряд создает карман высокотемпературной плазмы.

Эта локализованная плазма оказывает два глубоких воздействия. Во-первых, она помогает удалять загрязнения и оксидные слои с поверхностей частиц, создавая чистые, активные участки. Во-вторых, она способствует быстрому переносу массы, ускоряя образование «шейк», которые скрепляют частицы вместе.

Как эти факторы сочетаются для быстрого уплотнения

Сила SPS заключается в идеальной синергии этих трех механизмов, создающих среду, которая исключительно эффективна для уплотнения.

Синергетический процесс

Давление создает точки контакта между частицами. Джоулево тепловыделение обеспечивает необходимое общее тепловое воздействие. Эффект искрового разряда обеспечивает финальный, сильно локализованный выброс энергии точно в этих точках контакта для преодоления энергетических барьеров и сваривания частиц вместе.

Ингибирование роста зерен

Ключевое преимущество этого быстрого низкотемпературного процесса — подавление роста зерен. При традиционном спекании длительное выдерживание при высоких температурах позволяет зернам укрупняться, что может ухудшить механические свойства.

Поскольку SPS завершает уплотнение за минуты, материал становится полностью плотным до того, как зерна успевают значительно вырасти. Это делает его бесценным инструментом для получения наноструктурированных и мелкозернистых материалов.

Понимание компромиссов и заблуждений

Несмотря на свою мощь, важно подходить к SPS с четким пониманием его нюансов и ограничений.

Название может вводить в заблуждение

Термин «Искровое плазменное спекание» в некотором роде является неточным. Большинство исследователей сходятся во мнении, что стабильная объемная плазма не генерируется. Ключевое электрическое явление точнее описывается как локализованный электрический разряд между промежутками частиц, а не как однородное плазменное поле.

Ограничения по материалам и геометрии

SPS наиболее эффективно работает с электропроводящими или полупроводниковыми материалами и требует проводящей формы, которая почти всегда является графитовой. Хотя существуют методы для спекания непроводящих материалов, это более сложный процесс. Процесс также обычно ограничен получением простых геометрических форм, таких как диски и цилиндры.

Процесс не до конца понят

Как показывают исследования, единой и общепринятой модели механизма SPS пока не существует. Хотя основные принципы хорошо установлены, точное взаимодействие электрических, тепловых и механических эффектов на микроуровне по-прежнему является областью активного изучения.

Выбор правильного варианта для вашей цели

Понимание механизма SPS позволяет определить, когда он является лучшим выбором по сравнению с традиционными методами, такими как горячее прессование или печное спекание.

- Если ваш основной фокус — сохранение наноструктур или мелких зерен: SPS — идеальный выбор, поскольку его быстрое время цикла предотвращает рост зерен, который происходит при длительном высокотемпературном спекании.

- Если ваш основной фокус — спекание трудноуплотняемых материалов: Активация поверхности за счет искрового разряда делает SPS высокоэффективным для консолидации передовой керамики, композитов и тугоплавких металлов, которые сопротивляются традиционным методам.

- Если ваш основной фокус — быстрое открытие и прототипирование материалов: Весь процесс SPS занимает минуты, а не часы, что делает его непревзойденным инструментом для быстрой разработки и тестирования новых составов материалов.

В конечном счете, понимание механизма SPS заключается в использовании его уникального сочетания тепла, давления и электрической энергии для создания передовых материалов со свойствами, которые просто недостижимы для традиционных методов.

Сводная таблица:

| Компонент механизма | Ключевая функция | Полученная выгода |

|---|---|---|

| Джоулево тепловыделение | Прямой внутренний нагрев с помощью импульсного тока постоянного тока | Быстрый, равномерный нагрев; более быстрые циклы процесса |

| Одноосное давление | Приложение силы к порошковому брикету | Способствует пластической деформации и закрытию пор |

| Эффект искрового разряда | Очищает поверхности и создает локализованную плазму в точках контакта частиц | Ускоряет связывание; позволяет использовать более низкие температуры спекания |

| Синергетическая комбинация | Все три эффекта работают одновременно | Подавляет рост зерен; сохраняет наноструктуры |

Готовы использовать мощь SPS в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы искрового плазменного спекания. Наши решения разработаны для исследователей и инженеров, занимающихся разработкой наноструктурированных материалов, передовой керамики и тугоплавких металлов.

Выбирая KINTEK, вы получаете партнера, который поможет вам достичь быстрого уплотнения при сохранении критически важных микроструктур материалов, ускоряя открытие и прототипирование ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система SPS может удовлетворить ваши конкретные исследовательские цели.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое распыление поверхности? Руководство по прецизионному нанесению и травлению тонких пленок

- Какова роль спекания? Преобразование порошка в прочные, сложные детали

- Каковы области применения синтетических алмазов? От режущих инструментов до квантовых компьютеров

- Какая термическая обработка обеспечивает максимальную твердость? Закалка для образования мартенсита для максимальной твердости

- Какие технические проблемы решает вакуумная сушильная печь в экспериментах с растворами AAS? Обеспечение чистоты и точности

- Что можно изготовить с помощью термопластавтомата? Эффективное массовое производство высококачественных пластиковых деталей

- Каково применение агломерата в доменной печи? Оптимизация производства чугуна с помощью специально подготовленного сырья

- Может ли ювелир определить, был ли бриллиант облагорожен? Вся правда об обработке бриллиантов