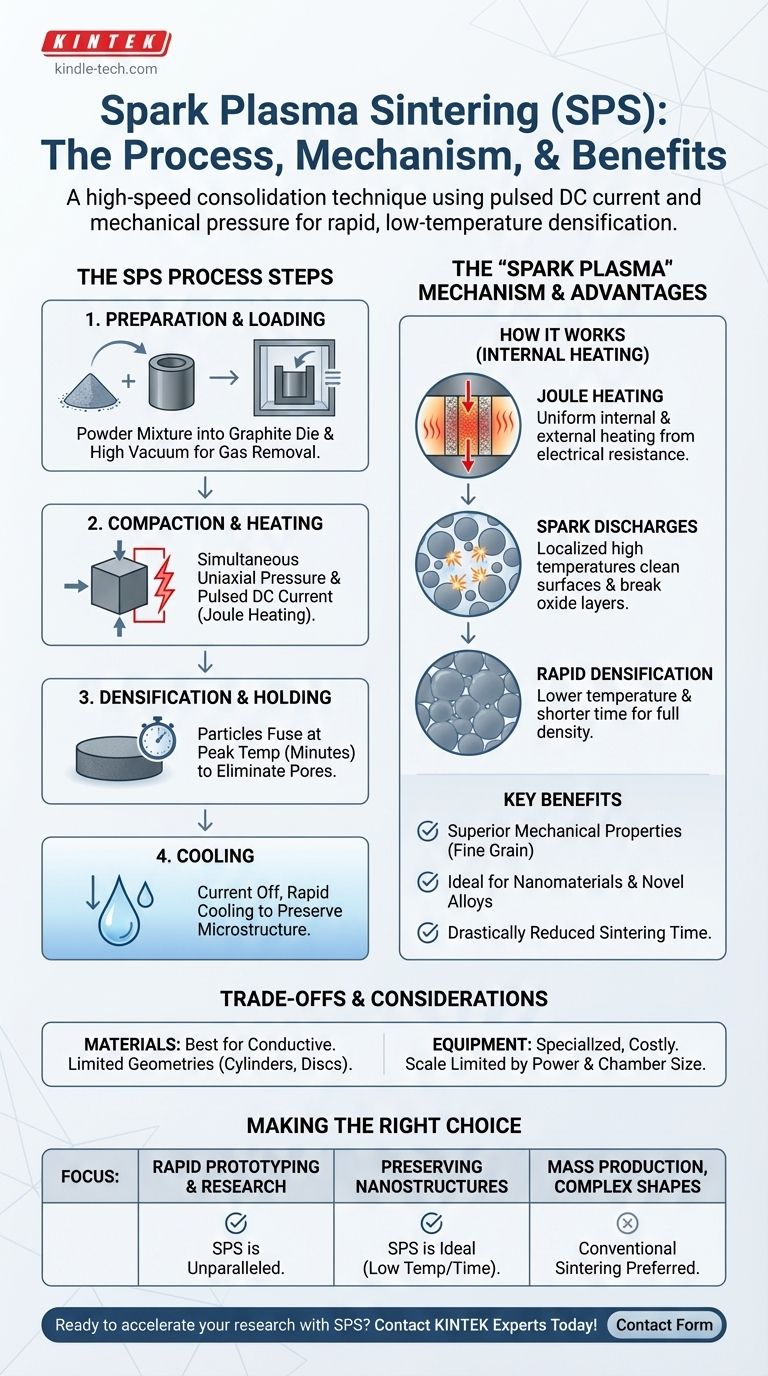

Искровое плазменное спекание (ИПС) — это высокоскоростная техника консолидации, которая обычно включает четыре рабочих этапа: загрузку и вакуумирование, одновременное приложение давления и электрического тока для нагрева, короткий период выдержки для уплотнения и, наконец, быстрое охлаждение. Уникальность ИПС заключается в его механизме нагрева, при котором импульсный постоянный ток проходит через проводящую матрицу и сам порошковый образец, что приводит к чрезвычайно быстрому и равномерному нагреву.

Ключевое отличие в искровом плазменном спекании заключается не только в этапах, но и в том, как они выполняются. Комбинируя механическое давление с прямым нагревом электрическим током, ИПС значительно сокращает время и температуру, необходимые для сплавления частиц в плотное твердое тело, по сравнению с обычными методами.

Процесс ИПС: пошаговый разбор

Хотя основная часть процесса происходит внутри машины, понимание полного рабочего процесса от порошка до готовой детали имеет важное значение.

H3: Подготовка "сырца"

Прежде чем процесс ИПС может начаться, необходимо подготовить исходный материал. Обычно это включает смешивание порошкообразных металлов или керамики, часто с добавками, для создания однородной смеси. Затем этот порошок загружается в проводящую матрицу, чаще всего изготовленную из графита.

H3: Этап 1: Загрузка и удаление газа

Матрица, содержащая порошок, помещается в камеру процесса ИПС. Затем камера герметизируется и вакуумируется до высокого вакуума. Этот этап критически важен для удаления воздуха и других захваченных газов, которые могут вызвать окисление или примеси в конечном продукте.

H3: Этап 2: Уплотнение и нагрев

Это основное событие, которое отличает ИПС. Одноосное давление прикладывается к порошку через пуансоны, в то время как высокоамперный, низковольтный импульсный постоянный ток пропускается непосредственно через матрицу и образец. Это генерирует быстрый, равномерный нагрев по всему материалу.

H3: Этап 3: Уплотнение и выдержка

Сочетание давления и высокой температуры приводит к деформации и сплавлению отдельных порошковых частиц, процесс, известный как уплотнение. Материал выдерживается при пиковой температуре спекания в течение очень короткого времени — часто всего несколько минут — чтобы поры были устранены, а деталь достигла своей целевой плотности.

H3: Этап 4: Охлаждение

После завершения уплотнения электрический ток отключается. Затем система быстро охлаждается, часто с помощью вспомогательных средств. Это быстрое охлаждение помогает сохранить мелкозернистую микроструктуру материала, что часто желательно для достижения превосходных механических свойств.

Что на самом деле означает "искровая плазма"

Название может вводить в заблуждение. Хотя настоящая плазма обычно не генерируется, между частицами порошка происходят уникальные электрические явления, которые ускоряют процесс спекания.

H3: Доминирующая роль джоулева нагрева

Основным механизмом нагрева является джоулев нагрев. Когда электрический ток проходит через проводящую графитовую матрицу и порошковый компакт, их внутреннее электрическое сопротивление вызывает их очень быстрый и равномерный нагрев. Матрица нагревает образец снаружи, в то время как ток, проходящий через порошок, нагревает его изнутри.

H3: Влияние "искровых" разрядов

На микроскопическом уровне электрические разряды могут возникать в зазорах между соседними частицами порошка. Эта кратковременная искра создает локальную, сверхвысокую температуру, которая служит двум ключевым целям. Она очищает поверхности частиц путем испарения примесей и разрушает оксидные слои, что подготавливает поверхности для превосходного связывания.

H3: Результат: быстрое низкотемпературное уплотнение

Этот двойной механизм нагрева позволяет материалу достигать температуры спекания за минуты, а не за часы. Активация поверхности от искровых разрядов более эффективно способствует образованию "шейки" между частицами, обеспечивая полное уплотнение при температурах на несколько сотен градусов ниже, чем в обычной печи.

Понимание компромиссов и соображений

Хотя ИПС является мощным инструментом, это не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

H3: Материальные и геометрические ограничения

ИПС наиболее эффективен для материалов с хотя бы некоторой электропроводностью. Хотя изоляционная керамика может быть спечена, потому что графитовая матрица нагревается, процесс менее эффективен. Кроме того, использование жесткой матрицы и одноосного давления обычно ограничивает процесс простыми формами, такими как цилиндры и диски.

H3: Оборудование и масштаб

Системы ИПС являются специализированными и более дорогими, чем традиционные печи. Размер компонентов, которые могут быть произведены, также ограничен размером рабочей камеры и огромной электрической мощностью, необходимой для более крупных деталей.

Правильный выбор для вашей цели

Выбор метода спекания полностью зависит от конкретных потребностей вашего проекта в скорости, свойствах материала и геометрии.

- Если ваша основная цель — быстрое прототипирование или исследования: ИПС — это непревзойденный инструмент для быстрого производства плотных образцов новых сплавов или композитов для тестирования.

- Если ваша основная цель — сохранение наноструктур: Короткое время цикла и более низкие температуры ИПС идеально подходят для консолидации наноматериалов без значительного роста зерен.

- Если ваша основная цель — массовое производство сложных форм: Традиционные процессы спекания, такие как литье металлов под давлением, часто более масштабируемы и экономически эффективны для крупносерийных, геометрически сложных деталей.

В конечном итоге, освоение искрового плазменного спекания заключается в использовании его невероятной скорости и эффективности для материалов, где приоритетом является мелкозернистая, полностью плотная микроструктура.

Сводная таблица:

| Этап процесса ИПС | Ключевое действие | Основное преимущество |

|---|---|---|

| 1. Загрузка и удаление газа | Порошок загружается в графитовую матрицу; камера вакуумируется. | Удаляет газы для предотвращения окисления и примесей. |

| 2. Уплотнение и нагрев | Одновременно прикладываются одноосное давление и импульсный постоянный ток. | Быстрый, равномерный нагрев посредством джоулева нагрева и искровых разрядов. |

| 3. Уплотнение и выдержка | Материал выдерживается при пиковой температуре в течение короткого времени (минут). | Частицы сплавляются, устраняя поры для достижения почти полной плотности. |

| 4. Охлаждение | Ток отключается; система быстро охлаждается. | Сохраняет мелкозернистую микроструктуру для превосходных свойств. |

Готовы использовать скорость и точность искрового плазменного спекания для ваших исследований или прототипирования?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания, чтобы помочь вам достичь быстрого уплотнения и сохранить деликатные наноструктуры. Наш опыт поддерживает исследователей и инженеров в разработке материалов с превосходными свойствами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут ускорить достижение ваших целей в области разработки материалов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS