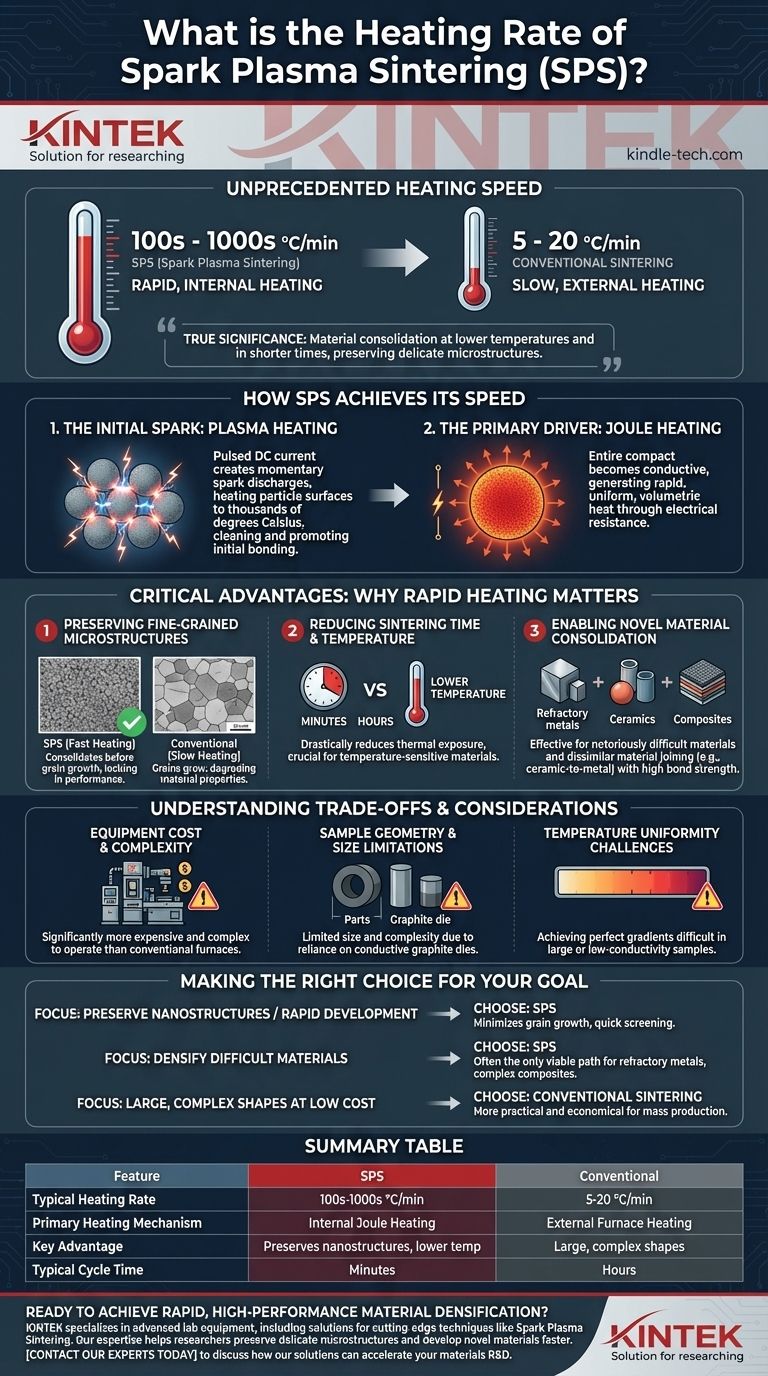

Короче говоря, скорость нагрева при искровом плазменном спекании (SPS) исключительно высока. В то время как обычные печи нагревают со скоростью 5-20°C в минуту, SPS может достигать скорости нагрева в сотни или даже тысячи градусов Цельсия в минуту, позволяя завершить полный цикл спекания за долю времени.

Истинное значение быстрого нагрева в SPS заключается не только в скорости, но и в том, как он принципиально меняет процесс спекания. Этот уникальный механизм нагрева позволяет уплотнять материал при более низких общих температурах и за более короткое время, что критически важно для сохранения хрупких, высокопроизводительных микроструктур, которые в противном случае были бы разрушены.

Как SPS достигает беспрецедентной скорости нагрева

Быстрый нагрев не является особенностью внешней печи, а генерируется непосредственно внутри самого материала. Это достигается за счет комбинации двух различных механизмов нагрева.

Начальная искра: плазменный нагрев

Процесс начинается с пропускания импульсного постоянного тока через проводящую матрицу и порошковый компакт. В точках контакта между отдельными частицами порошка электрическое сопротивление высокое, что вызывает кратковременные искровые разряды.

Эти искры создают локальную и кратковременную плазму, нагревая поверхности частиц до температур в несколько тысяч градусов Цельсия. Этот интенсивный, кратковременный нагрев очищает и активирует поверхности частиц, испаряя примеси и способствуя начальному образованию «шеек», которые связывают частицы вместе.

Основной движущий фактор: джоулев нагрев

После установления первоначальных контактов весь порошковый компакт становится более проводящим. Затем основной механизм нагрева переходит к джоулеву нагреву.

Это тот же принцип, который вызывает нагрев провода при прохождении через него электричества. Электрическое сопротивление порошкового компакта в целом генерирует быстрый, равномерный и объемный нагрев по всему материалу.

Критическое преимущество: почему важен быстрый нагрев

Скорость SPS — это средство для достижения цели. Быстрый нагрев и короткое время обработки открывают значительные преимущества в материаловедении, недостижимые при использовании обычных методов спекания.

Сохранение мелкозернистых микроструктур

Многие передовые материалы обязаны своими превосходными свойствами чрезвычайно малым или наноразмерным зернистым структурам. При медленном, обычном нагреве эти зерна успевают вырасти, что может ухудшить конечные свойства материала.

Поскольку SPS настолько быстр, он уплотняет порошок в плотное твердое тело до того, как зерна успеют вырасти. Это позволяет сохранить рафинированные микроструктуры, созданные такими процессами, как криогенное измельчение, обеспечивая желаемые характеристики.

Сокращение времени и температуры спекания

Локальный перегрев на поверхностях частиц позволяет эффективно связывать и уплотнять при значительно более низкой общей объемной температуре по сравнению с традиционными методами.

Сочетание более низкой требуемой температуры с временем цикла в минуты вместо часов значительно снижает термическое воздействие на материал. Это критически важно для термочувствительных или реакционноспособных материалов.

Обеспечение нового уплотнения материалов

Уникальный механизм нагрева делает SPS исключительно эффективным для материалов, которые, как известно, трудно спекать. Это включает тугоплавкие металлы, некоторые виды керамики и градиентные композитные материалы.

Кроме того, процесс усиливает самодиффузию, позволяя напрямую соединять или «сваривать» разнородные материалы, такие как керамика с металлом, с высокой прочностью связи.

Понимание компромиссов и соображений

Хотя SPS является мощным инструментом, он не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Стоимость и сложность оборудования

Системы искрового плазменного спекания значительно дороже и сложнее в эксплуатации и обслуживании, чем обычные печи, используемые для традиционного спекания.

Ограничения по геометрии и размеру образцов

Процесс основан на проводящей графитовой матрице для удержания порошка и проведения тока. Это по своей сути ограничивает размер и сложность деталей, которые могут быть произведены, при этом наиболее распространены простые цилиндрические формы.

Проблемы с равномерностью температуры

Хотя нагрев обычно равномерный, достижение идеальных тепловых градиентов может быть затруднено в более крупных образцах или материалах с очень низкой электропроводностью. Это может привести к небольшим изменениям плотности или микроструктуры в пределах одной детали.

Правильный выбор для вашей цели

SPS — это специализированный инструмент, который лучше всего применять для решения конкретных задач. Используйте это руководство, чтобы определить, соответствует ли оно вашей цели.

- Если ваша основная цель — сохранение наноструктур или мелких зерен: SPS — лучший выбор, поскольку он минимизирует рост зерен, который является проблемой для более медленных методов.

- Если ваша основная цель — быстрая разработка материалов: Невероятно короткое время цикла SPS делает его идеальным инструментом для быстрого скрининга новых составов и формул.

- Если ваша основная цель — уплотнение сложных материалов: Для тугоплавких металлов, ковалентной керамики или сложных композитов, которые не уплотняются обычными методами, SPS часто является единственным жизнеспособным путем.

- Если ваша основная цель — производство больших, сложных форм с низкой стоимостью: Традиционная порошковая металлургия и печное спекание остаются более практичным и экономичным вариантом.

В конечном итоге, искровое плазменное спекание позволяет создавать передовые материалы, которые просто невозможно получить с помощью обычных методов.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Обычное спекание |

|---|---|---|

| Типичная скорость нагрева | 100-1000 °C/мин | 5-20 °C/мин |

| Основной механизм нагрева | Внутренний джоулев нагрев | Внешний печной нагрев |

| Ключевое преимущество | Сохраняет наноструктуры, более низкая температура спекания | Подходит для больших, сложных форм |

| Типичное время цикла | Минуты | Часы |

Готовы достичь быстрого, высокопроизводительного уплотнения материалов?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для передовых методов, таких как искровое плазменное спекание. Наш опыт помогает исследователям и инженерам, таким как вы, сохранять хрупкие микроструктуры и быстрее разрабатывать новые материалы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут ускорить ваши исследования и разработки материалов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS