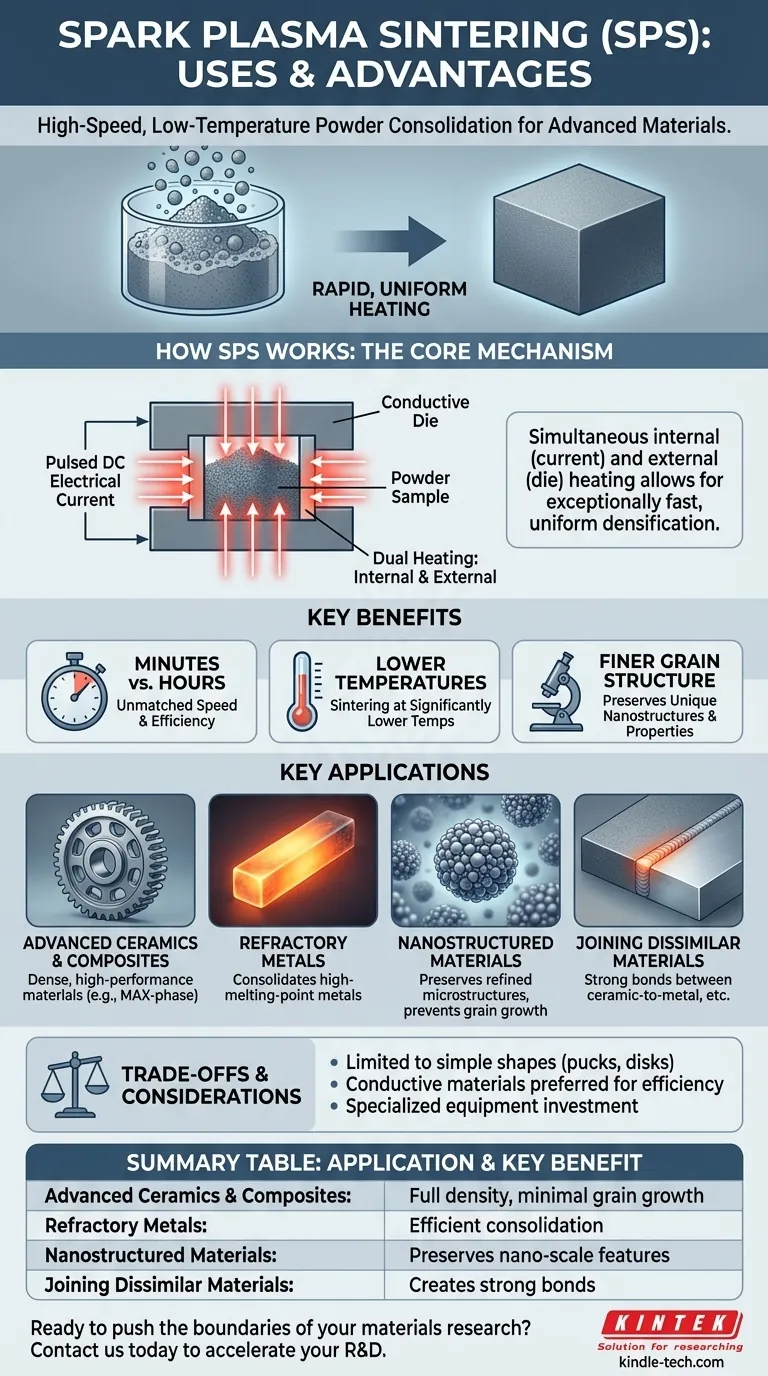

По своей сути, искровое плазменное спекание (ИПС) — это высокоскоростной метод уплотнения порошков при низких температурах, используемый для создания плотных, высокоэффективных материалов. Он в основном используется для изготовления передовой керамики, тугоплавких металлов и композитов, а также для соединения разнородных материалов, таких как керамика с металлом. Его ключевое преимущество заключается в способности достигать полного уплотнения за минуты, а не часы, при значительно более низких температурах, чем при использовании традиционных методов.

ИПС — это не просто еще один способ нагрева порошков; это принципиально иной подход, использующий электрический ток для быстрого и равномерного нагрева. Этот уникальный механизм позволяет создавать высокоплотные мелкозернистые материалы, сохраняя уникальные свойства, которые были бы утрачены при более медленной высокотемпературной обработке.

Как ИПС меняет представление об уплотнении материалов

Искровое плазменное спекание, также известное как поле-ассистированный метод спекания (FAST), работает путем пропускания импульсного постоянного электрического тока через проводящую пресс-форму (обычно графитовую) и, во многих случаях, через сам порошковый образец. Этот процесс коренным образом меняет динамику спекания.

Основной механизм: внутренний и внешний нагрев

В отличие от обычной печи, которая медленно нагревает материал снаружи внутрь, ИПС обеспечивает двойной нагрев. Проводящая пресс-форма действует как внешний источник тепла, в то время как электрический ток, проходящий через порошок, генерирует тепло внутри.

Этот одновременный внутренний и внешний нагрев происходит чрезвычайно быстро и равномерно, что является основной причиной эффективности этой технологии.

Непревзойденная скорость и эффективность

Метод прямого нагрева обеспечивает исключительно высокую скорость нагрева. Это сокращает весь процесс спекания с многих часов до всего нескольких минут.

Поскольку материал очень быстро достигает целевой температуры и удерживается на ней очень короткое время, остается меньше возможностей для нежелательного роста зерен, что приводит к получению более мелкого и прочного конечного материала.

Спекание при более низких температурах

Возможно, самым значительным преимуществом является то, что ИПС достигает полного уплотнения при гораздо более низких температурах — часто на несколько сотен градусов Цельсия ниже, чем требуется для традиционного спекания.

Это критически важно для передовых материалов, где сохранение определенной наноструктуры или фазы имеет решающее значение для производительности. Более высокие температуры разрушили бы эти деликатные особенности.

Ключевые области применения искрового плазменного спекания

Уникальные возможности ИПС делают его бесценным для применений, где первостепенное значение имеют свойства материала и микроструктура.

Изготовление передовых материалов

ИПС исключительно эффективно для производства плотных, высокоэффективных материалов, которые трудно создать другими методами. К ним относятся техническая керамика, материалы MAX-фазы и аморфные материалы, такие как металлическое стекло.

Уплотнение металлов и композитов

В порошковой металлургии ИПС используется для уплотнения металлических порошков, особенно тугоплавких металлов с очень высокой температурой плавления. Он также идеально подходит для создания новых композитов и градиентных материалов с заданными свойствами по всей их структуре.

Сохранение наноструктур

Такие процессы, как криогенное измельчение, могут давать порошки с усовершенствованными наноразмерными микроструктурами. ИПС — одна из немногих технологий, способных уплотнять эти порошки в твердую деталь без укрупнения зерен, тем самым сохраняя уникальные свойства, достигнутые при измельчении.

Соединение разнородных материалов

ИПС позволяет «сваривать» или соединять материалы, которые обычно несовместимы. Он может создавать прочные, надежные соединения между двумя разными керамическими материалами или между керамикой и металлом, с промежуточным слоем или без него. Это чрезвычайно трудно достичь традиционными методами.

Понимание компромиссов

Несмотря на свою мощь, ИПС не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Ограничения по геометрии и размеру

Процесс требует, чтобы порошок находился внутри проводящей пресс-формы, которая затем подвергается давлению. Такая установка, как правило, ограничивает конечные детали простыми формами, такими как диски, блины или квадраты. Изготовление крупногабаритных или сложных геометрий часто нецелесообразно.

Зависимость от электропроводности

Наибольшая эффективность достигается, когда сам материал является электропроводным, что позволяет генерировать внутреннее тепло. Хотя изоляционные материалы, такие как некоторые виды керамики, все еще могут быть спечены, процесс зависит исключительно от теплопередачи от пресс-формы, что делает его менее эффективным, чем для проводящих материалов.

Стоимость оборудования и эксплуатации

Оборудование для ИПС более сложное и требует больших первоначальных инвестиций по сравнению со стандартной высокотемпературной печью. Хотя процесс быстрый и высокоавтоматизированный («простота эксплуатации»), это специализированная технология, требующая специальных знаний и инфраструктуры.

Выбор правильного варианта для вашей цели

Выбор метода спекания полностью зависит от конечной цели для вашего материала.

- Если ваша основная цель — сохранение новых микроструктур или наноразмерных особенностей: ИПС является превосходным выбором благодаря низкотемпературной и быстрой обработке, которая предотвращает рост зерен.

- Если ваша основная цель — производство больших объемов простых, недорогих деталей: Традиционная порошковая металлургия и печное спекание являются более устоявшимися и экономически эффективными решениями.

- Если ваша основная цель — создание деталей со сложной геометрией: Аддитивное производство (3D-печать) в сочетании с последующим этапом спекания, вероятно, является более подходящим путем.

- Если ваша основная цель — достижение максимальной плотности в композитах следующего поколения или тугоплавких металлах: ИПС предлагает непревзойденную возможность быстро и эффективно уплотнять эти сложные материалы.

В конечном счете, эффективное использование ИПС означает понимание того, что его истинная сила заключается в точном контроле микроструктуры материала.

Сводная таблица:

| Применение | Ключевое преимущество |

|---|---|

| Передовая керамика и композиты | Достижение полной плотности с минимальным ростом зерен. |

| Тугоплавкие металлы | Эффективное уплотнение материалов с высокой температурой плавления. |

| Наноструктурированные материалы | Сохранение наноразмерных особенностей за счет низкотемпературной обработки. |

| Соединение разнородных материалов | Создание прочных связей между керамикой и металлами. |

Готовы расширить границы ваших материаловедческих исследований?

Искровое плазменное спекание от KINTEK позволяет изготавливать высокоэффективные материалы с точным контролем микроструктуры, быстрее и при более низких температурах, чем традиционные методы. Независимо от того, разрабатываете ли вы передовую керамику, металлические композиты или вам необходимо соединить разнородные материалы, наш опыт и специализированное лабораторное оборудование готовы поддержать ваши инновации.

Свяжитесь с нами сегодня, чтобы обсудить, как ИПС может ускорить ваши научно-исследовательские проекты. Давайте вместе достигнем ваших материаловедческих целей.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории