В металлургии VAR означает вакуумно-дуговую переплавку (Vacuum Arc Remelting), вторичный процесс плавки, используемый для производства исключительно чистых и высокопроизводительных металлов и сплавов. Это не основной метод получения металла из руды, а скорее этап рафинирования для специальных материалов, которые уже были расплавлены один раз. Цель VAR — удалить примеси и создать высокооднородную внутреннюю структуру, чего невозможно достичь с помощью стандартных методов плавки.

Основная цель VAR — не просто переплавить металл, а довести его до совершенства. Используя электрическую дугу в условиях глубокого вакуума, процесс очищает материал и контролирует его затвердевание, в результате чего получается сплав с превосходной прочностью, чистотой и надежностью для самых требовательных применений.

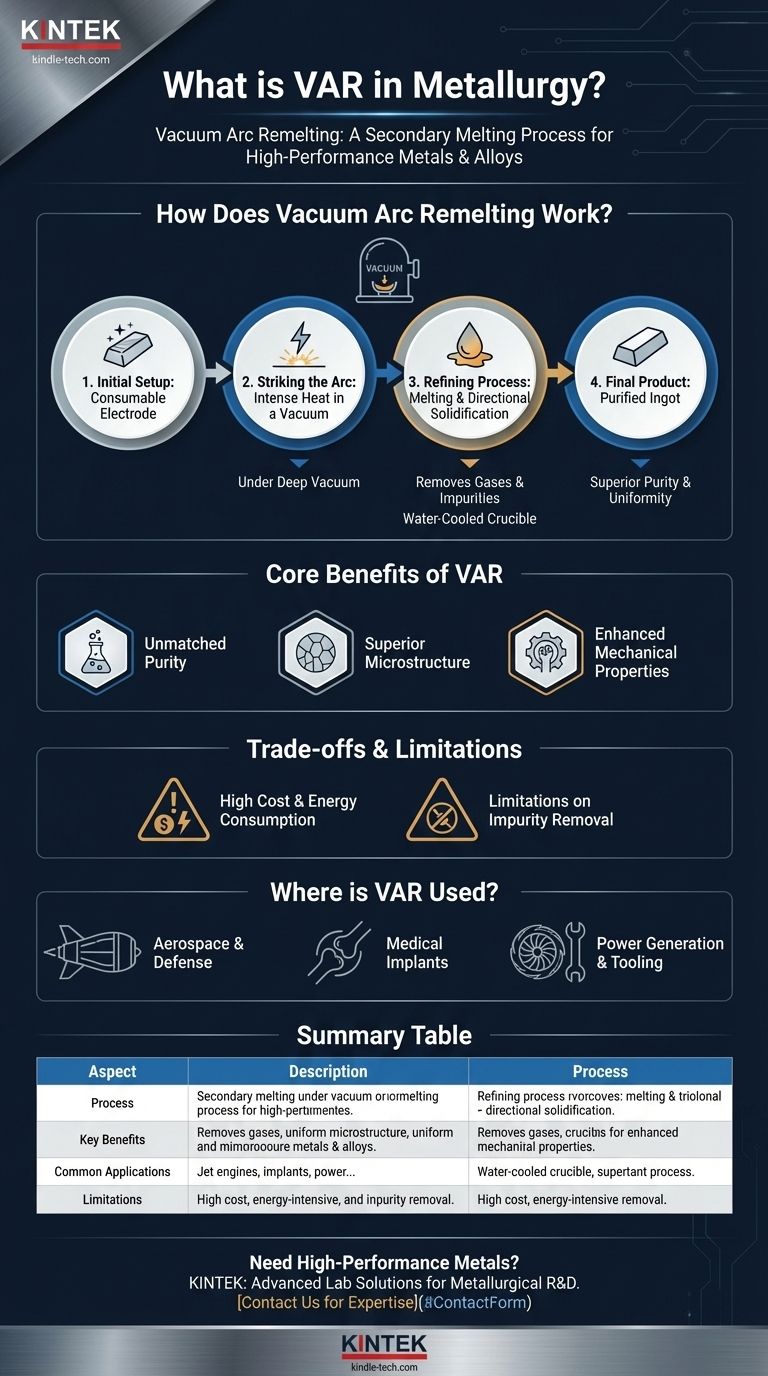

Как работает вакуумно-дуговая переплавка?

Процесс VAR — это строго контролируемая периодическая операция, которая превращает твердый металлический слиток в новый, значительно улучшенный. Он следует точной последовательности для достижения своих рафинирующих эффектов.

Начальная установка: Расходуемый электрод

Сначала слиток сплава, подлежащего рафинированию, отливается с использованием первичного метода, часто вакуумной индукционной плавки (VIM). Этот исходный слиток, известный как расходуемый электрод, помещается внутрь герметичного, водоохлаждаемого медного тигля.

Возбуждение дуги: Интенсивный нагрев в вакууме

Вся камера помещается под глубокий вакуум. Между нижней частью электрода и небольшим количеством стартового материала в тигле возбуждается электрическая дуга, подобная молнии. Эта дуга генерирует интенсивный локализованный нагрев, вызывая плавление кончика электрода.

Процесс рафинирования: Плавка и затвердевание

По мере того как капли расплавленного металла падают с электрода в тигель, вакуумная среда обеспечивает два ключевых преимущества. Во-первых, она удаляет растворенные газы, такие как водород и азот. Во-вторых, она вызывает испарение примесей с низкой температурой кипения и их удаление.

Одновременно расплавленный металл собирается в водоохлаждаемом тигле и начинает направленно затвердевать, снизу вверх и снаружи внутрь. Такое контролируемое охлаждение предотвращает химическую сегрегацию и пористость, характерные для обычных отливок.

Конечный продукт: Очищенный слиток

В результате получается новый, затвердевший слиток со значительно более высокой чистотой, меньшим количеством дефектов и плотной, однородной зернистой структурой. Этот слиток теперь готов к ковке или механической обработке для получения конечного компонента.

Основные преимущества процесса VAR

Инженеры выбирают VAR не потому, что это легко или дешево, а потому, что он обеспечивает конкретные, критически важные преимущества для высокопроизводительных материалов, таких как суперсплавы, титановые сплавы и специальные стали.

Непревзойденная чистота и очистка

Вакуумная среда чрезвычайно эффективна для удаления растворенных газов и летучих металлических примесей. Этот процесс также разрушает и уменьшает размер и количество неметаллических включений (оксидов, нитридов), которые являются частыми причинами разрушения металлов.

Превосходная микроструктура и однородность

Медленное, направленное затвердевание приводит к получению слитка с высокооднородным химическим составом и зернистой структурой. Оно устраняет внутренние пустоты (пористость) и сегрегацию, которые могут ослабить обычную литую деталь.

Улучшенные механические свойства

Сочетание высокой чистоты и однородной микроструктуры напрямую приводит к превосходным механическим характеристикам. Материалы, обработанные VAR, демонстрируют значительно улучшенную усталостную долговечность, пластичность и вязкость разрушения, что делает их более устойчивыми к растрескиванию и разрушению под нагрузкой.

Понимание компромиссов и ограничений

Хотя VAR является мощным инструментом, это не универсальное решение. Его использование сопряжено со значительными компромиссами, которые ограничивают его применение определенными областями.

Высокая стоимость и энергопотребление

VAR — это вторичный, энергоемкий процесс, который значительно увеличивает стоимость конечного материала. Оборудование сложное, а время цикла длительное, что делает его экономически нецелесообразным для обычных металлов.

Ограничения на удаление примесей

Процесс основан на вакууме и высоких температурах для испарения примесей. Он неэффективен для удаления элементов, которые имеют низкое давление пара и нелегко превращаются в газ.

Сравнение с электрошлаковой переплавкой (ЭШП)

VAR часто сравнивают с другим процессом рафинирования, называемым электрошлаковой переплавкой (ЭШП). В то время как VAR превосходно удаляет газы и незаменим для реактивных металлов, таких как титан, ЭШП использует ванну расплавленного шлака для более эффективного растворения определенных примесей (например, серы). Выбор между ними зависит от конкретного сплава и типа примесей, которые необходимо удалить.

Где используется VAR?

Уникальные преимущества VAR делают его незаменимым для отраслей, где отказ материала может иметь катастрофические последствия.

Аэрокосмическая и оборонная промышленность

Это крупнейший потребитель материалов VAR. Критические вращающиеся компоненты в реактивных двигателях, такие как диски турбин и валы компрессоров, а также шасси и конструктивные элементы фюзеляжа, полагаются на усталостную прочность сплавов VAR.

Медицинские имплантаты

Человеческий организм — агрессивная среда. Титановые и кобальто-хромовые сплавы, обработанные VAR, используются для замены суставов и зубных имплантатов благодаря их биосовместимости, прочности и отличной коррозионной стойкости.

Энергетика и инструментальное производство

Компоненты промышленных газовых турбин и атомных электростанций работают в условиях экстремальных нагрузок и температур, требуя надежности суперсплавов VAR. Процесс также используется для высокопроизводительных инструментальных сталей, где долговечность имеет первостепенное значение.

Правильный выбор материала

Выбор процесса рафинирования — это критически важное решение, полностью зависящее от требований к производительности конечного компонента.

- Если ваша основная цель — максимальная усталостная долговечность и вязкость разрушения (например, диск реактивного двигателя): VAR часто является бескомпромиссным стандартом благодаря его способности создавать исключительно чистую и однородную микроструктуру.

- Если ваша основная цель — удаление специфических серосодержащих включений в стали: Электрошлаковая переплавка (ЭШП) может быть более эффективным или дополнительным выбором для достижения желаемой чистоты.

- Если ваша основная цель — конструкционные компоненты общего назначения: VAR почти наверняка является избыточным; обычные методы литья и ковки гораздо более экономичны для этих применений.

В конечном итоге, выбор VAR — это стратегическое решение инвестировать в металлургическое совершенство для применений, где отказ недопустим.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Вторичная плавка в вакууме с использованием электрической дуги для рафинирования предварительно расплавленных металлов. |

| Ключевые преимущества | Удаляет газы, уменьшает примеси, создает однородную микроструктуру, повышает усталостную долговечность и вязкость. |

| Типичные применения | Компоненты реактивных двигателей, медицинские имплантаты, турбины для энергетики и высокопроизводительный инструмент. |

| Ограничения | Высокая стоимость, энергоемкость, неприменимость для всех примесей или металлов общего назначения. |

Нужны высокопроизводительные металлы для требовательных применений?

KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, включая решения для металлургических исследований и разработок. Независимо от того, рафинируете ли вы суперсплавы для аэрокосмической промышленности или разрабатываете биосовместимые материалы для медицинских имплантатов, наш опыт может поддержать ваше стремление к превосходным характеристикам материалов.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может расширить возможности вашей лаборатории и помочь вам достичь металлургического совершенства.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что означает VAR для стали? Руководство по вакуумно-дуговому переплаву для высокочистой стали

- Что такое процесс вакуумно-дуговой переплавки? Производство сверхчистых, высокоэффективных металлических сплавов

- Что такое процесс переплавки? Руководство по рафинированию металлов высокой чистоты

- Каково преимущество вакуумно-дуговой переплавки? Достижение превосходной чистоты металла и структурной целостности

- Что такое процесс переплавки? Достижение максимальной чистоты и производительности для высокопрочных сплавов