По своей сути, процесс переплавки — это вторичная техника плавки, предназначенная для очистки и рафинирования уже сформированного металла или сплава. В наиболее распространенном методе, вакуумно-дуговой переплавке (ВДП), твердый металлический стержень, называемый электродом, повторно плавится с использованием высокотемпературной электрической дуги внутри вакуума, что позволяет расплавленному металлу повторно затвердевать контролируемым образом для получения конечного продукта с превосходной чистотой и структурой.

Основная цель переплавки состоит не просто в повторном расплавлении металла, а в использовании строго контролируемой среды — в частности, вакуума и концентрированного источника тепла — для удаления примесей и определения кристаллической структуры таким образом, который невозможно достичь при первичной плавке.

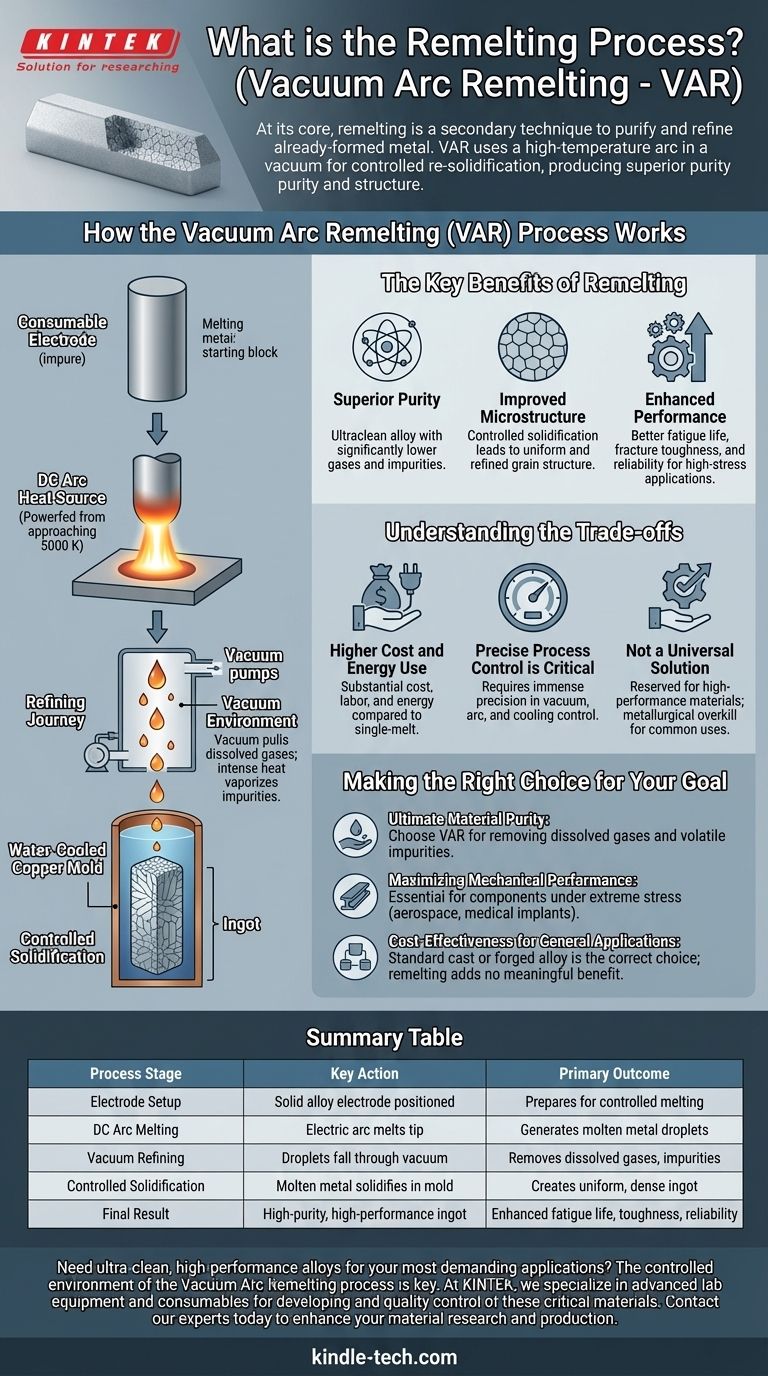

Как работает процесс вакуумно-дуговой переплавки (ВДП)

Процесс ВДП — это систематический метод превращения хорошего сплава в исключительный. Он состоит из нескольких ключевых этапов, которые работают вместе для очистки материала.

Расходный электрод

Процесс начинается с материала, который необходимо рафинировать, который отливается в твердый цилиндрический стержень, известный как расходный электрод. По сути, это "нечистый" исходный блок.

Источник тепла постоянного тока

Этот электрод помещается в вакуумную камеру, и мощная электрическая дуга постоянного тока зажигается между нижним концом электрода и опорной плитой. Эта дуга генерирует огромное, сильно концентрированное тепло (приближающееся к 5000 К), что приводит к быстрому плавлению кончика электрода.

Путь рафинирования

По мере плавления электрода образуются мелкие капли жидкого металла. Эти капли отделяются и падают вниз через вакуумную среду. На этом этапе происходит первичная очистка.

Вакуум вытягивает растворенные газы (такие как водород и азот) из расплавленных капель, в то время как интенсивное тепло может испарять другие примеси с низкой температурой кипения, эффективно очищая металл в процессе транспортировки.

Контролируемое затвердевание

Очищенные капли собираются в водоохлаждаемой медной форме в основании камеры. Поскольку форма активно охлаждается, расплавленный металл повторно затвердевает высококонтролируемым, направленным образом. Этот процесс создает плотную, однородную внутреннюю кристаллическую структуру, известную как слиток.

Основные преимущества переплавки

Этот сложный процесс осуществляется по очень конкретным и критически важным причинам, в первую очередь сосредоточенным на достижении максимально возможного качества материала.

Превосходная чистота

Сочетание высокой температуры и вакуума исключительно эффективно удаляет нежелательные элементы. Результатом является сверхчистый сплав со значительно более низким содержанием растворенных газов и примесей микроэлементов.

Улучшенная микроструктура

Стандартные процессы охлаждения могут приводить к дефектам и несоответствиям в кристаллической структуре металла. Контролируемое, направленное затвердевание в процессе ВДП минимизирует эти проблемы, приводя к более однородной и рафинированной зернистой структуре.

Повышенная производительность

Прямым результатом высокой чистоты и превосходной микроструктуры является повышенная производительность материала. Переплавленные сплавы демонстрируют значительно лучшую усталостную долговечность, вязкость разрушения и общую надежность, что делает их незаменимыми для высоконагруженных применений.

Понимание компромиссов

Хотя преимущества значительны, процесс ВДП является специализированным инструментом с присущими ему компромиссами, которые ограничивают его использование конкретными областями применения.

Более высокая стоимость и энергопотребление

Переплавка — это вторичный процесс, выполняемый на уже изготовленном сплаве. Этот дополнительный этап производства значительно увеличивает стоимость, трудозатраты и энергопотребление по сравнению с материалом однократной плавки.

Критически важен точный контроль процесса

Хотя принципы просты, выполнение требует огромной точности. Поддержание правильного уровня вакуума, контроль стабильности дуги и управление скоростью охлаждения — все это критически важно. Любое отклонение может поставить под угрозу качество всего слитка.

Не универсальное решение

Из-за дороговизны и сложности переплавка зарезервирована для высокопроизводительных материалов. Это металлургический избыток для обычных конструкционных сталей или стандартных алюминиевых сплавов, где дополнительные затраты не приносят практической выгоды.

Правильный выбор для вашей цели

Решение о том, следует ли указывать переплавленный материал, полностью зависит от не подлежащих обсуждению требований вашего применения.

- Если ваша основная цель — максимальная чистота и чистота материала: ВДП — это окончательный выбор для удаления растворенных газов и летучих примесей, которые невозможно устранить в стандартном процессе плавки на воздухе.

- Если ваша основная цель — максимизация механических характеристик и надежности: Рафинированная, однородная зернистая структура, полученная в процессе ВДП, необходима для компонентов, подвергающихся экстремальным нагрузкам или циклической усталости, например, в аэрокосмической отрасли или медицинских имплантатах.

- Если ваша основная цель — экономическая эффективность для общих применений: Стандартный литой или кованый сплав почти всегда является правильным выбором, поскольку значительные дополнительные затраты на переплавку не принесут существенной выгоды в производительности.

В конечном итоге, выбор переплавленного материала — это стратегическое решение инвестировать в металлургическое совершенство для наиболее требовательных применений.

Сводная таблица:

| Этап процесса | Ключевое действие | Основной результат |

|---|---|---|

| Установка электрода | Твердый сплавной электрод помещается в вакуумную камеру. | Подготовка исходного материала для контролируемой плавки. |

| Дуговая плавка постоянного тока | Электрическая дуга плавит кончик электрода. | Образование расплавленных капель металла для очистки. |

| Вакуумное рафинирование | Капли падают через вакуум. | Удаление растворенных газов и летучих примесей. |

| Контролируемое затвердевание | Расплавленный металл затвердевает в водоохлаждаемой форме. | Создание однородного, плотного слитка с рафинированной зернистой структурой. |

| Конечный результат | Получается слиток высокой чистоты и производительности. | Обеспечивает повышенную усталостную долговечность, вязкость и надежность. |

Нужны сверхчистые, высокопроизводительные сплавы для самых требовательных применений? Контролируемая среда процесса вакуумно-дуговой переплавки является ключом к достижению чистоты материала и структурной целостности, необходимых для аэрокосмических, медицинских и энергетических компонентов. В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, которые поддерживают разработку и контроль качества этих критически важных материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши возможности в области материаловедения и производства.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы основные компоненты горячей зоны, используемой в высокотемпературной печи? Обеспечение оптимальной производительности и эффективности

- Как высокотемпературная спекательная печь способствует созданию открытоячеистых структур? Освоение процесса SEP

- Какой нагревательный элемент следует использовать в вакуумной печи? Выберите правильный материал для точности и чистоты

- Какую роль играют высокотемпературные вакуумные печи в нержавеющей стали, полученной методом SLM? Оптимизация производительности постобработки

- Что такое высокотемпературный отжиг? Прецизионный инструмент для инженерии материалов на атомном уровне

- Как вакуумная печь способствует синтезу Mg3Sb2? Получение высокочистых материалов фазы Цинтля

- Как лабораторная вакуумная сушилка облегчает тестирование содержания геля в силиконовых резиновых пленках, отвержденных УФ-излучением?

- Можно ли перекалить металл? Избегайте этих критических ошибок, которые портят металлические детали