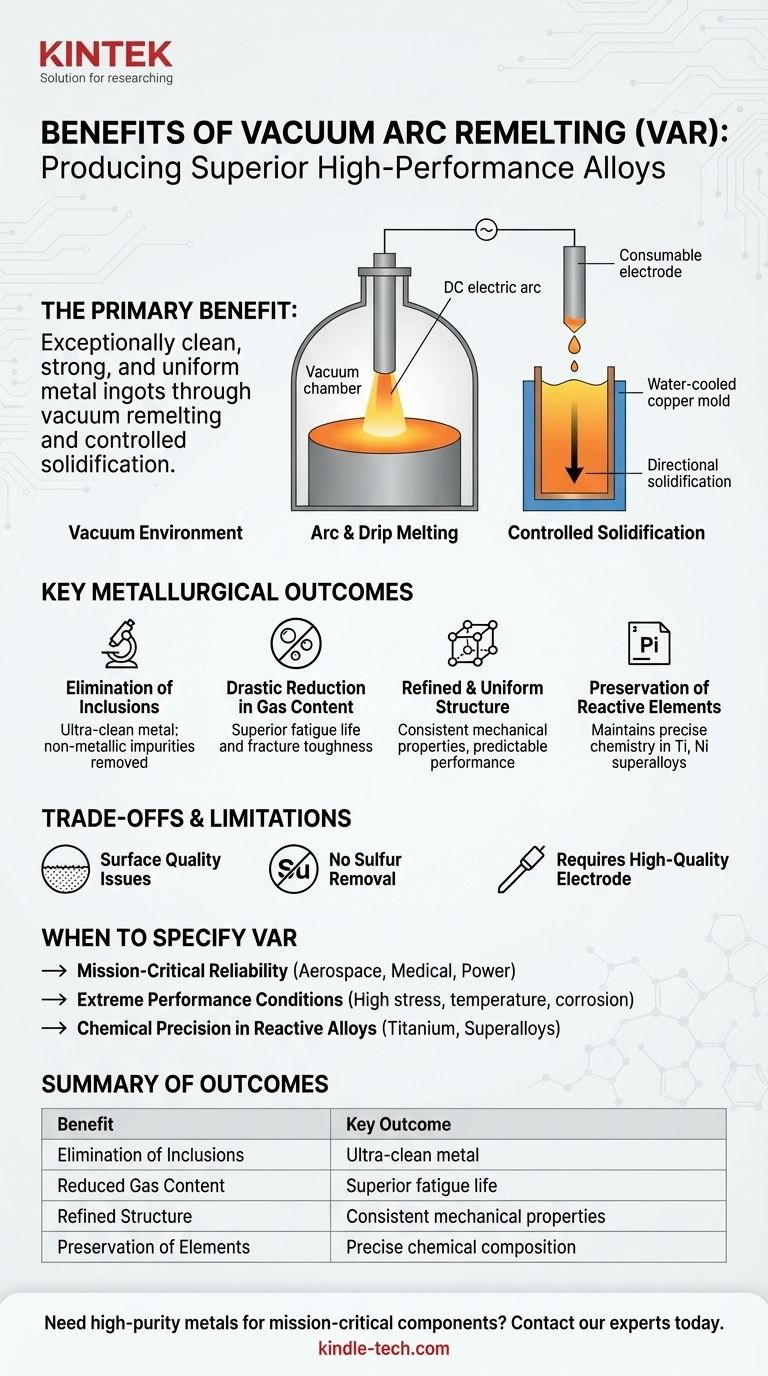

Основное преимущество вакуумно-дуговой переплавки (ВДП) заключается в ее способности производить исключительно чистые, прочные и однородные металлические слитки. Это достигается путем переплавки металлического электрода в вакууме, что удаляет растворенные газы и примеси, в то время как контролируемый процесс затвердевания рафинирует внутреннюю структуру материала. Это делает ВДП незаменимым процессом для создания высокоэффективных сплавов, используемых в критически важных областях.

Вакуумно-дуговая переплавка — это не просто метод плавления; это комплексный процесс рафинирования. Он использует высокотемпературную дугу и вакуумную среду для очистки металла и точного контроля его затвердевания, в результате чего получается конечный продукт с уровнем структурной целостности и чистоты, недостижимым традиционными методами.

Как ВДП обеспечивает превосходное качество металла

Преимущества ВДП являются прямым результатом ее уникальных принципов работы. Каждый этап процесса разработан для систематического удаления дефектов и улучшения фундаментальных свойств материала.

Роль вакуума

Определяющей особенностью процесса является вакуумная среда. Это предотвращает реакцию расплавленного металла с атмосферными газами, такими как кислород и азот, которые в противном случае образовали бы нежелательные включения и ухудшили бы свойства сплава.

Критически важно, что вакуум также вытягивает растворенные газы, такие как водород, из жидкого металла. Это значительно снижает риск водородного охрупчивания и пористости, производя более плотный и надежный конечный слиток.

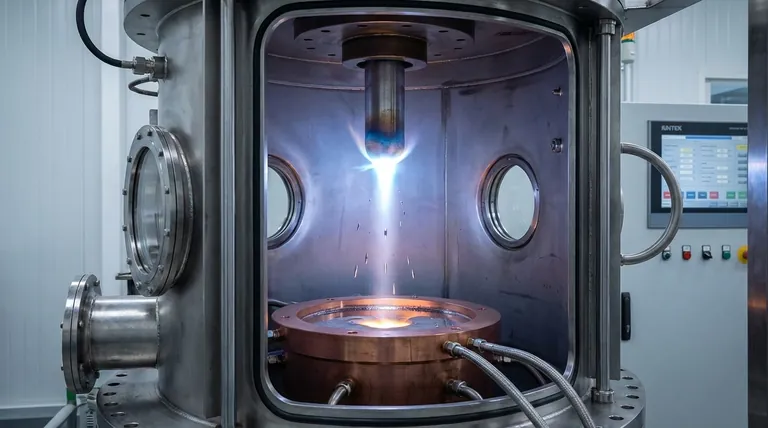

Процесс дугового и капельного плавления

ВДП использует расходный электрод — твердый пруток сплава, подлежащего рафинированию, — который переплавляется мощной дугой постоянного тока. Кончик электрода плавится при чрезвычайно высоких температурах (приближающихся к 5000 К), образуя мелкие капли.

Когда эти капли падают сквозь дугу и вакуум, они подвергаются интенсивному нагреву и низкому давлению. Это приводит к испарению и удалению легкоплавких примесей, таких как свинец, висмут и другие посторонние элементы, дополнительно очищая сплав.

Контролируемое затвердевание

Очищенные капли металла собираются в водоохлаждаемой медной форме внизу. Поскольку охлаждение управляется снизу вверх, затвердевание является высоконаправленным и контролируемым.

Этот процесс минимизирует ликвацию (сегрегацию), при которой различные элементы в сплаве разделяются во время охлаждения. В результате получается однородная, мелкозернистая кристаллическая структура, меньшая усадочная раковина в верхней части слитка и более высокий общий выход материала.

Ключевые металлургические результаты

Сочетание этих этапов процесса обеспечивает ощутимые улучшения в конечном материале, делая его пригодным для самых требовательных условий эксплуатации.

Устранение включений

Процесс исключительно эффективен для удаления неметаллических включений. Некоторые из них разрушаются теплом дуги, в то время как вакуумная среда предотвращает образование новых, что приводит к получению сверхчистого металла.

Резкое снижение содержания газа

Удаляя растворенный водород и азот, ВДП производит металлы с превосходным усталостным ресурсом и ударной вязкостью. Материалы, обозначенные «HV» (высокий вакуум), часто указывают на этот уровень рафинирования.

Рафинированная и однородная кристаллическая структура

Контролируемое охлаждение обеспечивает постоянную микроструктуру по всему объему слитка. Эта однородность критически важна для предсказуемых механических свойств, таких как прочность и пластичность, во всем компоненте.

Сохранение реактивных элементов

Для сплавов, содержащих реактивные элементы, такие как титан и алюминий, вакуум незаменим. Он предотвращает выгорание или окисление этих ценных элементов, обеспечивая точное сохранение конечного химического состава.

Понимание компромиссов и ограничений

Хотя ВДП производит превосходные материалы, это вторичный процесс рафинирования с определенными ограничениями, которые важно понимать.

Проблемы с качеством поверхности

Интенсивное воздействие дуги может вызвать разбрызгивание расплавленного металла на стенку формы, что приводит к шероховатой и пористой поверхности слитка. Этот поверхностный слой часто имеет более высокую концентрацию включений и должен быть механически удален, или «ободран», перед дальнейшей обработкой.

Неспособность удалить серу

Процесс ВДП не имеет механизма для десульфурации. Следовательно, исходный расходный электрод уже должен иметь очень низкое содержание серы, поскольку любая присутствующая сера останется в конечном продукте.

Требование к высококачественному электроду

ВДП — это процесс переплавки, а не первичного плавления. Он требует предварительно сформированного расходного электрода, который часто производится с использованием другого передового метода, такого как вакуумно-индукционная плавка (ВИП). Этот двухэтапный подход увеличивает общую сложность и стоимость производства.

Когда следует выбирать вакуумно-дуговую переплавку

Выбор ВДП — это стратегическое решение, основанное на бескомпромиссных требованиях к производительности конечного компонента.

- Если ваш основной фокус — критически важная надежность: Выбирайте ВДП для применений в аэрокосмической отрасли, для медицинских имплантатов или в производстве электроэнергии, где отказ компонента будет катастрофическим.

- Если ваш основной фокус — работа в экстремальных условиях: Используйте ВДП для материалов, подвергающихся высоким нагрузкам, экстремальным температурам или агрессивным средам, которые требуют превосходного усталостного ресурса и ударной вязкости.

- Если ваш основной фокус — химическая точность в реактивных сплавах: Применяйте ВДП для титановых, никелевых суперсплавов и специальных сталей, где сохранение точного химического состава сплава имеет первостепенное значение для производительности.

В конечном счете, выбор вакуумно-дуговой переплавки — это обязательство достичь максимально возможной чистоты материала и структурной целостности для компонентов, которые просто не должны выходить из строя.

Сводная таблица:

| Преимущество | Ключевой результат |

|---|---|

| Устранение включений | Сверхчистый металл с удаленными неметаллическими примесями |

| Резкое снижение содержания газа | Превосходный усталостный ресурс и ударная вязкость |

| Рафинированная, однородная структура | Постоянные механические свойства и предсказуемая производительность |

| Сохранение реактивных элементов | Поддержание точного химического состава сплавов, таких как титан и никелевые суперсплавы |

Нужны высокочистые металлы для критически важных компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для таких процессов, как вакуумно-дуговая переплавка. Наши решения помогают вам производить металлы со структурной целостностью и чистотой, требуемыми для аэрокосмической отрасли, медицинских имплантатов и производства электроэнергии.

Давайте обсудим, как мы можем поддержать потребности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы подобрать подходящее оборудование для производства ваших высокоэффективных сплавов.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какая самая высокая температура для индукционной печи? Раскрывая 2000°C для плавки сверхчистых материалов

- Каково преимущество индукционной печи перед дуговой печью?

- Может ли индукционная печь плавить чугун? Обеспечьте высокоэффективную и чистую плавку чугуна и сплавов

- Что такое индукция плазмы? Бесконтактный метод получения плазмы высокой чистоты

- Из чего состоит индукционная печь? Подробный обзор ее основных компонентов

- Каков температурный диапазон индукционного нагрева? От бережного подогрева до экстремального плавления

- Какова функция высокочастотной индукционной печи в производстве NiSi? Достижение химической однородности

- Насколько горячим может быть индукционный нагреватель? Достижение до 3000°C для точного промышленного нагрева