По сути, вакуумно-дуговой переплав (ВДП) — это процесс вторичной плавки, используемый для очистки и рафинирования металлов и сплавов, которые уже были расплавлены один раз. Он осуществляется в условиях глубокого вакуума, используя мощную электрическую дугу для постепенного расплавления твердого цилиндрического электрода, который затем повторно затвердевает в водоохлаждаемой медной форме, образуя новый, высокооднородный и чистый слиток.

Критически важно понимать, что ВДП не является первичным методом плавки сырья. Это этап вторичной рафинации, предназначенный для производства сплавов с исключительной чистотой, превосходной внутренней структурой и улучшенными механическими свойствами, необходимыми для самых требовательных применений.

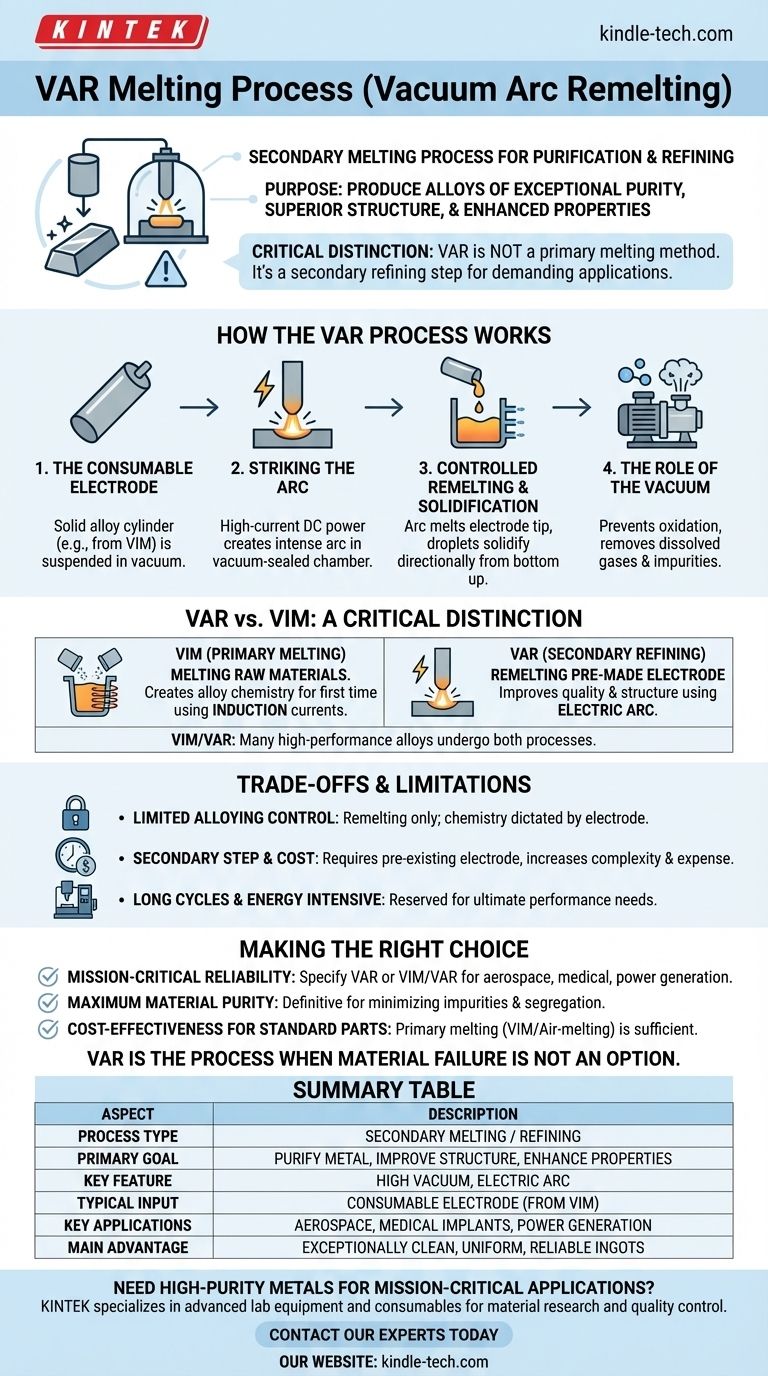

Как работает процесс ВДП

Процесс ВДП — это высококонтролируемая, методичная процедура, разработанная для систематического удаления примесей и совершенствования структуры сплава. Это периодический процесс, рафинирующий один электрод за раз.

Расходный электрод

Процесс начинается с твердого цилиндра сплава, известного как расходный электрод. Этот электрод обычно сначала производится методом первичной плавки, таким как вакуумно-индукционная плавка (ВИП).

Возбуждение дуги

Электрод подвешивается внутри вакуумно-герметичной камеры, расположенной над водоохлаждаемым медным тиглем или формой. Подается источник постоянного тока высокой мощности, создавая интенсивную электрическую дугу между нижним концом электрода и небольшим количеством стартового материала в основании формы.

Контролируемый переплав и затвердевание

Огромное тепло от дуги (часто превышающее температуру плавления металла) расплавляет кончик электрода. Этот расплавленный металл падает каплями в тигель внизу. Поскольку тигель активно охлаждается водой, расплавленный металл затвердевает почти сразу при контакте высококонтролируемым, направленным образом снизу вверх.

Роль вакуума

Поддержание глубокого вакуума является фундаментальным для процесса. Вакуумная среда предотвращает реакцию горячего металла с атмосферными газами, такими как кислород и азот. Она также помогает удалять растворенные газы (например, водород) и примеси с низкой температурой кипения из расплавленных капель по мере их падения, эффективно очищая металл.

ВДП против ВИП: критическое различие

Хотя оба процесса являются вакуумными, ВДП и ВИП служат разным целям и не должны путаться. Многие высокоэффективные сплавы проходят оба процесса, часто называемые "ВИП/ВДП".

ВИП для первичной плавки

Вакуумно-индукционная плавка (ВИП) — это процесс первичной плавки. Он использует электромагнитную индукцию для плавления "загрузки" сырых металлов и легирующих элементов вместе внутри тигля с футеровкой из огнеупорного материала для создания сплава с определенным химическим составом впервые.

ВДП для вторичной рафинации

ВДП берет твердый слиток (электрод), произведенный ВИП, и переплавляет его. Его цель не создание химического состава сплава, а значительное улучшение его качества путем удаления примесей, устранения сегрегации и создания высокооднородной зернистой структуры.

Источник тепла и назначение

Ключевое различие заключается в источнике тепла и назначении. ВИП использует индукционные токи для плавления и смешивания ингредиентов. ВДП использует электрическую дугу для переплава и очистки заранее изготовленного электрода.

Понимание компромиссов и ограничений

Хотя ВДП обеспечивает исключительное качество, это специализированный процесс с присущими ему ограничениями, которые делают его пригодным только для конкретных применений.

Ограниченный контроль легирования

ВДП — это чисто процесс переплава. Химический состав конечного слитка почти полностью определяется составом исходного электрода. Точная настройка химического состава сплава невозможна во время цикла ВДП.

Это вторичный этап

ВДП не может быть использован для плавки сырья с нуля. Он всегда требует предварительно существующего твердого электрода, что добавляет значительный шаг, стоимость и сложность к общей производственной цепочке.

Стоимость и масштаб

Оборудование дорогое, время цикла длительное, а процесс энергоемкий. Это делает ВДП дорогостоящим производственным путем, зарезервированным для материалов, где максимальная производительность и надежность оправдывают затраты.

Правильный выбор для вашей цели

Выбор материала, обработанного ВДП, — это решение, полностью обусловленное требованиями к производительности конечного компонента.

- Если ваш основной акцент — критически важная надежность (аэрокосмическая, медицинская, энергетическая): Вы должны выбрать материал, обработанный ВДП или двойной плавкой (ВИП/ВДП), чтобы достичь необходимого ресурса усталости и вязкости разрушения.

- Если ваш основной акцент — максимальная чистота материала и структурная целостность: ВДП — это окончательный процесс для минимизации растворенных газов, неметаллических включений и сегрегации в суперсплавах и специальных сталях.

- Если ваш основной акцент — экономичность для стандартных промышленных деталей: Первичный процесс плавки, такой как ВИП или даже обычная плавка на воздухе, вероятно, обеспечит достаточную производительность при значительно меньших затратах.

В конечном итоге, ВДП — это процесс, на который вы полагаетесь, когда отказ материала недопустим.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Тип процесса | Вторичная плавка / Рафинирование |

| Основная цель | Очистка металла, улучшение структуры, повышение механических свойств |

| Ключевая особенность | Плавление в глубоком вакууме с использованием электрической дуги |

| Типичный вход | Расходный электрод (например, из процесса ВИП) |

| Ключевые применения | Аэрокосмические компоненты, медицинские имплантаты, турбины для энергетики |

| Основное преимущество | Производит исключительно чистые, однородные и надежные слитки |

Нужны высокочистые металлы для критически важных применений? Процесс ВДП необходим для достижения надежности и производительности, требуемых в аэрокосмической, медицинской и энергетической отраслях. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для исследования материалов и контроля качества в этих требовательных областях. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши потребности в высокоэффективных материалах.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Каково преимущество вакуумно-дуговой переплавки? Достижение превосходной чистоты металла и структурной целостности

- Что такое процесс переплавки? Достижение максимальной чистоты и производительности для высокопрочных сплавов

- Что такое процесс переплавки? Руководство по рафинированию металлов высокой чистоты

- Что такое процесс вакуумно-дуговой переплавки? Производство сверхчистых, высокоэффективных металлических сплавов

- Что такое процесс вакуумно-дугового переплава? Достижение максимальной чистоты для высокопроизводительных сплавов