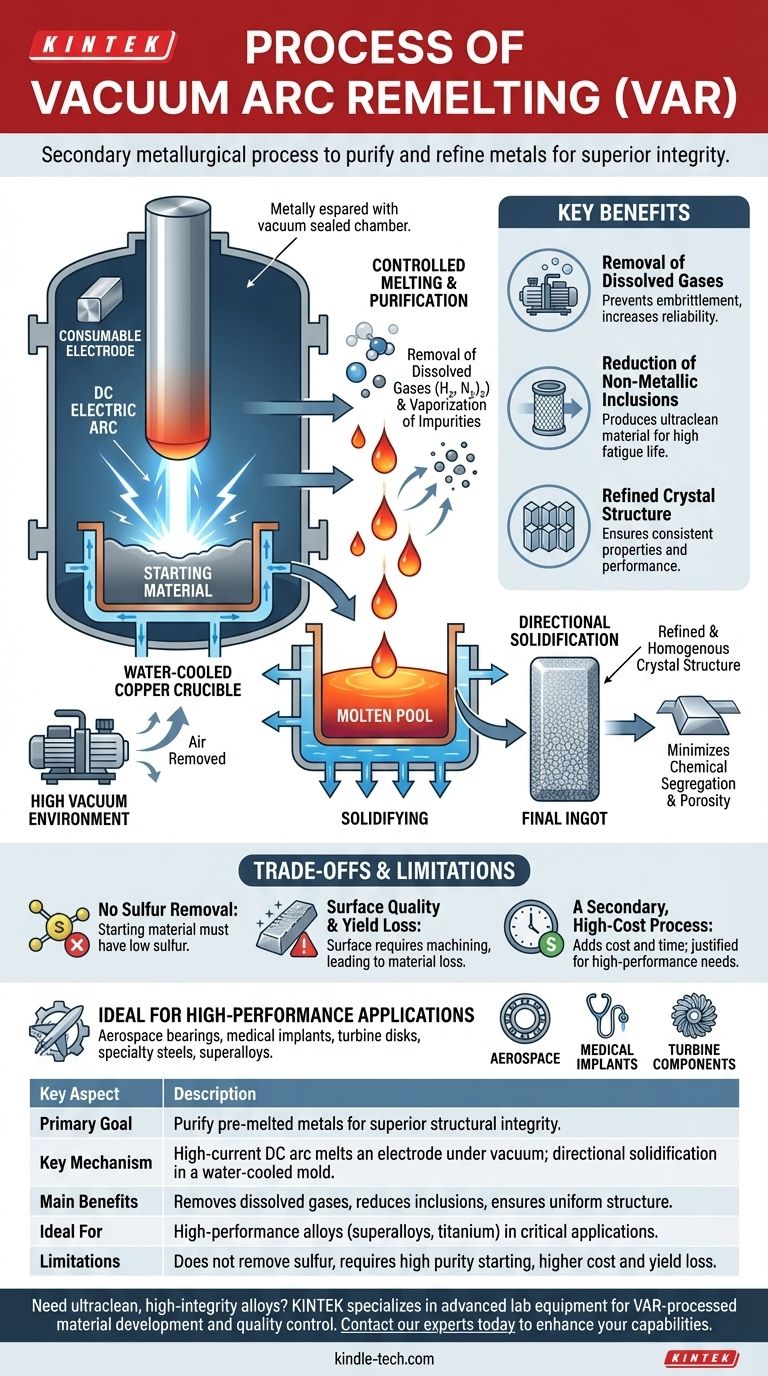

По своей сути, вакуумно-дуговой переплав (ВДП) — это вторичный металлургический процесс, предназначенный для очистки и рафинирования металлов и сплавов, которые уже были расплавлены один раз. Он работает с использованием высокотоковой электрической дуги постоянного тока для постепенного плавления твердого цилиндрического электрода из материала в условиях высокого вакуума. Расплавленный металл стекает и повторно затвердевает в водоохлаждаемой медной форме, производя конечный слиток с значительно превосходящей чистотой и структурной целостностью.

Основная цель ВДП — не создание металла, а его совершенствование. Переплавляя сплав в вакууме, процесс удаляет растворенные газы и испаряет примеси, одновременно контролируя затвердевание для создания исключительно чистого и однородного конечного продукта.

Как работает процесс ВДП: пошаговое описание

Процесс ВДП — это строго контролируемая последовательность, разработанная для систематического улучшения качества уже существующего сплава. Это периодический процесс, рафинирующий один электрод за раз.

Расходный электрод

Процесс начинается с «расходного электрода», который представляет собой большой твердый цилиндр из сплава, требующего рафинирования. Этот электрод часто производится первичным процессом плавки, таким как вакуумно-индукционная плавка (ВИП).

Возбуждение электрической дуги

Электрод подвешивается внутри вакуумно-герметичного, водоохлаждаемого медного тигля. Он располагается непосредственно над небольшим количеством исходного материала на дне тигля, действуя как отрицательный полюс (катод). Затем между кончиком электрода и основным материалом (анодом) возбуждается мощная дуга постоянного тока.

Контролируемое плавление и очистка

Интенсивный жар дуги, достигающий почти 5000 Кельвинов, плавит кончик электрода. По мере того как металл разжижается и образует капли, он подвергается воздействию вакуумной среды.

Это воздействие имеет решающее значение. Вакуум вытягивает растворенные газы, такие как водород и азот, а другие элементы с высоким давлением пара испаряются и удаляются. Это основной этап очистки.

Направленное затвердевание

Расплавленные капли падают с электрода в неглубокую ванну жидкого металла на дне тигля. Поскольку тигель активно охлаждается водой, металл начинает затвердевать сразу же при контакте с охлажденными стенками и основанием.

По мере непрерывного расходования электрода слиток растет снизу вверх. Это контролируемое, прогрессивное затвердевание минимизирует химическую сегрегацию и пористость, что приводит к получению высокооднородного и плотного слитка.

Основная цель: достижение максимальной чистоты и структуры

ВДП применяется, когда требования к эксплуатационным характеристикам материала требуют максимально возможного уровня чистоты и структурной целостности. Процесс разработан для достижения нескольких ключевых результатов.

Удаление растворенных газов

Газы, такие как водород, могут вызывать охрупчивание — катастрофический вид разрушения в высоконагруженных компонентах. Вакуумная среда исключительно эффективна для снижения содержания этих растворенных газов до чрезвычайно низких уровней.

Уменьшение неметаллических включений

Процесс переплава позволяет неметаллическим включениям, таким как оксиды, всплывать на поверхность расплавленной ванны, где они могут быть удержаны. Это приводит к получению «сверхчистого» материала, что критически важно для компонентов, подвергающихся высокой усталости, таких как шарикоподшипники или диски турбин.

Утонченная и однородная кристаллическая структура

Контролируемое, направленное затвердевание, присущее процессу ВДП, предотвращает разделение (сегрегацию) различных легирующих элементов. Это приводит к получению конечного слитка с постоянным химическим составом и тонкой, однородной зернистой структурой, что напрямую приводит к предсказуемым и надежным механическим свойствам.

Понимание компромиссов и ограничений

Хотя ВДП производит исключительно высококачественный материал, это не универсальное решение. У него есть специфические ограничения, которые важно понимать.

Отсутствие удаления серы

Процесс ВДП не предусматривает механизма удаления серы. Поэтому исходный расходный электрод уже должен иметь очень низкое содержание серы. Это накладывает значительные ограничения на выбор исходного материала и его обработку.

Качество поверхности и потери выхода

Во время процесса часть расплавленного металла может разбрызгиваться на холодную стенку формы, создавая шероховатую и иногда пористую поверхность слитка. Этот поверхностный слой часто имеет более высокую концентрацию определенных примесей и должен быть механически удален или «очищен» перед дальнейшей обработкой, что приводит к потере выхода материала.

Вторичный, дорогостоящий процесс

ВДП — это вторичный этап рафинирования, а не первичный метод плавки. Он значительно увеличивает стоимость и время производственного цикла. Его использование оправдано только для высокопроизводительных применений, где преимущества экстремальной чистоты перевешивают дополнительные расходы. Он используется для таких материалов, как специальные ВДП-стали, суперсплавы, титан и цирконий.

Правильный выбор для вашей цели

Выбор материала, обработанного ВДП, полностью определяется требованиями к производительности конечного компонента.

- Если ваша основная цель — экстремальная усталостная долговечность и надежность (например, подшипники для аэрокосмической отрасли, медицинские имплантаты): ВДП — это окончательный выбор для производства сверхчистого материала, необходимого для предотвращения разрушений, инициированных включениями.

- Если ваша основная цель — однородность материала и предсказуемые свойства (например, высокопроизводительные инструментальные стали, компоненты турбин из суперсплавов): Контролируемое затвердевание ВДП обеспечивает однородную структуру без сегрегации, что крайне важно для стабильной работы в экстремальных условиях.

- Если ваша основная цель — экономичность для стандартных конструкционных применений: ВДП — это ненужный и дорогостоящий шаг; обычные стали, выплавленные на воздухе или дегазированные в вакууме, будут достаточными.

В конечном итоге, выбор ВДП — это инвестиция в достижение максимально возможного уровня целостности материала для самых требовательных применений.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Очистка и рафинирование предварительно расплавленных металлов для превосходной структурной целостности. |

| Ключевой механизм | Высокотоковая дуга постоянного тока плавит электрод в вакууме; расплавленный металл направленно затвердевает в водоохлаждаемой форме. |

| Основные преимущества | Удаляет растворенные газы (H₂, N₂), уменьшает неметаллические включения и обеспечивает однородную зернистую структуру. |

| Идеально подходит для | Высокопроизводительные сплавы (например, суперсплавы, титан), используемые в аэрокосмической, медицинской имплантологии и компонентах турбин. |

| Ограничения | Не удаляет серу; требует исходного электрода высокой чистоты; более высокая стоимость и потери выхода из-за механической обработки поверхности. |

Нужны сверхчистые, высококачественные сплавы для ваших критически важных применений? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, которые поддерживают разработку и контроль качества материалов, обработанных ВДП. Независимо от того, рафинируете ли вы суперсплавы для аэрокосмической отрасли или обеспечиваете чистоту медицинских имплантатов, наши решения помогут вам достичь самых высоких стандартов производительности материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории!

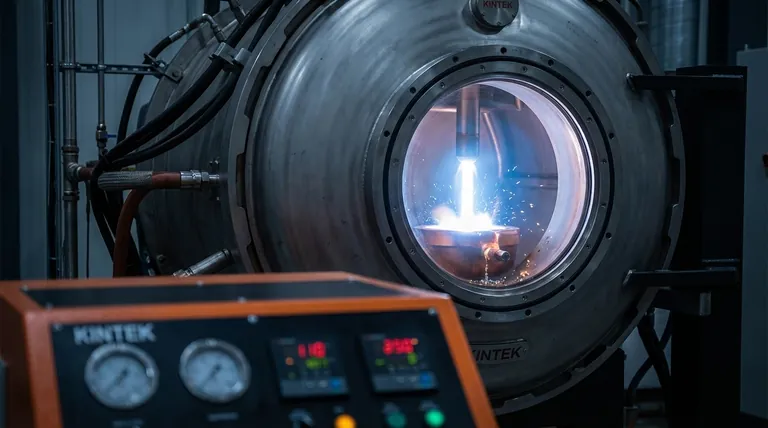

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- При какой температуре происходит спекание? Найдите идеальный температурный режим для вашего материала

- Каково значение этапа вакуумного охлаждения при синтезе графена/TiO2? Обеспечение высокопроизводительных композитов

- Какие условия обеспечивает высокотемпературная вакуумная печь для синтеза г-БН? Освоение производства высокочистых нанопорошков

- Может ли дуга возникнуть в вакууме? Да, и вот как этого избежать в вашей высоковольтной конструкции.

- Почему для сплава Inconel 625/P355NH используется высокотемпературная стабильная электрическая печь? Достижение структурной целостности

- Какая температура необходима для литья металла? Достигайте идеальных отливок с правильным перегревом

- Как вакуумная сушильная печь используется при приготовлении полимерно-неорганических композитных твердых электролитов?

- Насколько горячими могут быть электрические печи? Руководство по диапазонам температур и областям применения