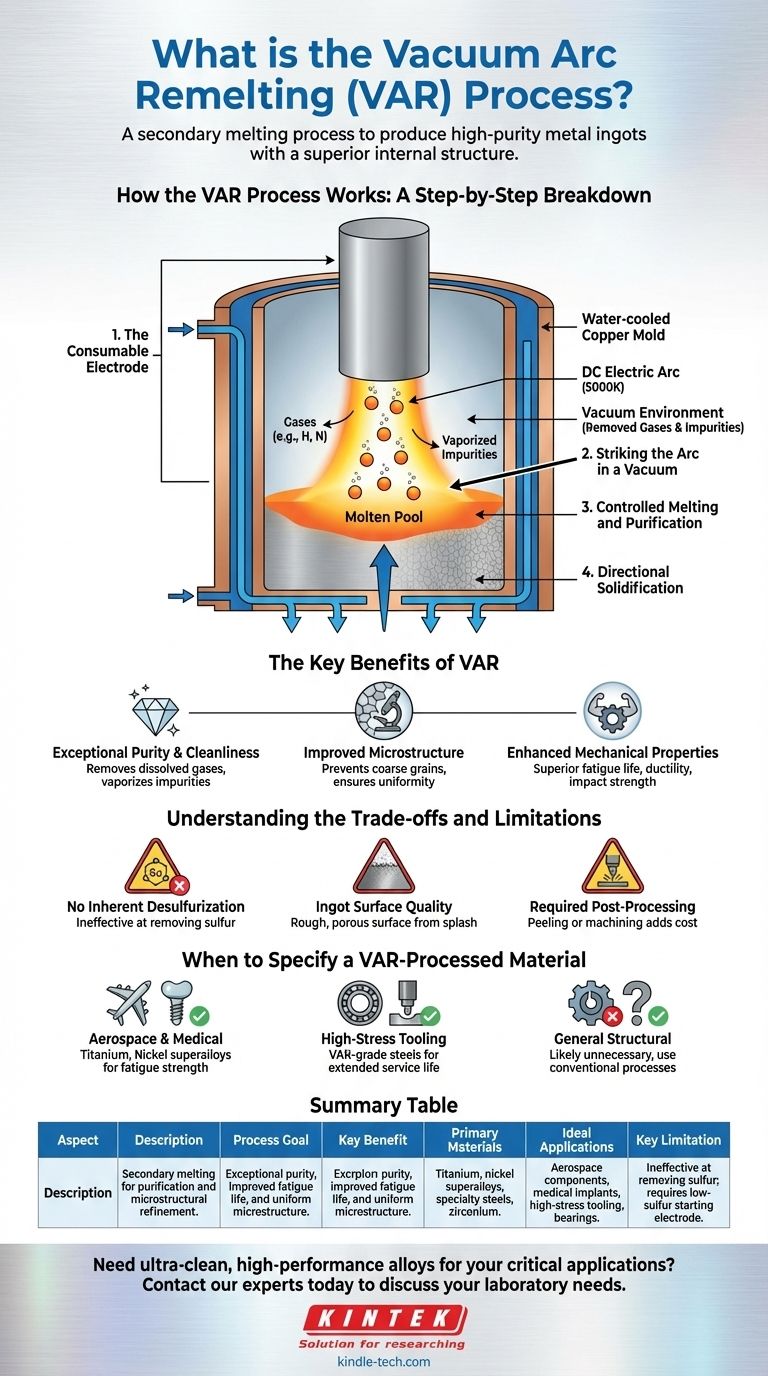

Вакуумно-дуговая переплавка (ВДП) — это вторичный процесс плавки, используемый для получения слитков металла высокой чистоты с превосходной внутренней структурой и улучшенными механическими свойствами. Он работает за счет постепенного расплавления специально подготовленного цилиндрического электрода с помощью высокотемпературной электрической дуги внутри вакуума. Затем расплавленный металл капает и контролируемо затвердевает внутри водоохлаждаемой медной формы, очищая материал по мере кристаллизации.

Основная цель ВДП — не просто переплавить металл, а очистить его. Заставляя капли расплава проходить через интенсивную дугу в вакууме, процесс систематически удаляет растворенные газы и испаряет примеси, в результате чего получается исключительно чистый и однородный сплав, необходимый для самых ответственных применений.

Как работает процесс ВДП: пошаговое описание

Процесс ВДП представляет собой строго контролируемую последовательность, предназначенную для максимального повышения чистоты и металлургического качества. Каждый этап играет решающую роль в очистке конечного слитка.

Расходный электрод

Процесс начинается с твердого цилиндра очищаемого металла, известного как расходный электрод. Этот электрод обычно формируется в результате первичного процесса плавки и служит сырьем для ВДП.

Зажигание дуги в вакууме

Электрод подвешивается внутри герметичной водоохлаждаемой медной формы, и камера вакуумируется для создания высокого вакуума. Затем между нижней частью электрода (катодом) и небольшим количеством стартового материала на дне формы (анодом) зажигается мощная дуга постоянного тока.

Контролируемая плавка и очистка

Интенсивное тепло дуги, достигающее почти 5000 К, плавит кончик электрода. По мере того как металл переходит в жидкое состояние, он образует капли, которые отделяются и падают к форме внизу.

Во время падения через вакуум и зону высокотемпературной дуги капли претерпевают значительные физические и химические реакции. Растворенные газы, такие как водород и азот, удаляются вакуумом, а примеси с низкой температурой кипения испаряются и удаляются.

Направленная кристаллизация

Очищенные капли собираются в расплавленном бассейне на дне водоохлаждаемой формы. Поскольку форма активно охлаждается, металл начинает кристаллизоваться постепенно снизу вверх и снаружи внутрь. Эта контролируемая кристаллизация создает высокооднородную и очищенную кристаллическую структуру, минимизируя химическую сегрегацию и внутренние дефекты.

Ключевые преимущества вакуумно-дуговой переплавки

Отрасли требуют материалы ВДП, когда производительность и надежность имеют первостепенное значение. Преимущества напрямую устраняют типичные точки отказа металлов, полученных традиционным способом.

Исключительная чистота и качество

Основное преимущество ВДП — получение сверхчистых сплавов. Вакуумная среда эффективно удаляет растворенные газы, в то время как высокая температура испаряет многие неметаллические включения и следовые элементные примеси.

Улучшенная микроструктура

Процесс контролируемой направленной кристаллизации предотвращает образование крупнозернистых, неправильных структур. Это приводит к однородной мелкозернистой микроструктуре, что критически важно для предсказуемого поведения материала под нагрузкой.

Улучшенные механические свойства

Совокупный эффект высокой чистоты и очищенной микроструктуры приводит к значительному улучшению ключевых механических свойств. К ним относятся превосходный ресурс на усталость, пластичность, ударная вязкость и прочность при ударе.

Понимание компромиссов и ограничений

Хотя ВДП производит превосходные материалы, это не универсальное решение. Понимание его присущих ограничений имеет решающее значение для правильного применения.

Отсутствие собственной десульфурации

Процесс ВДП неэффективен для удаления серы. Следовательно, содержание серы в исходном расходном электроде должно быть очень низким, поскольку она сохранится в конечном продукте.

Качество поверхности слитка

Разбрызгивание расплавленного металла в процессе может привести к шероховатой и пористой поверхности слитка. Этот поверхностный слой часто имеет более высокую концентрацию включений и летучих элементов, которые сконденсировались на более холодной стенке формы.

Необходимая постобработка

Из-за плохого качества поверхности полученный слиток ВДП должен пройти операцию поверхностного строгания или механической обработки, прежде чем его можно будет подвергнуть горячей обработке, такой как ковка или прокатка. Это добавляет необходимый и дорогостоящий этап к производственному рабочему процессу.

Когда следует выбирать материал, обработанный ВДП

Решение об использовании материала ВДП является инженерным выбором, обусловленным требованиями конечного применения. Он используется для компонентов, где отказ недопустим.

- Если ваше основное внимание уделяется аэрокосмической отрасли или медицинским имплантатам: Выбирайте ВДП для таких материалов, как титан, цирконий и никелевые суперсплавы, чтобы достичь требуемой усталостной прочности и биосовместимости.

- Если ваше основное внимание уделяется высоконагруженному инструменту или подшипникам: Используйте стали марки ВДП (часто обозначаемые как "HV") за их превосходную чистоту, что напрямую приводит к увеличению срока службы при экстремальных нагрузках.

- Если ваше основное внимание уделяется общему конструкционному или промышленному производству: ВДП, вероятно, является ненужной накладной, и более экономичные традиционные процессы плавки подходят.

В конечном счете, выбор материала ВДП — это стратегическое решение инвестировать в металлургическую чистоту для применений, где производительность и надежность не подлежат обсуждению.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Цель процесса | Вторичная плавка для очистки и уточнения микроструктуры. |

| Ключевое преимущество | Исключительная чистота, улучшенный ресурс на усталость и однородная микроструктура. |

| Основные материалы | Титан, никелевые суперсплавы, специальные стали, цирконий. |

| Идеальные применения | Аэрокосмические компоненты, медицинские имплантаты, высоконагруженный инструмент, подшипники. |

| Ключевое ограничение | Неэффективен для удаления серы; требует исходного электрода с низким содержанием серы. |

Нужны сверхчистые, высокоэффективные сплавы для ваших критически важных применений?

Процесс вакуумно-дуговой переплавки (ВДП) необходим для компонентов, где отказ недопустим. В KINTEK мы специализируемся на поставке высококачественного лабораторного оборудования и расходных материалов, необходимых для поддержки передовых металлургических процессов, таких как ВДП. Независимо от того, работаете ли вы в аэрокосмической отрасли, производстве медицинских имплантатов или создании высоконагруженного инструмента, наши решения помогают обеспечить целостность и производительность материалов.

Позвольте нам помочь вам достичь превосходных свойств материала, требуемых вашими проектами. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Печь для спекания и пайки в вакууме

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каковы примеры термообработки? Полный отжиг, закалка, отпуск и цементация

- Какие материалы используются при высокотемпературной пайке? Соединение суперсплавов, керамики и многое другое

- Каково применение литья в вакуумных формах? Обеспечение быстрого, высокоточного прототипирования и переходного этапа к производству

- Как управление параметрами вакуумной сушильной печи влияет на характеристики электродов? Оптимизируйте результаты вашей лаборатории

- Сколько раз можно подвергать металл термообработке? Понимание пределов целостности материала

- Какова температура спекания оксида алюминия? Раскройте превосходные характеристики при температуре от 1500°C до 1700°C

- Какие металлы используются при спекании? От обычных сталей до высокопроизводительных сплавов

- Какие меры предосторожности следует соблюдать при пайке твердым припоем? Основные шаги для защиты себя и своего рабочего места