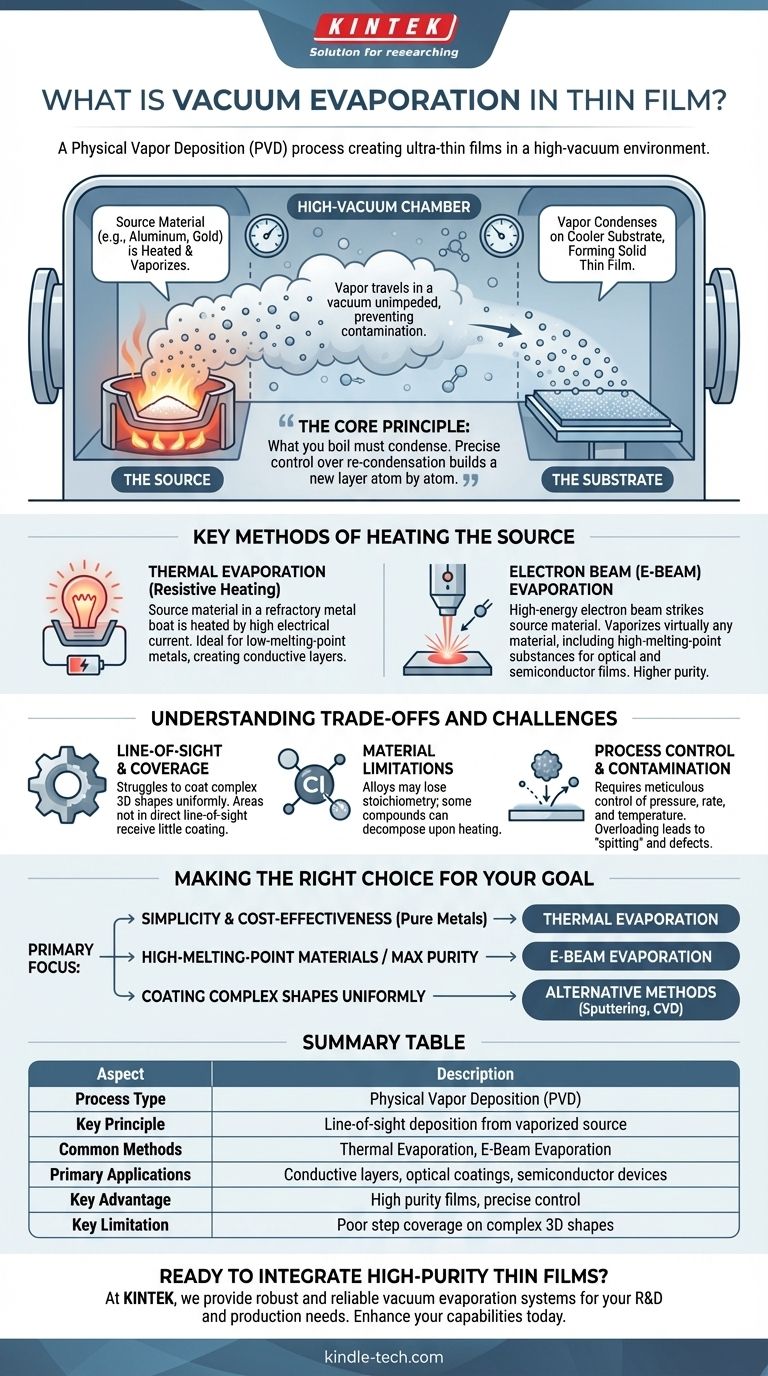

По сути, вакуумное напыление — это процесс физического осаждения из паровой фазы (PVD), используемый для создания чрезвычайно тонких пленок материала на поверхности, известной как подложка. Метод включает нагрев исходного материала внутри высоковакуумной камеры до тех пор, пока он не испарится. Затем эти испаренные атомы или молекулы перемещаются через вакуум и конденсируются на более холодной подложке, образуя твердую, однородную тонкую пленку.

Основной принцип вакуумного напыления прост: то, что вы кипятите, должно конденсироваться. Нагревая материал в вакууме, чтобы превратить его в газ, вы можете точно контролировать его повторную конденсацию на целевой поверхности, создавая новый слой атом за атомом.

Основной принцип: от твердого тела к пару и пленке

Вакуумное напыление — это метод осаждения по прямой видимости, основанный на простом физическом преобразовании. Понимание роли каждого компонента является ключом к пониманию процесса.

Почему вакуум необходим

Среда высокого вакуума (низкое давление) критически важна по двум причинам. Во-первых, она удаляет воздух и другие молекулы газа, которые могут реагировать с испаренным материалом и загрязнять его.

Во-вторых, она позволяет испаренным атомам перемещаться непосредственно к подложке, не сталкиваясь с другими частицами. Этот беспрепятственный путь необходим для создания однородной и чистой пленки.

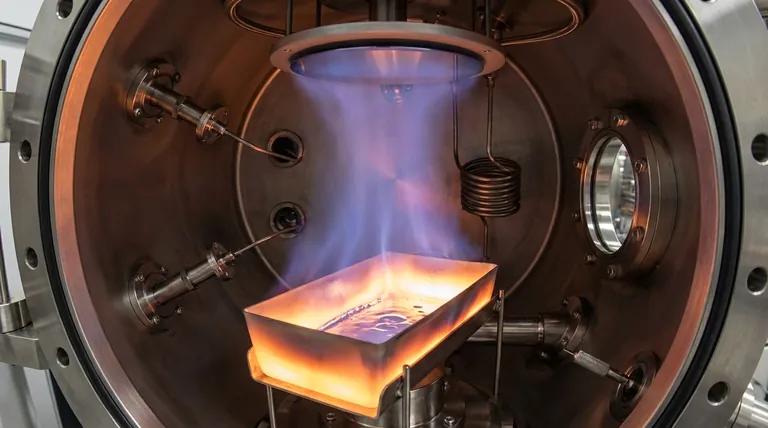

Этап испарения (источник)

Исходный материал, такой как чистый металл, например алюминий или золото, помещается внутрь вакуумной камеры. Затем этот источник интенсивно нагревается до тех пор, пока он не начнет кипеть и испаряться, выделяя облако пара.

Этап осаждения (подложка)

Облако пара расширяется и перемещается по камере, в конечном итоге достигая подложки. Поскольку подложка поддерживается при более низкой температуре, пар при контакте конденсируется обратно в твердое состояние, постепенно наращивая желаемую тонкую пленку.

Ключевые методы нагрева источника

Основное различие между типами вакуумного напыления заключается в способе нагрева исходного материала. Выбранный метод зависит от осаждаемого материала и требуемого качества пленки.

Термическое испарение (резистивный нагрев)

Это самый распространенный и простой метод. Исходный материал помещается в «лодочку» или спиральную нить из тугоплавкого металла, такого как вольфрам. Через лодочку пропускается сильный электрический ток, в результате чего она быстро нагревается и испаряет материал внутри нее.

Этот метод идеально подходит для осаждения материалов с более низкими температурами плавления, таких как чистые металлы, и широко используется для создания электропроводящих слоев.

Электронно-лучевое (ЭЛ-лучевое) испарение

Для материалов с очень высокими температурами плавления, таких как керамика или тугоплавкие металлы, термического испарения недостаточно. Электронно-лучевое испарение использует высокоэнергетический пучок электронов, управляемый магнитными полями, для прямого воздействия и нагрева исходного материала.

Интенсивная, сфокусированная энергия может испарить практически любой материал. Это позволяет получать пленки более высокой чистоты и осаждать более широкий спектр веществ, включая оксиды и диэлектрики для оптических и полупроводниковых применений.

Понимание компромиссов и проблем

Хотя вакуумное напыление является мощным методом, оно не лишено своих ограничений. Успех зависит от управления несколькими ключевыми переменными процесса и присущими ему ограничениями.

Прямая видимость и покрытие

Поскольку пар движется по прямой линии от источника к подложке, этот метод плохо справляется с равномерным покрытием сложных трехмерных форм. Области, не находящиеся в прямой «видимости» источника, получат мало или совсем не получат покрытия.

Ограничения по материалам

Не все материалы подходят для испарения. Сплавы может быть трудно осаждать с точной стехиометрией, поскольку составляющие элементы могут иметь разные скорости испарения. Некоторые соединения также могут разлагаться или реагировать при нагревании, изменяя свой химический состав в процессе.

Контроль процесса и загрязнение

Для получения идеально однородной и чистой пленки требуется тщательный контроль над давлением вакуума, скоростью осаждения и температурой. Перегрузка исходного материала может привести к «разбрызгиванию», когда целые частицы выбрасываются на подложку, создавая дефекты.

Правильный выбор для вашей цели

Выбор правильной техники осаждения полностью зависит от вашего материала, бюджета и желаемых свойств пленки.

- Если ваша основная цель — простота и экономичность для чистых металлов: Термическое испарение — самый прямой и экономичный путь для таких применений, как создание проводящих контактов.

- Если ваша основная цель — осаждение высокоплавких материалов или достижение максимальной чистоты: Электронно-лучевое испарение обеспечивает необходимую энергию и контроль для передовых оптических и полупроводниковых пленок.

- Если ваша основная цель — равномерное покрытие сложных форм: Вам следует рассмотреть альтернативные методы, такие как распыление или химическое осаждение из паровой фазы (CVD), которые не зависят от осаждения по прямой видимости.

В конечном итоге, вакуумное напыление является фундаментальной техникой для создания микроскопических структур, которые питают наши современные технологии.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Ключевой принцип | Осаждение по прямой видимости из испаренного исходного материала |

| Распространенные методы | Термическое испарение, электронно-лучевое (ЭЛ-лучевое) испарение |

| Основные области применения | Проводящие слои, оптические покрытия, полупроводниковые приборы |

| Ключевое преимущество | Пленки высокой чистоты, точный контроль осаждения |

| Ключевое ограничение | Плохое покрытие ступеней на сложных 3D-формах |

Готовы интегрировать тонкие пленки высокой чистоты в свои исследования и разработки или производство?

В KINTEK мы специализируемся на предоставлении надежного и долговечного лабораторного оборудования, включая системы вакуумного напыления, для удовлетворения точных требований вашей лаборатории. Независимо от того, работаете ли вы над разработкой полупроводников, созданием передовых оптических покрытий или проектированием новых материалов, наш опыт гарантирует, что у вас будут правильные инструменты для превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в осаждении тонких пленок и узнать, как KINTEK может расширить ваши возможности в области исследований и разработок.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Испарительная лодочка для органических веществ

Люди также спрашивают

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок