По своей сути, термическое напыление — это метод физического осаждения из паровой фазы (PVD), используемый для создания сверхтонких пленок материала. Процесс заключается в нагревании исходного материала внутри камеры высокого вакуума до его испарения. Затем эти газообразные атомы проходят через вакуум и конденсируются на более холодной целевой поверхности, известной как подложка, образуя твердое, однородное покрытие.

Термическое напыление лучше всего понимать как высококонтролируемый метод «кипячения» материала в вакууме, чтобы его пар оседал на поверхности. Это фундаментальный, относительно простой и широко используемый метод нанесения тонких пленок из чистых материалов, особенно металлов.

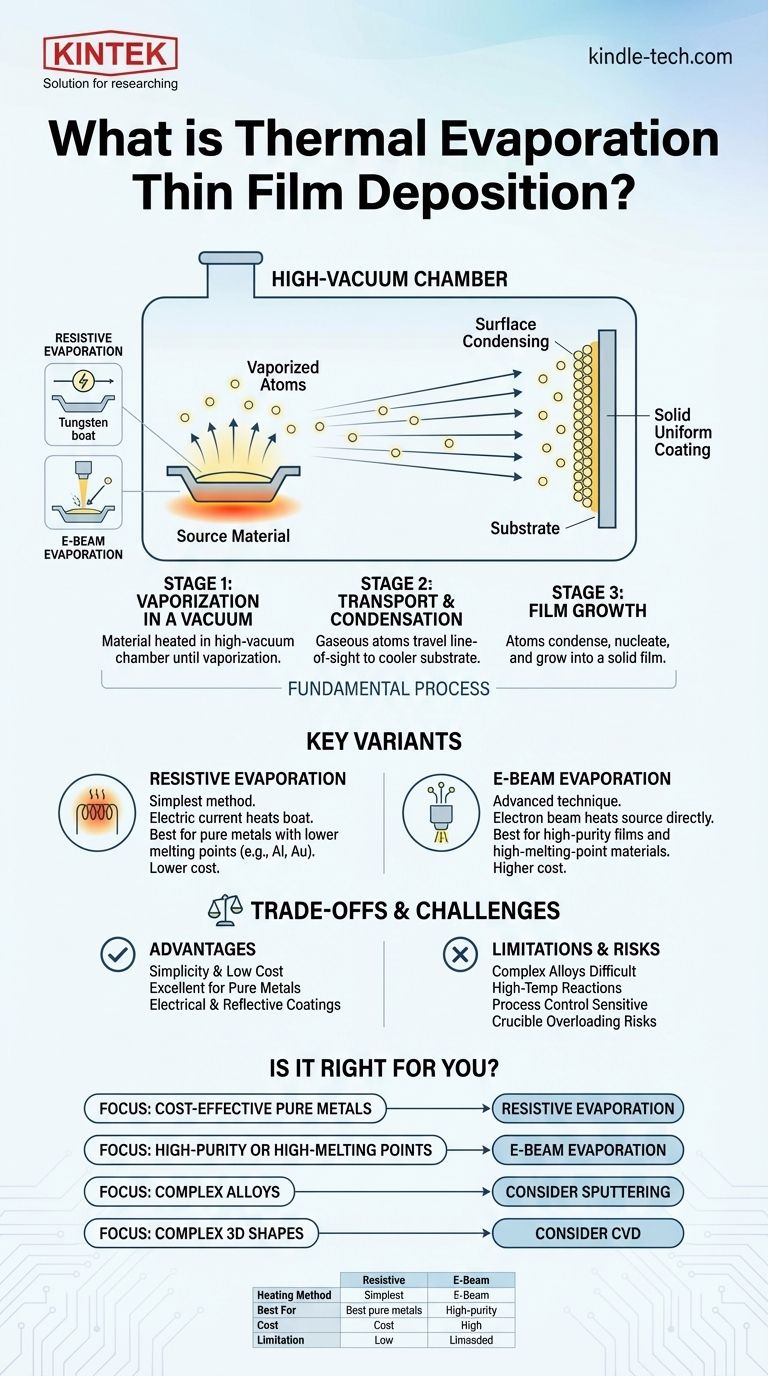

Основной процесс: от твердого тела к тонкой пленке

Чтобы по-настоящему понять термическое напыление, важно знать три отдельных этапа, которые преобразуют исходный твердый материал в функциональную тонкую пленку. Весь процесс основан на физике фазового перехода в контролируемой среде.

Этап 1: Испарение в вакууме

Процесс начинается с помещения исходного материала, часто в небольшом контейнере, называемом «лодочкой» или тиглем, в камеру высокого вакуума.

Среда высокого вакуума имеет решающее значение. Она удаляет атмосферные газы, которые могут вступать в реакцию с испаренным материалом или препятствовать его пути к подложке, обеспечивая чистоту конечной пленки.

После создания вакуума исходный материал нагревается одним из двух основных методов до тех пор, пока он не испарится или сублимируется в газообразное состояние.

Этап 2: Транспортировка и конденсация

Испаренные атомы движутся по прямой линии от источника к подложке. Это часто называют процессом осаждения по «прямой видимости» (line-of-sight).

Когда газообразные атомы достигают более холодной подложки (например, кремниевой пластины, стекла или пластика), они быстро теряют энергию и конденсируются обратно в твердое состояние.

Этап 3: Рост пленки

По мере прибытия и конденсации большего количества атомов они нуклеируются и растут, образуя сплошную твердую тонкую пленку на поверхности подложки.

Толщина этой пленки тщательно контролируется путем мониторинга скорости и времени осаждения.

Основные варианты термического напыления

Хотя принцип остается прежним, метод нагрева исходного материала определяет два основных варианта этой техники.

Резистивное напыление

Это самая простая и распространенная форма. В ней используется тугоплавкая металлическая лодочка или нить (часто из вольфрама), в которой находится исходный материал.

Через эту лодочку пропускается электрический ток, заставляя ее нагреваться за счет электрического сопротивления. Это тепло передается исходному материалу, вызывая его испарение.

Напыление электронным пучком (E-Beam)

Напыление электронным пучком — это более продвинутый метод, используемый для материалов с очень высокой температурой плавления или для применений, требующих более высокой чистоты пленки.

Генерируется пучок электронов высокой энергии, который с помощью магнитов направляется непосредственно на исходный материал. Интенсивная, сфокусированная энергия вызывает локальное кипение и испарение материала из тигля.

Понимание компромиссов и проблем

Как и любой инженерный процесс, термическое напыление имеет свои отличительные преимущества и ограничения, которые делают его подходящим для одних применений и неподходящим для других.

Преимущество: Простота и стоимость

Основное преимущество термического напыления, особенно резистивного метода, заключается в его относительной простоте и более низкой стоимости оборудования по сравнению с более сложными методами PVD, такими как распыление.

Это делает его отличным выбором для нанесения чистых металлов, таких как алюминий, золото или хром, для таких применений, как электрические контакты или отражающие покрытия.

Ограничение: Ограничения по материалам

Этот метод менее подходит для нанесения сложных сплавов или соединений. Различные элементы в сплаве имеют разное давление пара, что означает, что они будут испаряться с разной скоростью, изменяя состав конечной пленки.

Материалы также могут подвергаться восстановлению или разложению при высоких температурах, что может поставить под угрозу целостность и желаемые свойства покрытия.

Проблема: Контроль процесса и риски

Достижение точного контроля над структурой пленки (ее морфологией) может быть затруднено. Процесс также чувствителен к количеству материала, загруженного в источник.

Перегрузка тигля может привести к растрескиванию частиц или даже взрывам внутри вакуумной камеры, создавая дефекты в пленке и потенциально повреждая оборудование.

Подходит ли термическое напыление для вашего применения?

Выбор метода нанесения требует согласования возможностей метода с вашей конечной целью. Термическое напыление превосходно проявляет себя в определенных сценариях, но менее идеально в других.

- Если ваш основной акцент делается на экономичном нанесении чистых металлов: Резистивное термическое напыление — это превосходный, соответствующий отраслевым стандартам выбор для создания проводящих или отражающих слоев.

- Если ваш основной акцент делается на нанесении сложных сплавов с точным стехиометрическим составом: Вам следует рассмотреть альтернативные методы PVD, такие как магнетронное распыление, которое обеспечивает превосходный контроль состава.

- Если ваш основной акцент делается на получении высокочистых пленок или нанесении материалов с высокой температурой плавления: Напыление электронным пучком является превосходным выбором, поскольку источник энергии не контактирует непосредственно с исходным материалом.

- Если ваш основной акцент делается на покрытии сложных трехмерных форм: Природа термического напыления по прямой видимости является существенным ограничением; может потребоваться метод, не основанный на прямой видимости, такой как химическое осаждение из паровой фазы (CVD).

Понимание этих основ позволит вам выбрать наиболее эффективную стратегию нанесения для ваших конкретных инженерных задач.

Сводная таблица:

| Аспект | Резистивное напыление | Напыление электронным пучком |

|---|---|---|

| Метод нагрева | Электрический ток нагревает металлическую лодочку/нить | Пучок электронов высокой энергии непосредственно воздействует на источник |

| Лучше всего подходит для | Чистые металлы с более низкой температурой плавления (например, Al, Au) | Высокочистые пленки; материалы с высокой температурой плавления |

| Стоимость и сложность | Более низкая стоимость, более простая установка | Более высокая стоимость, более сложная |

| Ключевое ограничение | Возможность реакции материала с лодочкой | Более высокая стоимость и сложность оборудования |

Готовы интегрировать термическое напыление в рабочий процесс вашей лаборатории?

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Независимо от того, занимаетесь ли вы резистивным напылением или напылением электронным пучком для своих исследований или производства, наш опыт гарантирует, что вы получите правильное решение для эффективного нанесения чистых металлов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории и расширить ваши возможности.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Что такое процесс испарения в полупроводниках? Руководство по нанесению тонких пленок

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории