По своей сути, вакуумная печь работает путем нагрева материалов внутри герметичной камеры, из которой удален почти весь воздух. Этот, казалось бы, простой процесс имеет решающее значение, поскольку он устраняет реактивные газы, в первую очередь кислород, которые в противном случае загрязняли бы или повреждали материалы при высоких температурах. Результатом является исключительно чистая и контролируемая среда для точной термообработки.

Основное назначение вакуумной печи — не просто нагревать материалы, а принципиально контролировать их среду. Создавая вакуум, она предотвращает нежелательные химические реакции, такие как окисление, что позволяет осуществлять высокочистую обработку, невозможную в стандартной атмосфере.

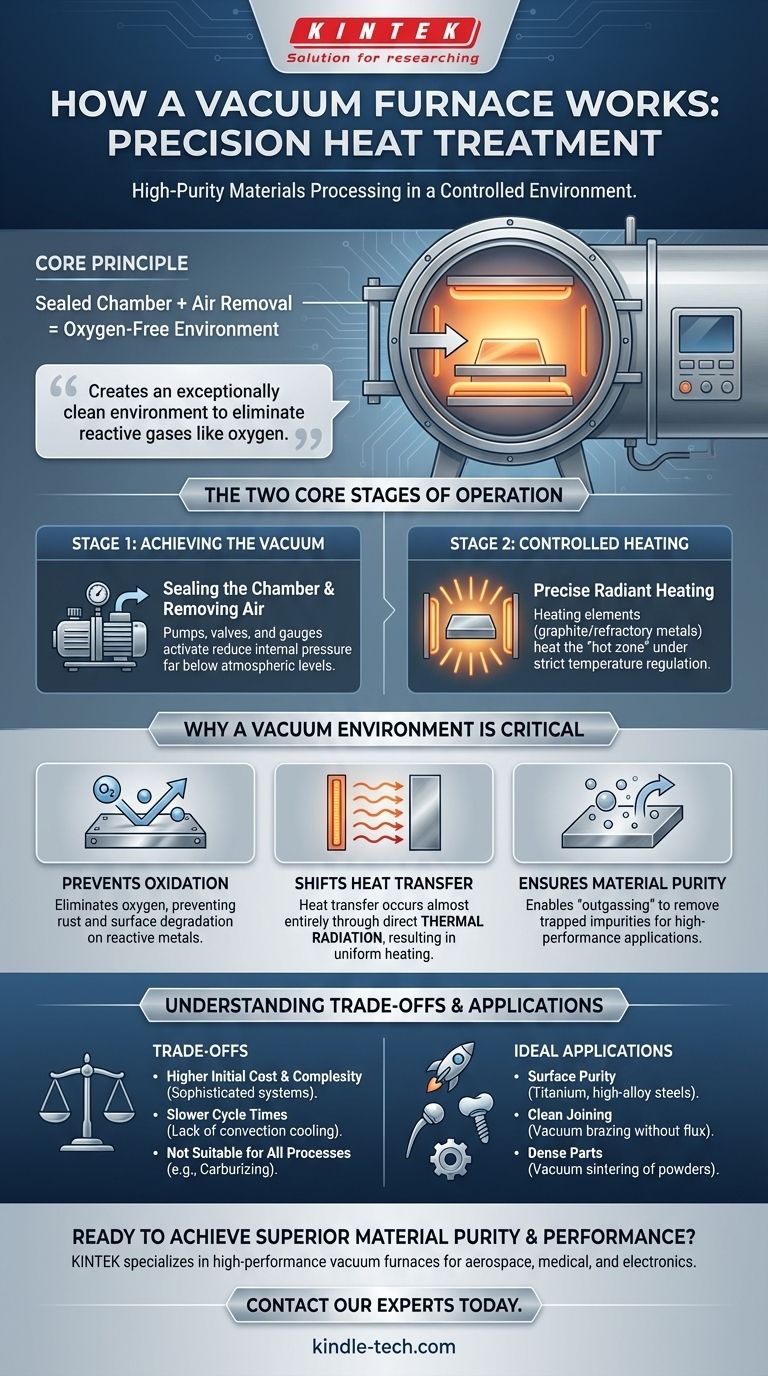

Две основные стадии работы

Каждый цикл вакуумной печи, независимо от ее конкретного применения, проходит две основные стадии. Эти стадии управляются сложной системой управления для обеспечения точности и повторяемости.

Стадия 1: Достижение вакуума

Процесс начинается с герметизации материала внутри камеры печи.

Мощная вакуумная система, состоящая из насосов, клапанов и манометров, затем активируется для удаления воздуха и других газов из камеры.

Это снижает внутреннее давление значительно ниже стандартного атмосферного, создавая вакуумную среду, необходимую для чистой обработки.

Стадия 2: Контролируемый нагрев

После достижения желаемого уровня вакуума включается система нагрева.

Нагревательные элементы, часто изготовленные из графита или тугоплавких металлов, нагревают внутреннюю часть камеры, известную как «горячая зона».

Температура точно регулируется — контролируется скорость нагрева, время выдержки при определенной температуре и скорость охлаждения — для достижения желаемых изменений свойств материала.

Почему вакуумная среда критически важна

Удаление атмосферы принципиально меняет физику процесса нагрева и открывает уникальные возможности обработки материалов.

Предотвращение окисления и загрязнения

Это основное преимущество. При высоких температурах большинство металлов быстро реагируют с кислородом воздуха, образуя оксиды (например, ржавчину).

Вакуум устраняет этот кислород, позволяя нагревать такие металлы, как титан, нержавеющая сталь и суперсплавы, без ущерба для их поверхностной целостности или химического состава.

Изменение способа теплопередачи

В обычной печи тепло значительно передается за счет конвекции, поскольку циркулирует горячий воздух.

В вакууме практически нет воздуха для циркуляции. Теплопередача происходит почти полностью за счет теплового излучения — прямой передачи энергии от горячих элементов к материалу.

Это приводит к высокооднородному, предсказуемому и чистому нагреву, поскольку материал не контактирует с продуктами сгорания или циркулирующей атмосферой.

Обеспечение чистоты материала

Вакуум также может вытягивать захваченные газы из самого материала, процесс, известный как дегазация.

Это дополнительно очищает материал, что крайне важно для применения в аэрокосмической, медицинской и электронной промышленности, где чистота материала имеет первостепенное значение.

Понимание компромиссов

Хотя вакуумные печи мощны, они не являются универсальным решением. Понимание их ограничений является ключом к их эффективному использованию.

Более высокая первоначальная стоимость и сложность

Вакуумные печи — это сложные машины, включающие герметичные камеры, высокопроизводительные насосы и сложные системы управления.

Это делает их значительно дороже в приобретении и обслуживании, чем обычные атмосферные печи.

Более медленное время цикла

Создание вакуума и последующее охлаждение материала в этом вакууме может быть медленным процессом по сравнению с атмосферными методами.

Поскольку нет воздуха, способствующего теплопередаче, циклы охлаждения часто полагаются на заполнение камеры инертным газом, таким как аргон или азот, для ускорения процесса.

Не подходит для всех процессов

Некоторые процессы термообработки, например цементация, специально требуют реактивной атмосферы для введения элементов в поверхность материала.

Эти процессы по определению несовместимы с вакуумной средой и должны выполняться в специализированных атмосферных печах.

Правильный выбор для вашей цели

Выбор правильной технологии нагрева полностью зависит от обрабатываемого материала и свойств, которые необходимо получить.

- Если ваша основная цель — чистота поверхности и предотвращение окисления: Вакуумная печь необходима для термообработки реактивных металлов, таких как титан или высоколегированные стали.

- Если ваша основная цель — соединение сложных деталей с исключительной чистотой: Вакуумная пайка обеспечивает прочные, чистые соединения без необходимости использования агрессивных флюсов.

- Если ваша основная цель — создание плотных, твердых деталей из порошков: Вакуумное спекание или вакуумное горячее прессование — это необходимая технология для достижения высокой плотности и превосходных свойств материала.

В конечном итоге, вакуумная печь обеспечивает беспрецедентный контроль над средой нагрева, позволяя создавать материалы с превосходной чистотой, прочностью и производительностью.

Сводная таблица:

| Стадия | Ключевой процесс | Назначение |

|---|---|---|

| 1. Достижение вакуума | Воздух удаляется из герметичной камеры вакуумной насосной системой. | Создает бескислородную среду для предотвращения загрязнения. |

| 2. Контролируемый нагрев | Нагревательные элементы излучают тепло на материал при точном контроле температуры. | Достигает желаемых свойств материала, таких как прочность и чистота, без окисления. |

Готовы достичь превосходной чистоты и производительности материалов в вашей лаборатории?

KINTEK специализируется на высокопроизводительных вакуумных печах и лабораторном оборудовании, разработанном для удовлетворения строгих требований таких отраслей, как аэрокосмическая, медицинская и электронная. Наши решения обеспечивают чистую, контролируемую среду, необходимую для точной термообработки, пайки и спекания.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как вакуумная печь KINTEK может улучшить ваши исследования, повысить качество продукции и стимулировать инновации в вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры