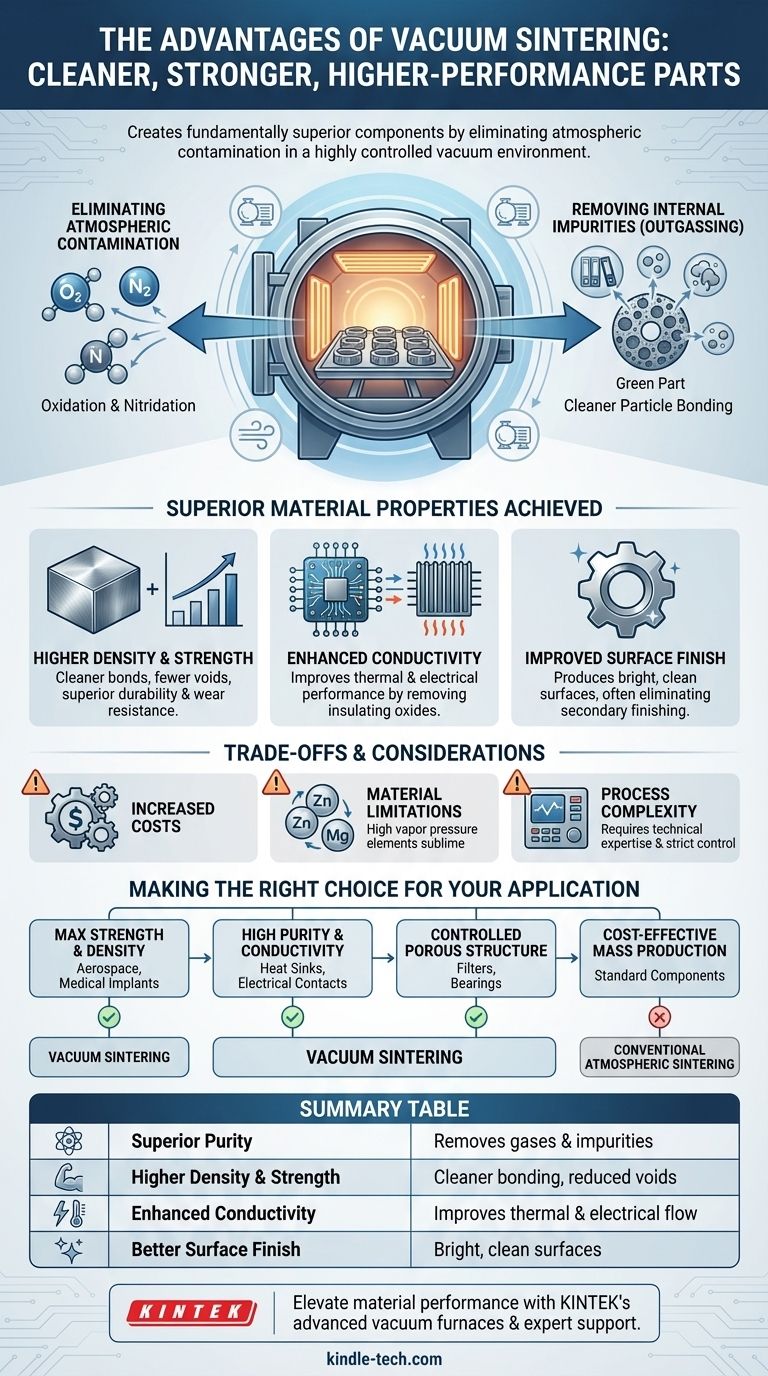

Короче говоря, вакуумное спекание позволяет создавать принципиально более чистые, прочные и высокопроизводительные детали. Выполнение процесса нагрева в вакууме исключает атмосферные газы, вызывающие загрязнение, такие как кислород и азот. Это предотвращает образование нежелательных оксидов и нитридов, позволяя частицам материала более эффективно связываться и получать конечный компонент с превосходной плотностью, чистотой и механическими свойствами.

В то время как стандартное спекание упрочняет порошковые материалы, вакуумное спекание улучшает процесс, создавая строго контролируемую среду. Это предотвращает нежелательные химические реакции, что приводит к превосходной чистоте и свойствам материала, которые часто невозможно достичь в обычной атмосфере.

Основное преимущество: контролируемая среда

Главное преимущество вакуумного спекания заключается не в одном результате, а в безупречной среде, которую оно создает. Почти все остальные преимущества вытекают из этого основополагающего принципа.

Устранение атмосферных загрязнений

Наиболее важная роль вакуума заключается в удалении реактивных газов, таких как кислород, азот и водяной пар, из печи. Это напрямую предотвращает вредные химические реакции, такие как окисление и азотирование, которые могут образовывать хрупкие, изолирующие слои на поверхности частиц материала.

Без этих оксидных слоев частицы имеют более чистые поверхности, что позволяет им более прямо и полно связываться во время нагрева.

Удаление внутренних примесей (дегазация)

Исходная «сырая» деталь, образованная путем уплотнения порошка, содержит не только основной материал. Она также включает связующие вещества, смазки, используемые при прессовании, и захваченный воздух в порах.

Вакуумная среда активно вытягивает эти летучие вещества из компонента до достижения окончательной температуры спекания. Этот процесс, известный как дегазация, приводит к значительно более чистому конечному материалу.

Как контроль влияет на превосходные свойства материала

Чистая, контролируемая среда вакуумного спекания оказывает прямое и измеримое влияние на производительность конечного компонента.

Достижение более высокой плотности и прочности

Удаляя захваченные газы из пор и предотвращая образование оксидных пленок, препятствующих связыванию, вакуумное спекание обеспечивает более эффективное закрытие пор. Это приводит к получению деталей с более высокой плотностью и значительно уменьшенным количеством внутренних пустот.

Меньшее количество пустот и более чистые связи между зернами материала приводят к превосходной механической прочности, долговечности и износостойкости, снижая вероятность отказа компонента в требовательных приложениях.

Повышение тепло- и электропроводности

Примеси и оксидные слои действуют как изоляторы, препятствуя потоку электронов и тепла. Производя более чистый, плотный материал, вакуумное спекание создает более четкий путь для этой передачи энергии.

Это делает его предпочтительным методом для компонентов, где высокая тепло- или электропроводность является критическим требованием к конструкции.

Улучшение качества поверхности

Поскольку окисление предотвращается, детали выходят из вакуумной печи с чистой, яркой поверхностью. Это часто может уменьшить или полностью исключить необходимость во вторичных процессах отделки, экономя время и затраты.

Понимание компромиссов и соображений

Хотя вакуумное спекание является мощным методом, оно не является выбором по умолчанию для каждого применения. Понимание его ограничений является ключом к принятию обоснованного решения.

Увеличение затрат на оборудование и эксплуатацию

Вакуумные печи по своей природе более сложны и дороги, чем их атмосферные аналоги. Процесс также требует дополнительного времени для откачки камеры до требуемого уровня вакуума, что может привести к увеличению общего времени цикла.

Ограничения по материалам

Не все материалы подходят для вакуумного спекания. Элементы с высоким давлением пара (такие как цинк, марганец или магний) могут эффективно «выкипать» или сублимировать при высоких температурах в вакууме, изменяя конечный состав материала.

Сложность процесса

Эксплуатация вакуумной печи требует большей технической экспертизы и более строгого контроля процесса. Поддержание целостности вакуума, мониторинг дегазации и управление точными температурными профилями требуют более высокого уровня операционных навыков.

Правильный выбор для вашего применения

Выбор вакуумного спекания полностью зависит от требуемой производительности и ограничений по стоимости вашего компонента.

- Если ваша основная цель — максимальная прочность, усталостная прочность и плотность: Вакуумное спекание превосходит другие методы для создания критически важных деталей, таких как детали для аэрокосмической отрасли или медицинских имплантатов, за счет устранения пустот и обеспечения чистых границ зерен.

- Если ваша основная цель — высокая чистота и электрические/тепловые характеристики: Чистая среда вакуума является обязательным условием для таких применений, как высокопроизводительные радиаторы или электрические контакты, где изолирующие оксиды недопустимы.

- Если ваша основная цель — контролируемая пористая структура: Вакуумное спекание обеспечивает точность очистки поверхностей частиц для прочного связывания при тщательном сохранении спроектированной пористой сети, что идеально подходит для фильтров или самосмазывающихся подшипников.

- Если ваша основная цель — экономичное массовое производство с хорошими свойствами: Обычное атмосферное спекание может быть достаточным и более экономичным для компонентов, где абсолютная максимальная производительность не является основным фактором.

В конечном итоге, использование вакуума превращает спекание из простого процесса упрочнения в прецизионный инженерный инструмент для передовых материалов.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Превосходная чистота | Удаляет атмосферные газы и внутренние примеси (дегазация). |

| Более высокая плотность и прочность | Обеспечивает более чистое связывание частиц, уменьшая пустоты и повышая долговечность. |

| Улучшенная проводимость | Повышает тепловые и электрические характеристики за счет устранения изолирующих оксидов. |

| Лучшее качество поверхности | Создает яркие, чистые поверхности, часто устраняя необходимость во вторичной отделке. |

Готовы повысить производительность ваших материалов с помощью прецизионного вакуумного спекания? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предоставляя надежные вакуумные печи и экспертную поддержку, необходимые для достижения превосходной чистоты, прочности и проводимости деталей для ваших самых требовательных применений в аэрокосмической, медицинской и электронной промышленности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к спеканию!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Как печь для спекания в вакууме с горячим прессованием способствует синтезу TiBw/TA15? Достижение 100% плотных титановых композитов

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год