Короче говоря, спекание облегчается в присутствии жидкой фазы, потому что жидкость действует как среда для переноса и смазка на атомном уровне. Она позволяет твердым частицам перестраиваться в более плотную конфигурацию, растворяет материал из точек контакта с высоким давлением и повторно осаждает его в зазорах между частицами, резко ускоряя уплотнение и снижая требуемую температуру процесса.

Основное преимущество спекания с жидкой фазой — его эффективность. Вводя небольшое количество жидкости, которая смачивает твердые частицы, вы создаете «супермагистраль» для переноса материала, что позволяет осуществлять процессы уплотнения, которые исключительно медленны и энергоемки в чисто твердом состоянии.

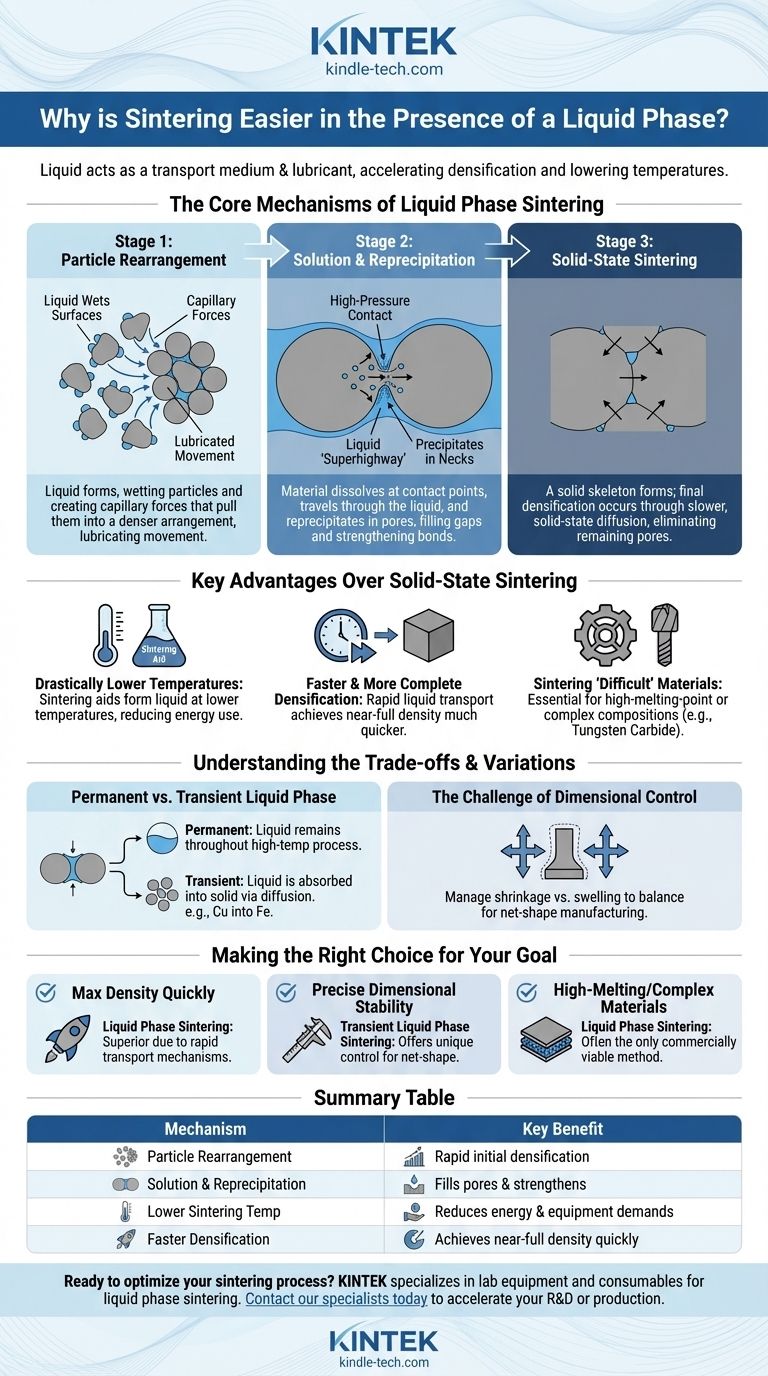

Основные механизмы спекания с жидкой фазой

Чтобы понять, почему этот процесс так эффективен, нам нужно рассмотреть стадии, которые происходят после образования жидкости при температуре спекания.

Стадия 1: Перегруппировка частиц

Первоначальное образование жидкости оказывает немедленное и сильное воздействие. Жидкость смачивает поверхности твердых порошковых частиц, создавая мощные капиллярные силы.

Эти силы стягивают частицы вместе, по сути, смазывая их движение. Твердые зерна скользят и переупаковываются в гораздо более плотную структуру, чем та, которая могла быть достигнута с помощью сухого порошка, что с самого начала значительно уменьшает пористость материала.

Стадия 2: Растворение и повторное осаждение

Это наиболее важная стадия для достижения полной плотности. Твердый материал обладает некоторой растворимостью в жидкой фазе, особенно в точках контакта между частицами под высоким давлением.

Материал растворяется из этих точек контакта и переходит в жидкость. Затем он проходит по «супермагистрали» жидкости и осаждается (снова затвердевает) в областях с низким давлением, в частности, в «шейках» или зазорах, образующихся между соседними частицами. Этот процесс напрямую заполняет поры, укрепляет связи между частицами и уменьшает компонент в объеме.

Стадия 3: Твердофазное спекание

На заключительной стадии образуется твердый каркас, и большая часть объема пор устранена. Любое оставшееся уплотнение происходит за счет более медленных механизмов твердофазной диффузии, аналогично традиционному спеканию, но основная работа уже была выполнена жидкостью.

Ключевые преимущества перед твердофазным спеканием

Вышеуказанные механизмы дают несколько явных практических преимуществ, которые делают процесс «легче» с инженерной точки зрения.

Резкое снижение температуры спекания

Добавление небольшого количества добавки для спекания — добавки с более низкой температурой плавления, чем у основного материала — позволяет образовать жидкость при температурах, значительно ниже температуры плавления основного порошка. Это снижает энергопотребление и позволяет использовать менее требовательное печное оборудование.

Более быстрое и полное уплотнение

Перенос материала через жидкость на порядки быстрее, чем через твердую кристаллическую решетку. Это означает, что спекание с жидкой фазой может достичь почти полной плотности за гораздо более короткое время по сравнению с методами твердого состояния, повышая пропускную способность и эффективность процесса.

Спекание «трудных» материалов

Этот процесс незаменим для материалов, которые очень трудно спекаются традиционным способом. К ним относятся материалы с чрезвычайно высокой температурой плавления (например, карбид вольфрама) или сложные многокомпонентные составы, где твердофазная диффузия неэффективна.

Понимание компромиссов и вариаций

Хотя спекание с жидкой фазой является мощным, оно не является универсальным решением и требует тщательного контроля.

Постоянная или переходная жидкая фаза

Существует два основных режима. При спекании с постоянной жидкой фазой жидкость присутствует на протяжении всей высокотемпературной части процесса.

При спекании с переходной жидкой фазой жидкость образуется первоначально, но затем поглощается твердыми частицами посредством диффузии. Классическим примером является добавление порошка меди к железу. Медь плавится, способствует перегруппировке, а затем диффундирует в железо, обеспечивая упрочнение твердым раствором.

Проблема контроля размеров

Перенос материала и уплотнение, присущие процессу, приводят к усадке детали. Однако некоторые системы, такие как пример с железом и медью, могут также вызывать разбухание по мере диффузии жидкости в твердое тело.

Этим эффектом может быть сложно управлять, но его также можно умело использовать. Тщательно подбирая состав, инженеры могут сбалансировать естественную усадку с этим разбуханием, чтобы получать детали с почти нулевым изменением размеров в процессе спекания.

Выбор правильного варианта для вашей цели

Выбор правильного метода спекания полностью зависит от вашей материальной системы и желаемого результата.

- Если ваш основной акцент — быстрое достижение максимальной плотности: Спекание с жидкой фазой почти всегда является лучшим выбором из-за его быстрых механизмов переноса материала.

- Если ваш основной акцент — точная стабильность размеров: Спекание с переходной жидкой фазой предлагает уникальный контроль, позволяя сбалансировать усадку и разбухание для изготовления деталей с заданными размерами.

- Если ваш основной акцент — обработка материалов с высокой температурой плавления или сложных материалов: Спекание с жидкой фазой часто является единственным коммерчески жизнеспособным методом для достижения требуемой плотности и свойств.

В конечном счете, использование жидкой фазы превращает спекание из медленного твердофазного ползания в быстрый и высокоэффективный производственный процесс.

Сводная таблица:

| Механизм | Ключевое преимущество |

|---|---|

| Перегруппировка частиц | Быстрое начальное уплотнение за счет капиллярных сил. |

| Растворение и повторное осаждение | Быстрое заполнение пор и укрепление связей. |

| Более низкая температура спекания | Снижение энергопотребления и требований к оборудованию. |

| Более быстрое уплотнение | Достижение почти полной плотности за более короткое время. |

Готовы оптимизировать свой процесс спекания?

Спекание с жидкой фазой — мощный метод получения плотных компонентов из трудноспекаемых материалов, таких как карбид вольфрама или сложные многокомпонентные составы. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения этого процесса: от печей, поддерживающих точные температурные профили, до правильных добавок для спекания.

Наши эксперты могут помочь вам выбрать идеальную установку для использования преимуществ спекания с жидкой фазой — независимо от того, какова ваша цель: максимальная плотность, точный контроль размеров или обработка сложных материалов.

Свяжитесь с нашими специалистами по спеканию сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и ускорить ваши исследования и разработки или производство.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры