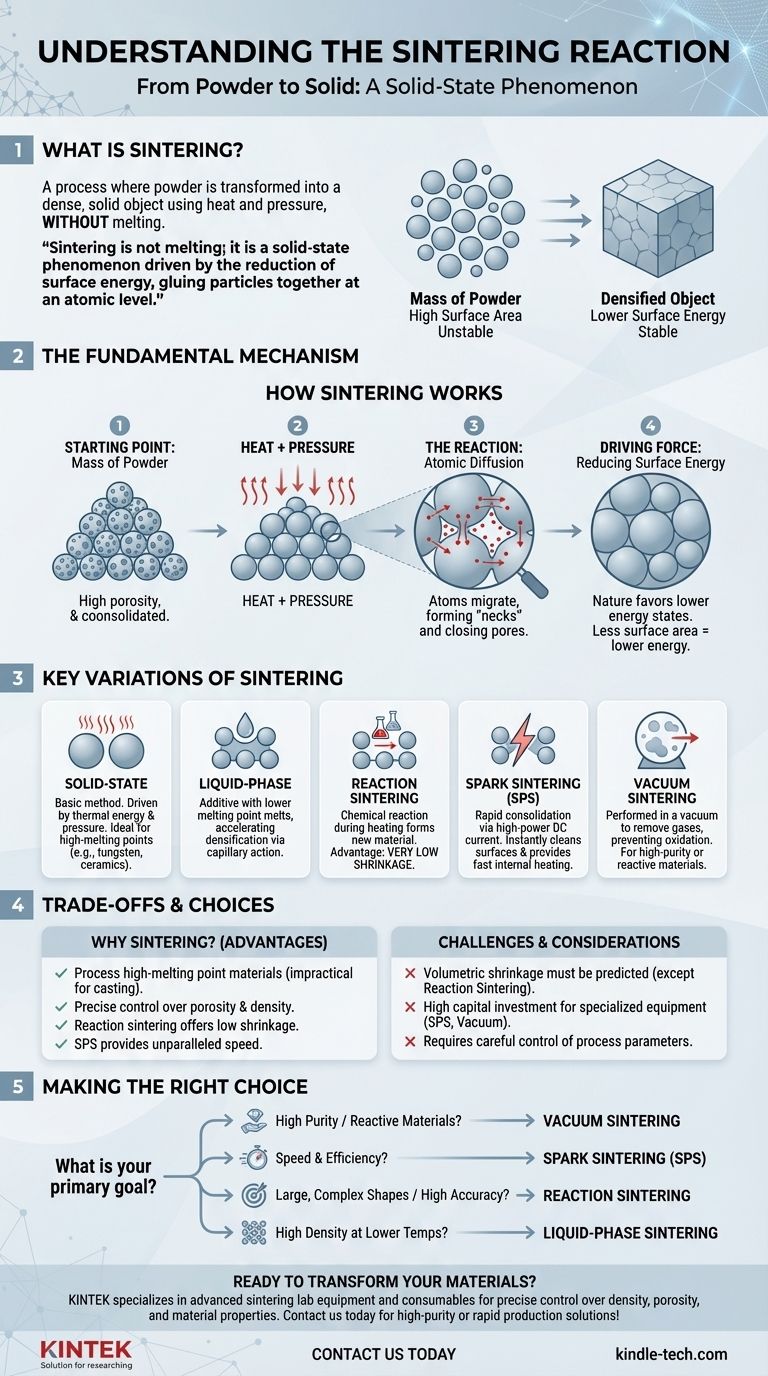

По своей сути, реакция спекания — это процесс, при котором масса порошка превращается в твердый, плотный объект с использованием тепла и давления. Важно отметить, что это достигается без плавления материала до жидкого состояния. «Реакция» — это атомная диффузия, которая происходит через границы отдельных частиц, заставляя их сплавляться в единое, цельное изделие.

Спекание — это не процесс плавления; это твердофазное явление, обусловленное уменьшением поверхностной энергии. Оно «склеивает» частицы на атомном уровне, позволяя создавать прочные компоненты из порошков, что особенно важно для материалов с чрезвычайно высокими температурами плавления.

Фундаментальный механизм: как работает спекание

Чтобы понять спекание, вы должны представить его как микроскопический строительный процесс, где отдельные частицы являются строительными блоками. Цель состоит в том, чтобы устранить пустые пространства между ними.

Отправная точка: масса порошка

Процесс начинается со сбора отдельных частиц порошка. Этот рыхлый или слегка уплотненный материал имеет очень большую общую площадь поверхности и значительную внутреннюю пористость (пустое пространство). Эта высокая площадь поверхности представляет собой состояние высокой поверхностной энергии, которая по своей природе нестабильна.

Роль тепла и давления

Порошок подвергается воздействию высоких температур, что дает атомам внутри частиц достаточно энергии, чтобы стать подвижными. Эта температура поддерживается ниже точки плавления материала. Одновременно может быть приложено давление, чтобы заставить частицы вступить в тесный контакт, уменьшая расстояние, которое атомам необходимо преодолеть.

«Реакция»: атомная диффузия

Когда атомы заряжены энергией, а частицы находятся в контакте, начинается диффузия. Атомы мигрируют от одной частицы к другой через их общие границы. Это движение материи начинает формировать небольшие физические мостики, или «шейки», между соседними частицами.

Движущая сила: снижение поверхностной энергии

Основная причина спекания заключается в том, что природа предпочитает состояния с более низкой энергией. Единый твердый объект имеет гораздо меньшую площадь поверхности, чем бесчисленные отдельные частицы порошка, из которых он был сделан. Образуя шейки и устраняя внутренние поры, система значительно уменьшает свою общую поверхностную энергию, обеспечивая термодинамическую движущую силу для всего процесса.

Ключевые разновидности процесса спекания

Хотя основной принцип остается тем же, было разработано несколько специализированных методов для оптимизации процесса для различных материалов и результатов.

Твердофазное спекание

Это наиболее простая форма спекания, основанная исключительно на тепловой энергии и внешнем давлении для обеспечения атомной диффузии между твердыми частицами. Широко используется для керамики и металлов, таких как вольфрам, которые имеют слишком высокие температуры плавления для обычного литья.

Жидкофазное спекание

При этом методе небольшое количество добавки с более низкой температурой плавления смешивается с основным порошком. При температуре спекания эта добавка плавится, образуя жидкость, которая смачивает твердые частицы. Эта жидкая фаза ускоряет уплотнение за счет капиллярного действия, которое стягивает частицы вместе, и, действуя как быстрый путь переноса для растворения и повторного осаждения материала в поры.

Реакционное спекание

Этот метод включает химическую реакцию во время процесса нагрева. Например, пористая кремниевая заготовка может быть пропитана углеродом и нагрета, что вызывает реакцию, образующую новый карбид кремния (SiC) в порах. Главное преимущество — очень низкая усадка, что делает его идеальным для производства крупных или сложных деталей с высокой точностью.

Искровое спекание (SPS)

Также известное как искровое плазменное спекание, это метод быстрого уплотнения. Высокомощный электрический ток постоянного тока пропускается непосредственно через порошок, находящийся под давлением. Ток мгновенно сжигает поверхностные загрязнения на частицах и обеспечивает чрезвычайно быстрый внутренний нагрев, позволяя полностью спекать детали за считанные секунды или минуты.

Вакуумное спекание

Этот процесс выполняется внутри вакуумной печи. Основное назначение вакуума — удаление атмосферных газов, таких как кислород и азот. Это предотвращает нежелательные химические реакции, такие как окисление, что критически важно при работе с реактивными материалами или когда конечный продукт требует очень высокой чистоты.

Понимание компромиссов

Спекание — мощный производственный инструмент, но его использование определяется четким набором преимуществ и ограничений.

Почему бы просто не расплавить и не отлить?

Основное преимущество спекания — это его способность обрабатывать материалы с чрезвычайно высокими температурами плавления, такие как вольфрам, молибден и многие передовые керамики. Эти материалы непрактично или невозможно формовать с использованием традиционных методов плавления и литья.

Контроль пористости и плотности

Спекание предлагает точный контроль над плотностью конечной детали. Процесс может быть остановлен на ранней стадии для создания деталей с контролируемой пористостью для таких применений, как фильтры, или может быть доведен до завершения для достижения почти полной теоретической плотности для конструкционных компонентов.

Проблема усадки

По мере устранения пор между частицами общий компонент сжимается. Это объемное сжатие является критическим фактором при проектировании и должно быть точно предсказано и компенсировано в конструкции исходного порошкового компакта. Реакционное спекание является заметным исключением с минимальной усадкой.

Стоимость и сложность процесса

Хотя некоторые методы экономически эффективны, специализированное оборудование для таких процессов, как искровое спекание или вакуумное спекание, представляет собой значительные капитальные вложения. Процесс требует тщательного контроля температурного профиля, давления, времени и атмосферы для достижения стабильных и надежных результатов.

Правильный выбор для вашей цели

Выбор правильного метода спекания полностью зависит от используемого материала и желаемых свойств конечного компонента.

- Если ваша основная задача — работа с высокочистыми или реактивными материалами: Вакуумное спекание необходимо для предотвращения загрязнения и окисления во время процесса.

- Если ваша основная задача — скорость и эффективность производства: Искровое спекание (SPS) предлагает беспрецедентную скорость, уплотняя порошки в плотные детали за считанные секунды.

- Если ваша основная задача — создание крупных, сложных форм с высокой точностью размеров: Реакционное спекание является лучшим выбором из-за его изначально низкой усадки.

- Если ваша основная задача — достижение высокой плотности при более низких температурах: Жидкофазное спекание может ускорить процесс и облегчить полное уплотнение, чем твердофазные методы.

Понимание специфического механизма спекания позволяет вам выбрать точный производственный процесс, необходимый для превращения простых порошков в высокопроизводительные компоненты.

Сводная таблица:

| Метод спекания | Ключевой механизм | Основной вариант использования |

|---|---|---|

| Твердофазное | Атомная диффузия, обусловленная теплом/давлением | Высокотемпературная керамика и металлы (например, вольфрам) |

| Жидкофазное | Жидкая добавка ускоряет связывание частиц | Достижение высокой плотности при более низких температурах |

| Реакционное | Химическая реакция образует новый материал в порах | Крупные/сложные формы с минимальной усадкой |

| Искровое плазменное (SPS) | Быстрый внутренний нагрев за счет электрического тока | Быстрое уплотнение для эффективности производства |

| Вакуумное | Предотвращает окисление в безгазовой среде | Высокочистые или реактивные материалы |

Готовы превратить ваши порошковые материалы в высокопроизводительные компоненты? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя передовые решения для спекания, адаптированные к потребностям вашей лаборатории. Независимо от того, требуются ли вам вакуумные печи для получения высокочистых результатов или системы искрового плазменного спекания для быстрого производства, наш опыт обеспечивает точный контроль над плотностью, пористостью и свойствами материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наша технология спекания может улучшить ваши исследования и производственные результаты!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности

- Каково время спекания? Критический технологический параметр для плотности и прочности материала