Время спекания не является фиксированной константой, а представляет собой критический технологический параметр, определяющий конечное качество компонента. Оно относится к конкретной продолжительности, в течение которой уплотненный материал выдерживается при максимальной температуре спекания. В течение этого периода «прогрева» или «выдержки» происходит атомная диффузия, сплавляющая отдельные частицы вместе для уменьшения пористости и увеличения плотности и прочности материала.

Время спекания должно быть тщательно сбалансировано с температурой и характеристиками материала. Цель состоит в достижении желаемой плотности материала и механических свойств без внесения дефектов или напрасной траты энергии, что делает его важнейшим параметром для контроля процесса.

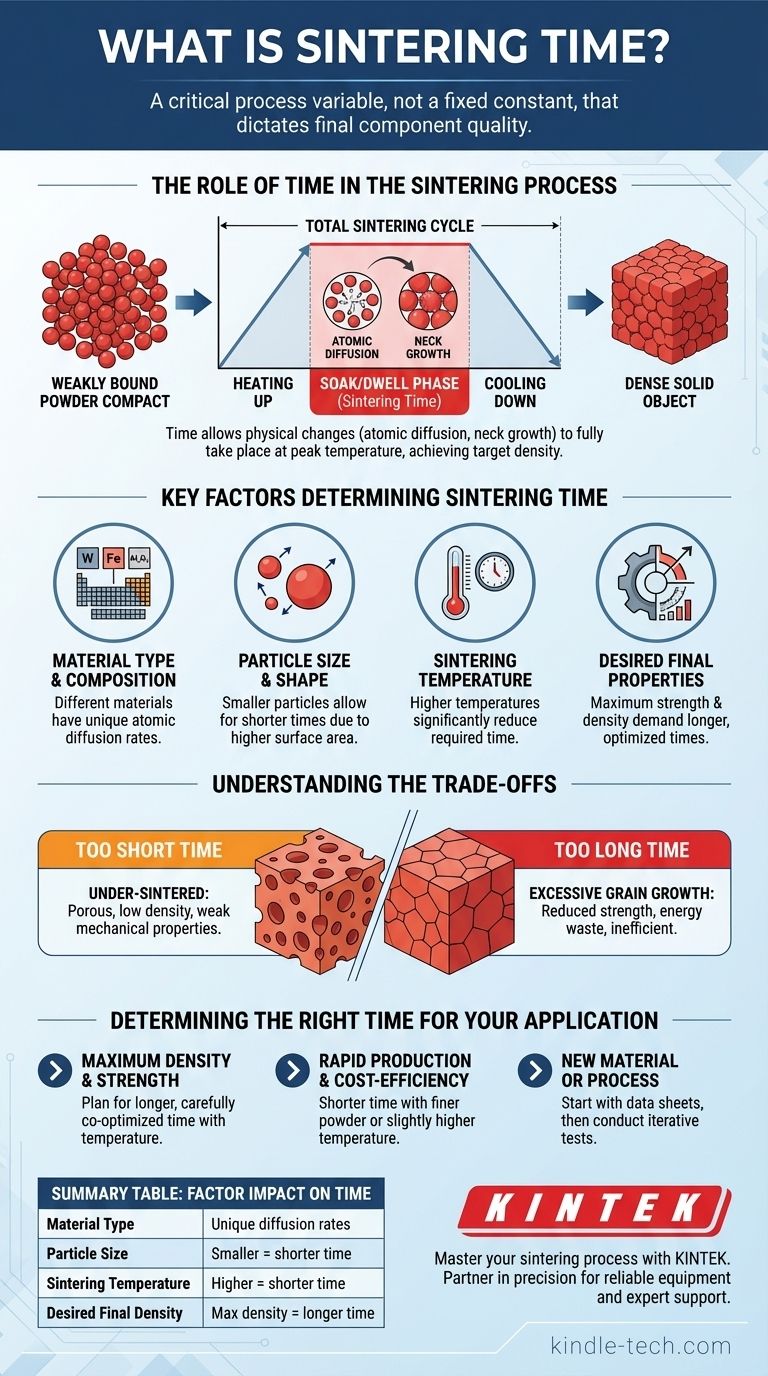

Роль времени в процессе спекания

Спекание преобразует слабосвязанный порошок в плотный, твердый объект. В то время как температура обеспечивает энергию для этой трансформации, время позволяет физическим изменениям полностью произойти.

Определение фазы «прогрева» спекания

Общий цикл спекания включает нагрев, выдержку при температуре и охлаждение. Время спекания конкретно относится к средней фазе — периоду, в течение которого материал выдерживается при максимально заданной температуре. Это самая важная стадия для уплотнения.

Что происходит в течение этого времени?

При максимальной температуре спекания атомы становятся высокоподвижными. Они диффундируют через границы соседних частиц, образуя «мостики», которые со временем растут. По мере расширения этих мостиков частицы сближаются, уменьшая пустоты (поры) между ними и вызывая уплотнение всего компонента.

Цель: достижение целевой плотности

Основная цель фазы выдержки — достижение целевой конечной плотности. Более длительное время спекания позволяет осуществить большую атомную диффузию, что приводит к более полному устранению пор и получению более плотной и прочной конечной детали.

Ключевые факторы, определяющие время спекания

Универсального времени спекания не существует; оно сильно зависит от материала и желаемого результата. Необходимо учитывать несколько ключевых факторов.

Тип и состав материала

Различные материалы имеют совершенно разные скорости атомной диффузии. Металлы, такие как вольфрам, имеют чрезвычайно высокие температуры плавления и требуют определенных профилей времени-температуры, в то время как многие керамики спекаются в совершенно иных условиях. Наличие добавок также может ускорять или ингибировать процесс.

Размер и форма частиц

Меньшие частицы имеют большее соотношение площади поверхности к объему. Это обеспечивает больше точек контакта и большую движущую силу для диффузии, как правило, позволяя сократить время спекания по сравнению с более крупными частицами.

Температура спекания

Время и температура неразрывно связаны. Более высокая температура спекания увеличивает скорость атомной диффузии, что может значительно сократить требуемое время спекания. Однако чрезмерное повышение температуры грозит расплавлением или нежелательным ростом зерен.

Желаемые конечные свойства

Требуемая производительность конечного компонента является основным фактором. Конструктивная деталь, требующая максимальной прочности и практически нулевой пористости, потребует более длительного и тщательно оптимизированного времени спекания, чем компонент, где некоторая остаточная пористость допустима.

Понимание компромиссов: Риски некорректного времени

Оптимизация времени спекания — это акт балансирования. Отклонение от оптимального диапазона может серьезно ухудшить качество конечного продукта.

Что произойдет, если время слишком короткое?

Если времени спекания недостаточно, деталь будет «недоспечена». Диффузия будет неполной, что приведет к пористому компоненту с низкой плотностью, плохим связыванием частиц и слабыми механическими свойствами, такими как прочность и твердость.

Что произойдет, если время слишком долгое?

Чрезмерное время спекания не только неэффективно и дорого, но и может быть пагубным. Основной риск — это чрезмерный рост зерен. По мере того как зерна сливаются и становятся крупнее, механическая прочность материала может фактически снизиться. Это приводит к потере энергии и снижению производительности производственной операции.

Определение правильного времени для вашего применения

Оптимальное время спекания всегда является компромиссом между достижением идеальных свойств материала, эффективностью процесса и стоимостью.

- Если ваш основной фокус — максимальная плотность и прочность: Планируйте более длительное время спекания, которое должно быть тщательно согласовано с температурой для достижения полной плотности без чрезмерного роста зерен.

- Если ваш основной фокус — быстрое производство и экономическая эффективность: Вы можете использовать более короткое время, часто компенсируя это использованием более мелкого исходного порошка или немного более высокой (но тщательно контролируемой) температурой спекания.

- Если вы работаете с новым материалом или процессом: Всегда начинайте с параметров, указанных в технических паспортах или в существующей литературе, а затем проводите итеративные тесты для точной настройки оптимального времени для вашего конкретного оборудования и целей.

В конечном счете, овладение временем спекания заключается в точном контроле трансформации материала из рыхлого порошка в высокоэффективный твердый компонент.

Сводная таблица:

| Фактор | Влияние на время спекания |

|---|---|

| Тип материала | Различные материалы (например, металлы против керамики) имеют уникальные скорости диффузии. |

| Размер частиц | Меньшие частицы, как правило, допускают более короткое время спекания. |

| Температура спекания | Более высокие температуры могут значительно сократить требуемое время. |

| Желаемая конечная плотность | Максимальная прочность и плотность требуют более длительного, оптимизированного времени. |

Освойте свой процесс спекания с KINTEK.

Определение точного времени спекания имеет решающее значение для достижения желаемой плотности, прочности и качества ваших компонентов. Наш опыт в лабораторном оборудовании и расходных материалах может помочь вам оптимизировать эту ключевую переменную для ваших конкретных материалов и производственных целей.

Позвольте KINTEK стать вашим партнером в области точности. Мы предоставляем надежное оборудование и экспертную поддержку, необходимые для обеспечения эффективности и результативности вашего процесса спекания, экономя ваше время и средства, одновременно максимизируя производительность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши проблемы со спеканием и найти правильное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Можно ли нагревать что-либо в вакуумной камере? Освойте точную термическую обработку в бескислородной среде

- Какие дефекты бывают в спеченных деталях? Избегайте коробления, растрескивания и проблем с пористостью

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов