Да, атомная диффузия является фундаментальным механизмом, который делает спекание возможным. Когда совокупность порошковых частиц нагревается, атомы получают достаточно тепловой энергии, чтобы двигаться и перестраиваться. Это атомное движение, или диффузия, позволяет отдельным частицам связываться друг с другом, уменьшая пустое пространство (пористость) между ними и образуя твердую, когерентную массу задолго до того, как материал достигнет точки плавления.

Спекание — это не процесс сплавления частиц. Вместо этого оно использует термически активированную атомную диффузию для устранения поверхностей между частицами, эффективно сваривая их на атомном уровне для создания плотного, твердого объекта.

Как тепло и диффузия управляют процессом спекания

Чтобы понять спекание, важно выйти за рамки высокоуровневого процесса и сосредоточиться на поведении отдельных атомов. Вся цель состоит в том, чтобы уменьшить общую энергию системы.

Роль тепловой энергии

Нагревание порошкового компакта обеспечивает необходимую энергию активации для его атомов. Эта энергия не расплавляет основной материал, но заставляет атомы внутри кристаллической решетки интенсивно вибрировать.

Эта вибрация дает атомам возможность разрывать свои фиксированные связи и мигрировать, или диффундировать, из одного места в другое.

Атомная диффузия в действии

Диффузия — это чистое движение атомов из области высокой концентрации в область низкой концентрации. При спекании сами частицы являются областями высокой атомной концентрации, а поры или пустоты между ними — областями нулевой концентрации.

Атомы мигрируют, чтобы заполнить эти пустоты, перекрывая зазоры между соседними частицами. Этот процесс начинается с образования небольших «шеек» в точках контакта, которые постепенно растут до тех пор, пока поры не будут устранены.

Цель: минимизация поверхностной энергии

Мелкий порошок имеет огромную площадь поверхности относительно своего объема. С термодинамической точки зрения это высокоэнергетическое, нестабильное состояние.

Связываясь друг с другом и устраняя внутренние поверхности пор, материал достигает более стабильного, низкоэнергетического состояния. Диффузия — это просто физический механизм, который материал использует для достижения этого предпочтительного состояния.

Ключевые механизмы спекания и роль диффузии

Хотя диффузия всегда является основным движущим фактором, то, как она происходит, может варьироваться. Двумя основными подходами являются твердофазное и жидкофазное спекание.

Твердофазное спекание

Это чистейшая форма процесса, при которой материал остается полностью твердым на протяжении всего процесса.

Диффузия происходит по нескольким путям, включая поверхности частиц, границы между зернами и объем самой кристаллической решетки. Этот метод обеспечивает отличный контроль размеров.

Жидкофазное спекание

В этой технике небольшая часть материала (или добавленного связующего) плавится при температуре спекания, создавая жидкую фазу, которая сосуществует с твердыми частицами.

Эта жидкость действует как высокоскоростной транспортный путь. Атомы из твердых частиц растворяются в жидкости, быстро диффундируют через нее и повторно осаждаются на растущих шейках между частицами. Это значительно ускоряет уплотнение.

Понимание компромиссов

Контроль диффузии — это баланс. Переменные, которыми вы манипулируете для стимулирования диффузии, имеют прямые последствия для конечного продукта.

Время и температура

Это центральный компромисс. Более высокие температуры экспоненциально увеличивают скорость диффузии, сокращая время, необходимое для достижения плотности.

Однако чрезмерно высокие температуры могут вызвать нежелательный рост зерен, что может ухудшить механические свойства конечного материала.

Пористость против усадки

Прямым результатом устранения пористости является усадка всего компонента. Спекание — это, по сути, процесс уплотнения.

Эта усадка должна быть точно предсказана и учтена при первоначальном проектировании детали, часто требуя сложного моделирования и эмпирических испытаний.

Преимущества и риски жидкофазного спекания

Хотя жидкофазное спекание быстрее и может привести к более высокой плотности, оно усложняет процесс.

Количество и вязкость жидкости должны тщательно контролироваться. Слишком большое количество жидкости может привести к провисанию или потере формы детали, в то время как слишком малое не обеспечит предполагаемого ускорения.

Правильный выбор для вашей цели

Понимание того, что диффузия является двигателем спекания, позволяет вам выбирать и контролировать процесс для достижения конкретных свойств материала.

- Если ваш основной акцент делается на высокой чистоте и точном контроле размеров: Твердофазное спекание часто является лучшим выбором, поскольку оно позволяет избежать сложностей и потенциального загрязнения жидкой фазой.

- Если ваш основной акцент делается на скорости и достижении максимальной плотности: Жидкофазное спекание очень эффективно, потому что жидкость обеспечивает быстрый путь для необходимого атомного переноса.

- Если вы работаете с очень прочными материалами (такими как керамика или тугоплавкие металлы): Передовые методы, такие как горячее прессование или лазерное спекание (DMLS), используют внешнее давление или интенсивную локализованную энергию для содействия естественному процессу диффузии.

В конечном итоге, освоение спекания означает освоение контроля атомной диффузии для создания более прочного, плотного материала, начиная с атома.

Сводная таблица:

| Тип спекания | Основной механизм диффузии | Ключевое преимущество |

|---|---|---|

| Твердофазное | Диффузия через твердую решетку, границы зерен или поверхности | Отличный контроль размеров и чистота |

| Жидкофазное | Быстрая диффузия через жидкую фазу | Более быстрое уплотнение и более высокая конечная плотность |

Готовы освоить процесс спекания для ваших материалов?

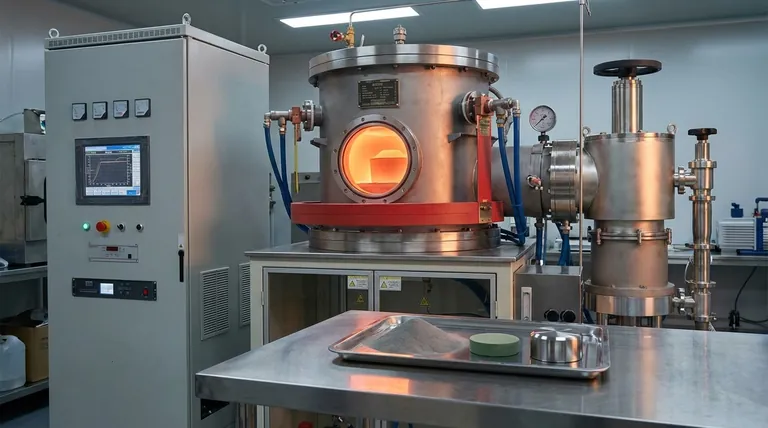

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного контроля температуры, атмосферы и времени — критических переменных, которые управляют диффузией и определяют свойства вашего конечного продукта. Независимо от того, разрабатываете ли вы новую керамику, металлы или композиты, наши решения помогут вам достичь идеального баланса плотности, прочности и точности размеров.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области исследований и разработок и производства спекания в вашей лаборатории.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Каково время спекания? Критический технологический параметр для плотности и прочности материала

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов