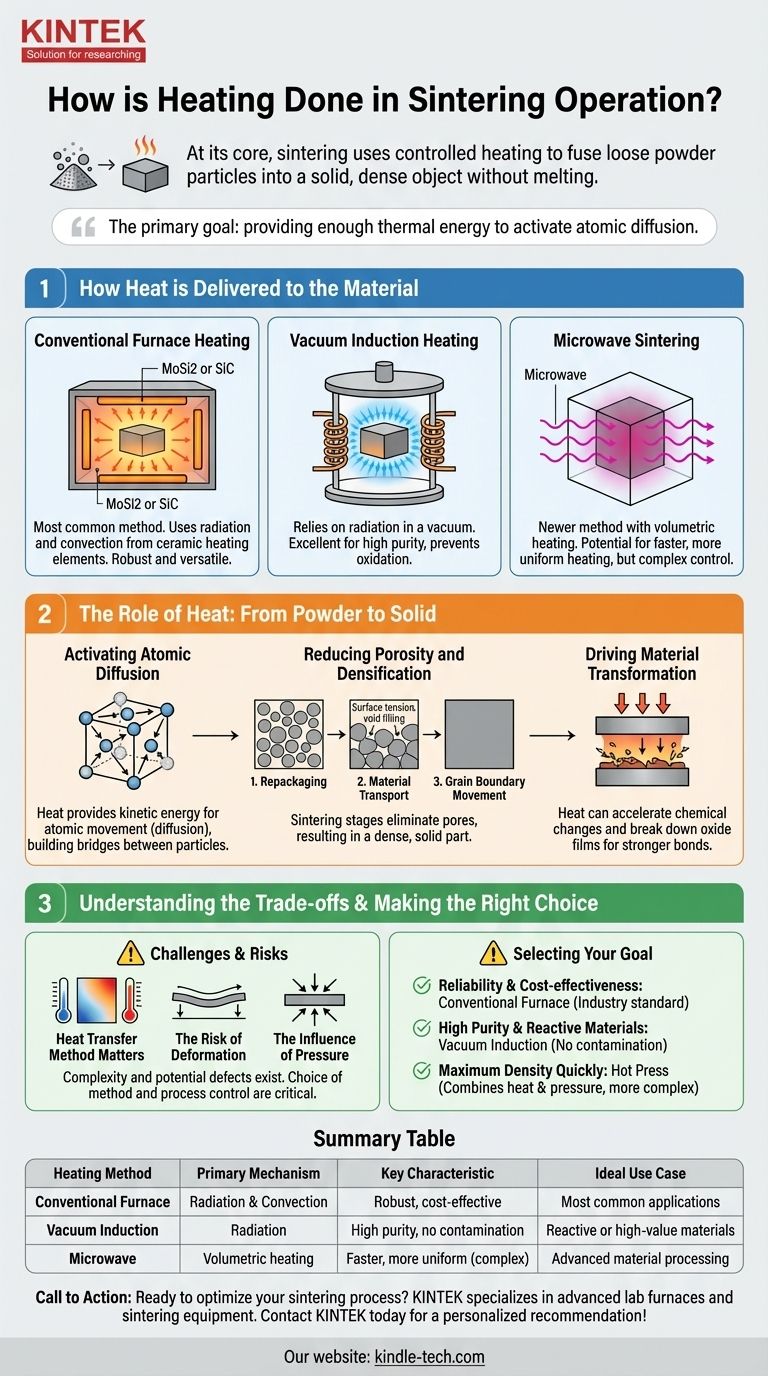

По своей сути, спекание использует контролируемый нагрев для сплавления рыхлых порошковых частиц в твердый, плотный объект без расплавления материала. Наиболее распространенные методы нагрева основаны на излучении и конвекции от керамических нагревательных элементов, в то время как более специализированные процессы используют вакуумную индукцию или микроволны для подвода необходимой тепловой энергии.

Конкретный метод нагрева вторичен по отношению к основной цели: обеспечению достаточной тепловой энергии для активации атомной диффузии. Этот процесс позволяет атомам отдельных частиц перемещаться и связываться друг с другом, систематически устраняя пустоты между ними и образуя сплошную массу.

Как тепло передается материалу

Нагрев — это двигатель процесса спекания. То, как эта тепловая энергия передается порошкообразному материалу, имеет решающее значение для получения однородной и плотной конечной детали.

Конвенциональный печной нагрев

Наиболее распространенный метод включает помещение материала внутрь печи, оборудованной высокотемпературными керамическими нагревательными элементами.

Эти элементы, часто изготовленные из таких материалов, как дисилицид молибдена (MoSi2) или карбид кремния (SiC), сильно нагреваются и передают тепло детали преимущественно через излучение и конвекцию. Это надежный и хорошо изученный метод, подходящий для широкого спектра материалов.

Вакуумно-индукционный нагрев

В вакуумной среде обычная передача тепла через воздух (конвекция) невозможна. Вместо этого вакуумное индукционное спекание почти исключительно полагается на излучение.

Нагревательный модуль или катушка окружает материал, не касаясь его. Он излучает тепловую энергию непосредственно на поверхность материала. Этот метод отлично подходит для предотвращения окисления или загрязнения, поскольку вакуум удаляет реактивные газы.

Микроволновое спекание

Более новый и менее распространенный метод — микроволновое спекание. В отличие от обычных методов, которые нагревают снаружи внутрь, микроволны могут проникать в материал и нагревать его более объемно. Это потенциально обеспечивает более быстрый и равномерный нагрев, но эта технология сложнее в управлении.

Роль тепла: от порошка к твердому телу

Применение тепла не просто нагревает материал. Оно инициирует ряд физических преобразований на атомном уровне, которые отвечают за превращение рыхлого порошка в прочный, твердый компонент.

Активация атомной диффузии

Тепло обеспечивает кинетическую энергию, которая позволяет атомам в кристаллической структуре двигаться. Эта атомная диффузия является фундаментальным механизмом спекания. По мере миграции атомы перемещаются от частицы к частице, эффективно создавая мосты через зазоры.

Уменьшение пористости и уплотнение

Первоначальный порошковый брикет полон пор или пустот. Процесс спекания происходит поэтапно для устранения этой пористости.

Сначала частицы перегруппировываются в более плотное расположение. Затем, под действием поверхностного натяжения, происходит перенос материала, поскольку атомы диффундируют, заполняя оставшиеся пустоты. На заключительном этапе атомы перемещаются вдоль границ зерен, сглаживая и устраняя последние внутренние поры, что приводит к получению плотной, твердой детали.

Стимулирование трансформации материала

Тепло также может вызывать или ускорять химические и физические изменения. Например, при горячем прессовании сочетание тепла и давления может разрушать стойкие оксидные пленки на поверхностях порошка. Это обнажает чистый металл, что позволяет достичь более прочных связей и большей конечной плотности.

Понимание компромиссов и проблем

Хотя нагрев необходим, он также создает сложности и потенциал для дефектов. Выбор метода и контроль над процессом имеют решающее значение для успеха.

Важен метод теплопередачи

То, как тепло проникает в деталь, имеет решающее значение. Поверхностный нагрев от обычных печей иногда может приводить к температурным градиентам, когда внешняя часть детали горячее внутренней. Выбор нагревательного модуля должен тщательно соответствовать геометрии материала и детали для обеспечения равномерного уплотнения.

Риск деформации

При температурах спекания материал мягок и пластичен, прежде чем станет полностью плотным. На этом уязвимом этапе такие силы, как гравитация или трение, могут вызвать коробление, проседание или искажение детали. Надлежащая поддержка внутри печи необходима для сохранения желаемой формы.

Влияние давления

Такие процессы, как горячее прессование, вводят постоянное давление наряду с теплом. Это не традиционное спекание. Внешнее давление активно сближает частицы, что может ускорить уплотнение, но также создает иные внутренние напряжения и микроструктуры по сравнению с безнапорным спеканием.

Выбор правильного варианта для вашей цели

Выбор метода нагрева — это не просто достижение целевой температуры; это контроль над преобразованием материала для достижения конкретного результата.

- Если ваш основной фокус — надежность и экономичность: Обычная печь с керамическими нагревательными элементами является отраслевым стандартом и рабочей лошадкой для большинства применений.

- Если ваш основной фокус — высокая чистота или обработка реактивных материалов: Вакуумно-индукционное спекание превосходит, поскольку оно исключает атмосферное загрязнение, которое может скомпрометировать материал.

- Если ваш основной фокус — быстрое достижение максимальной плотности: Сочетание тепла с давлением в горячем прессе — эффективный, хотя и более сложный, путь к уплотнению.

В конечном счете, выбранный вами метод нагрева — это инструмент, который вы используете для контроля путешествия на атомном уровне от рыхлого порошка до готового, функционального компонента.

Сводная таблица:

| Метод нагрева | Основной механизм | Ключевая характеристика | Идеальный сценарий использования |

|---|---|---|---|

| Обычная печь | Излучение и конвекция | Надежный, экономичный | Большинство применений |

| Вакуумная индукция | Излучение | Высокая чистота, без загрязнений | Реактивные или ценные материалы |

| Микроволны | Объемный нагрев | Более быстрый, более равномерный (сложный) | Передовая обработка материалов |

Готовы оптимизировать свой процесс спекания? Правильный метод нагрева имеет решающее значение для достижения плотности, прочности и чистоты, требуемых вашими материалами. KINTEK специализируется на передовых лабораторных печах и оборудовании для спекания, включая вакуумные и высокотемпературные решения. Наши эксперты могут помочь вам выбрать идеальную систему для ваших конкретных материалов и целей.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше применение и получить персональную рекомендацию!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов