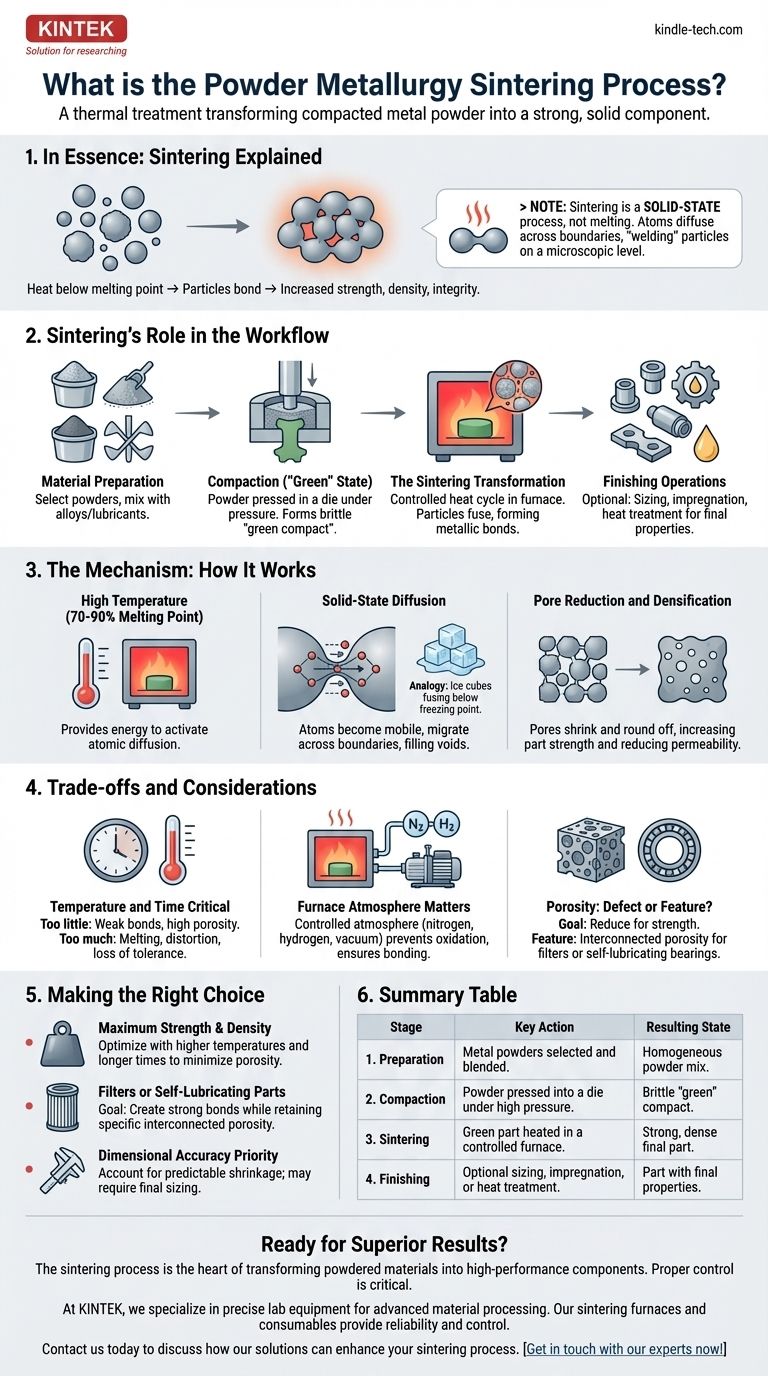

По сути, спекание — это термическая обработка, которая превращает хрупкий, спрессованный металлический порошок в прочный, твердый компонент. Нагревая материал в контролируемой печи до температуры чуть ниже точки плавления, отдельные частицы порошка связываются друг с другом, что значительно увеличивает прочность, плотность и структурную целостность детали. Этот процесс является критическим шагом, который придает детали из порошковой металлургии ее окончательные, пригодные для использования свойства.

Спекание не следует путать с плавлением. Это твердофазный процесс, при котором тепло дает атомам достаточно энергии для диффузии через границы соседних частиц, эффективно сваривая их на микроскопическом уровне.

Роль спекания в процессе порошковой металлургии

Спекание — это не изолированный этап, а важнейшая фаза в более крупном производственном процессе. Понимание его положения в этой последовательности является ключом к оценке его функции.

Этап 1: Подготовка материала

Прежде чем начнется какой-либо нагрев, выбираются основные материалы. Это включает выбор металлических порошков — таких как железо, медь или алюминий — и часто смешивание их с легирующими элементами или смазочными материалами для достижения желаемых конечных свойств.

Этап 2: Уплотнение и "сырое" состояние

Смешанный порошок засыпается в матрицу и сжимается под огромным давлением. Это действие формирует порошок в желаемую конечную форму, создавая то, что известно как "сырая прессовка". Эта деталь достаточно прочна, чтобы ее можно было обрабатывать, но она хрупкая и имеет низкую механическую прочность.

Этап 3: Трансформация спекания

Затем сырая прессовка помещается в печь. Тщательно контролируемый цикл нагрева заставляет частицы сплавляться, закрывая пористые пространства между ними и образуя прочные металлические связи. На этом этапе деталь приобретает свою окончательную прочность и плотность.

Этап 4: Отделочные операции

После спекания некоторые детали готовы к использованию. Другие могут подвергаться вторичным операциям, таким как калибровка для обеспечения точности размеров, пропитка маслом или термообработка для дальнейшего улучшения их свойств.

Механизм: Как на самом деле работает спекание

Превращение хрупкой порошковой прессовки в прочную металлическую деталь происходит посредством точного явления на атомном уровне, обусловленного тепловой энергией.

Сила высокой температуры

Температура в печи повышается до точки, которая обычно составляет 70-90% от абсолютной температуры плавления металла. Этот высокий нагрев не плавит материал, но обеспечивает необходимую энергию для активации атомной диффузии.

Твердофазная диффузия

При температурах спекания атомы в точках контакта между частицами порошка становятся очень подвижными. Они мигрируют через границы частиц, заполняя пустоты и создавая общие кристаллические структуры. Это аналогично тому, как несколько кубиков льда в стакане воды со временем сливаются в точках контакта, даже значительно ниже точки плавления воды.

Уменьшение пор и уплотнение

По мере движения атомов и связывания частиц, пространства, или поры, между исходными частицами порошка уменьшаются и становятся более округлыми. Этот процесс, известный как уплотнение, снижает общую пористость детали, делая ее прочнее и менее проницаемой.

Понимание компромиссов и соображений

Хотя процесс спекания является мощным, он требует точного контроля для достижения желаемого результата. Неправильное управление может привести к браку деталей.

Температура и время имеют решающее значение

Конечные свойства спеченной детали напрямую зависят от температуры и времени в печи. Недостаточный нагрев или время приводят к слабым связям и высокой пористости. И наоборот, чрезмерный нагрев может привести к плавлению, деформации или потере размерных допусков детали.

Атмосфера печи имеет значение

Спекание почти всегда проводится в контролируемой атмосфере (например, азот, водород или вакуум). Это критически важно для предотвращения окисления горячего металлического порошка, что препятствовало бы правильному связыванию и испортило бы конечную деталь.

Пористость не всегда является дефектом

Хотя спекание обычно направлено на уменьшение пористости для прочности, некоторые применения используют ее как особенность. Например, самосмазывающиеся подшипники спроектированы с контролируемой, взаимосвязанной пористостью, которая затем пропитывается маслом.

Правильный выбор для вашей цели

Конкретные параметры цикла спекания регулируются в зависимости от предполагаемого применения конечного компонента.

- Если ваша основная цель — максимальная прочность и плотность: процесс будет оптимизирован с использованием более высоких температур и более длительного времени в печи для минимизации пористости.

- Если вы создаете фильтр или самосмазывающуюся деталь: цель состоит в создании прочных связей при намеренном сохранении определенного объема взаимосвязанной пористости.

- Если точность размеров является вашим главным приоритетом: вы должны точно учитывать предсказуемую усадку, которая происходит во время спекания, и, возможно, потребуется включить окончательную операцию калибровки.

Освоение процесса спекания является фундаментальным для раскрытия всего потенциала порошковой металлургии для производства сложных, высокопроизводительных деталей.

Сводная таблица:

| Этап | Ключевое действие | Результирующее состояние |

|---|---|---|

| 1. Подготовка | Металлические порошки отбираются и смешиваются. | Однородная порошковая смесь. |

| 2. Уплотнение | Порошок прессуется в матрице под высоким давлением. | Хрупкая "сырая" прессовка. |

| 3. Спекание | Сырая деталь нагревается в контролируемой печи. | Прочная, плотная готовая деталь. |

| 4. Отделка | Дополнительная калибровка, пропитка или термообработка. | Деталь с окончательными свойствами. |

Готовы достичь превосходных результатов в своих проектах по порошковой металлургии?

Процесс спекания является основой превращения порошковых материалов в высокопроизводительные компоненты. Правильный контроль температуры, атмосферы и времени имеет решающее значение для успеха.

В KINTEK мы специализируемся на точном лабораторном оборудовании, необходимом для передовой обработки материалов. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете производственные параметры, наши печи для спекания и расходные материалы обеспечивают надежность и контроль, необходимые вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс спекания и помочь вам производить более прочные и точные детали.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Для чего используется термообработка литья? Повышение прочности, долговечности и эксплуатационных характеристик

- Каково влияние температуры спекания на микроструктуру? Освоение компромисса между плотностью и размером зерна

- Какие элементы используются в вакуумной печи? Выбор правильного источника нагрева для вашего процесса

- Почему вакуумная термическая обработка необходима для сплава MoNiCr? Раскройте максимальную производительность для компонентов ядерной энергетики, изготовленных аддитивным способом.

- Каков процесс работы вакуумной печи? Достижение превосходной чистоты и производительности материалов

- Какова цель использования высокотемпературной спекающей печи для пост-отжига NASICON? Повышение ионной проводимости

- Каковы требования к отжигу? Руководство по 3 критическим этапам для достижения идеальных результатов

- Что такое процесс непрерывного спекания? Метод крупносерийного производства металлов и керамики