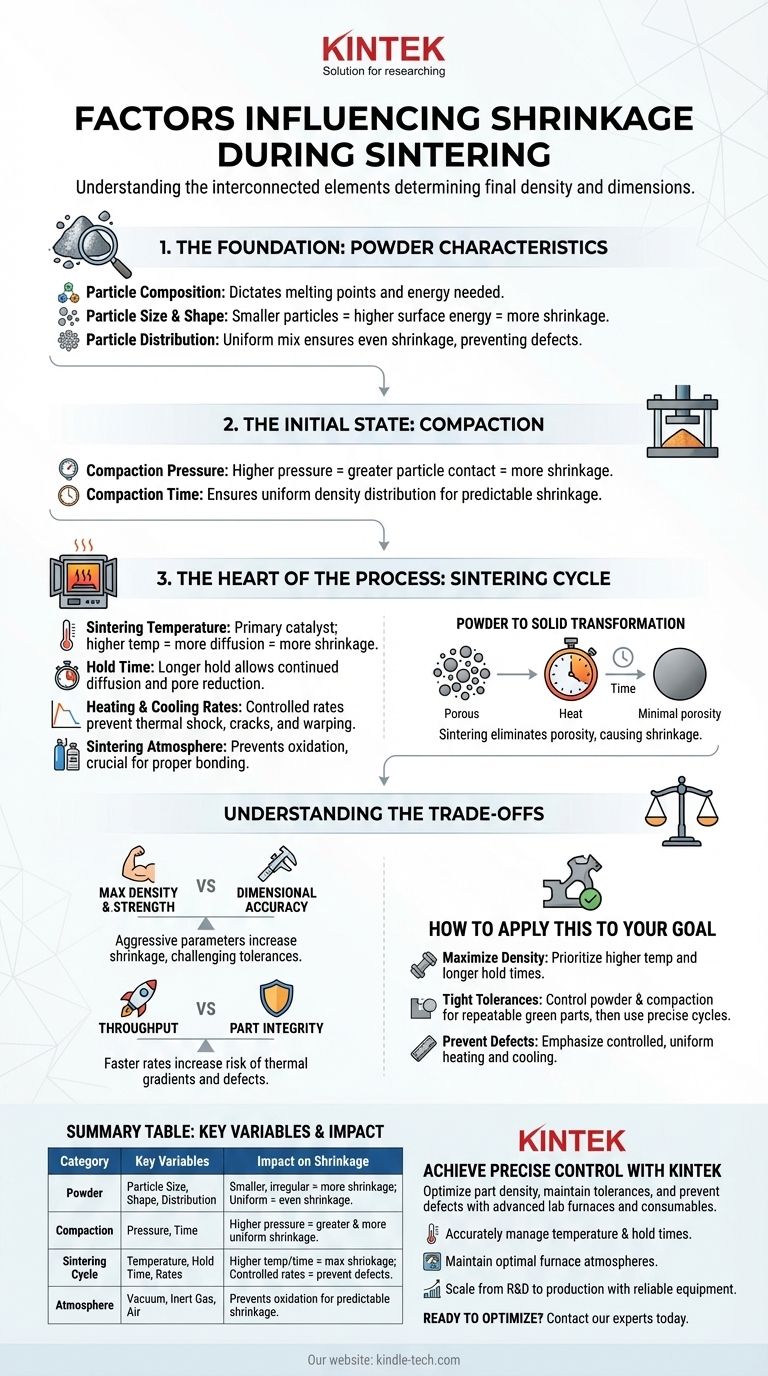

Несколько критических факторов вызывают усадку при спекании. На этот процесс фундаментально влияют характеристики исходного порошка, начальное уплотнение детали и точные условия термического цикла, включая температуру, время и атмосферу. Каждый из этих элементов играет отдельную и взаимосвязанную роль в определении конечной плотности и размеров компонента.

Спекание — это не простой процесс нагрева; это контролируемое преобразование на атомном уровне. Понимание того, что усадка является прямым следствием устранения пористости, позволяет вам манипулировать входными переменными — от размера частиц до скорости нагрева — для достижения предсказуемого и желаемого результата.

Основа: Характеристики порошка

Путь к готовой детали начинается с сырья. Внутренние свойства порошка определяют, как материал будет вести себя во время спекания.

Состав частиц

Химический состав порошка является наиболее фундаментальным фактором. Различные металлы, сплавы или керамика имеют уникальные точки плавления, скорости диффузии и термические свойства, которые определяют энергию, необходимую для начала и завершения процесса спекания.

Размер и форма частиц

Меньшие частицы обладают более высоким отношением площади поверхности к объему. Эта высокая поверхностная энергия является основной движущей силой спекания, обычно приводящей к более быстрой и значительной усадке, поскольку система стремится к состоянию с более низкой энергией. Частицы неправильной формы также могут увеличивать контакт между частицами, что дополнительно влияет на уплотнение.

Распределение частиц

Равномерное распределение частиц по размерам критически важно для предсказуемых результатов. Гомогенная смесь обеспечивает равномерную усадку по всей детали, предотвращая деформацию, внутренние напряжения или области непостоянной плотности.

Начальное состояние: Роль уплотнения

Уплотнение, или формование, создает «сырую» деталь — неспеченный прекурсор. Плотность и целостность этого начального состояния напрямую влияют на последующую стадию спекания.

Давление уплотнения

Более высокое давление уплотнения сближает частицы, увеличивая начальную плотность сырой детали. Этот улучшенный контакт между частицами облегчает атомную диффузию, которая способствует уплотнению, напрямую влияя на скорость и степень усадки.

Время уплотнения

Хотя это вторично по отношению к давлению, продолжительность уплотнения помогает обеспечить равномерное распределение плотности по всей детали. Эта однородность необходима для предсказуемой усадки на этапе нагрева.

Сердце процесса: Цикл спекания

Термический цикл — это место, где происходит превращение уплотненного порошка в твердый объект. Каждая переменная на этом этапе должна быть точно контролируемой.

Температура спекания

Температура является основным катализатором спекания. Более высокие температуры обеспечивают тепловую энергию, необходимую атомам для диффузии через границы частиц, заполняя пустоты (поры) между ними и заставляя деталь сжиматься и уплотняться.

Время выдержки

Продолжительность выдержки детали при пиковой температуре спекания имеет решающее значение. Более длительное время выдержки позволяет процессу диффузии продолжаться дольше, что приводит к большему уменьшению пор и, следовательно, к большей усадке. Например, увеличение времени выдержки с 30 до 60 минут может уменьшить размер пор на целых 25%.

Скорости нагрева и охлаждения

Скорость, с которой деталь нагревается (нарастание) и охлаждается, влияет на равномерность процесса. Контролируемая, постоянная скорость предотвращает термический шок и обеспечивает равномерную усадку всей детали, минимизируя риск трещин или деформации.

Атмосфера спекания

Атмосфера внутри печи — будь то вакуум, инертный газ, такой как аргон, или воздух — имеет решающее значение. Она предотвращает нежелательные химические реакции, такие как окисление, которые могут препятствовать связыванию между частицами и негативно влиять на конечные свойства компонента.

Понимание компромиссов

Оптимизация процесса спекания всегда включает балансирование конкурирующих целей. Понимание этих компромиссов необходимо для эффективного управления процессом.

Прочность против точности размеров

Достижение максимальной плотности и механической прочности часто требует агрессивных параметров спекания (высокая температура, длительное время выдержки). Однако это также вызывает наибольшую усадку, что может затруднить соблюдение жестких допусков по размерам.

Производительность против целостности детали

Более быстрые скорости нагрева и охлаждения могут увеличить производительность. Однако такая скорость увеличивает риск температурных градиентов внутри детали, что может привести к неравномерной усадке, внутренним напряжениям и потенциальным дефектам.

Устранение пористости

Усадка — это физическое проявление уменьшения или устранения пористости. Переменные, которые увеличивают усадку, такие как более высокие температуры и более длительное время выдержки, являются теми же, которые используются для создания полностью плотной детали. И наоборот, если желателен некоторый уровень пористости, эти параметры должны быть тщательно ограничены.

Как применить это к вашей цели

Ваша конкретная цель определяет, каким факторам вы должны отдавать приоритет.

- Если ваша основная цель — максимизация плотности и прочности детали: Отдавайте приоритет более высоким температурам спекания и более длительному времени выдержки, чтобы довести процесс диффузии до максимально возможного завершения.

- Если ваша основная цель — достижение жестких допусков по размерам: Тщательно контролируйте характеристики порошка и давление уплотнения, чтобы создать высоковоспроизводимую «сырую» деталь, затем используйте точно контролируемый термический цикл.

- Если ваша основная цель — предотвращение дефектов, таких как деформация или растрескивание: Делайте акцент на контролируемых, равномерных скоростях нагрева и охлаждения, чтобы минимизировать внутренние напряжения по всей детали.

Овладение этими взаимосвязанными переменными является ключом к превращению сырого порошка в высокопроизводительный, точно спроектированный компонент.

Сводная таблица:

| Категория факторов | Ключевые переменные | Влияние на усадку |

|---|---|---|

| Характеристики порошка | Размер, форма, распределение частиц | Меньшие, неправильные частицы увеличивают усадку; равномерное распределение обеспечивает равномерную усадку. |

| Уплотнение (сырая деталь) | Давление уплотнения, время | Более высокое давление увеличивает контакт частиц, способствуя большей и более равномерной усадке. |

| Цикл спекания | Температура, время выдержки, скорость нагрева/охлаждения | Более высокая температура и более длительное время выдержки максимизируют усадку; контролируемые скорости предотвращают дефекты. |

| Атмосфера | Вакуум, инертный газ, воздух | Предотвращает окисление, обеспечивая правильное связывание и предсказуемую усадку. |

Добейтесь точного контроля над усадкой при спекании и оптимизируйте плотность ваших деталей с помощью KINTEK.

Понимание сложного взаимодействия свойств порошка, уплотнения и термических циклов необходимо для производства высококачественных, точно размерных спеченных компонентов. Независимо от того, является ли вашей целью максимизация прочности, соблюдение жестких допусков или предотвращение дефектов, правильное лабораторное оборудование имеет решающее значение для получения воспроизводимых результатов.

KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для точного контроля спекания. Наши решения помогут вам:

- Точно управлять температурными профилями и временем выдержки для стабильной усадки.

- Поддерживать оптимальную атмосферу в печи для обеспечения правильного связывания материалов.

- Масштабировать от НИОКР до производства с помощью надежного, высокопроизводительного оборудования.

Готовы оптимизировать процесс спекания? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как лабораторное оборудование KINTEK может улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации