Для большинства инженерных применений стандартная толщина покрытия обычно варьируется от 0,0005 до 0,0015 дюйма (от 0,012 мм до 0,038 мм). Эта толщина обеспечивает прочную и функциональную поверхность с твердостью приблизительно от 48 до 52 единиц по шкале Роквелла C, подходящую для широкого спектра промышленного использования.

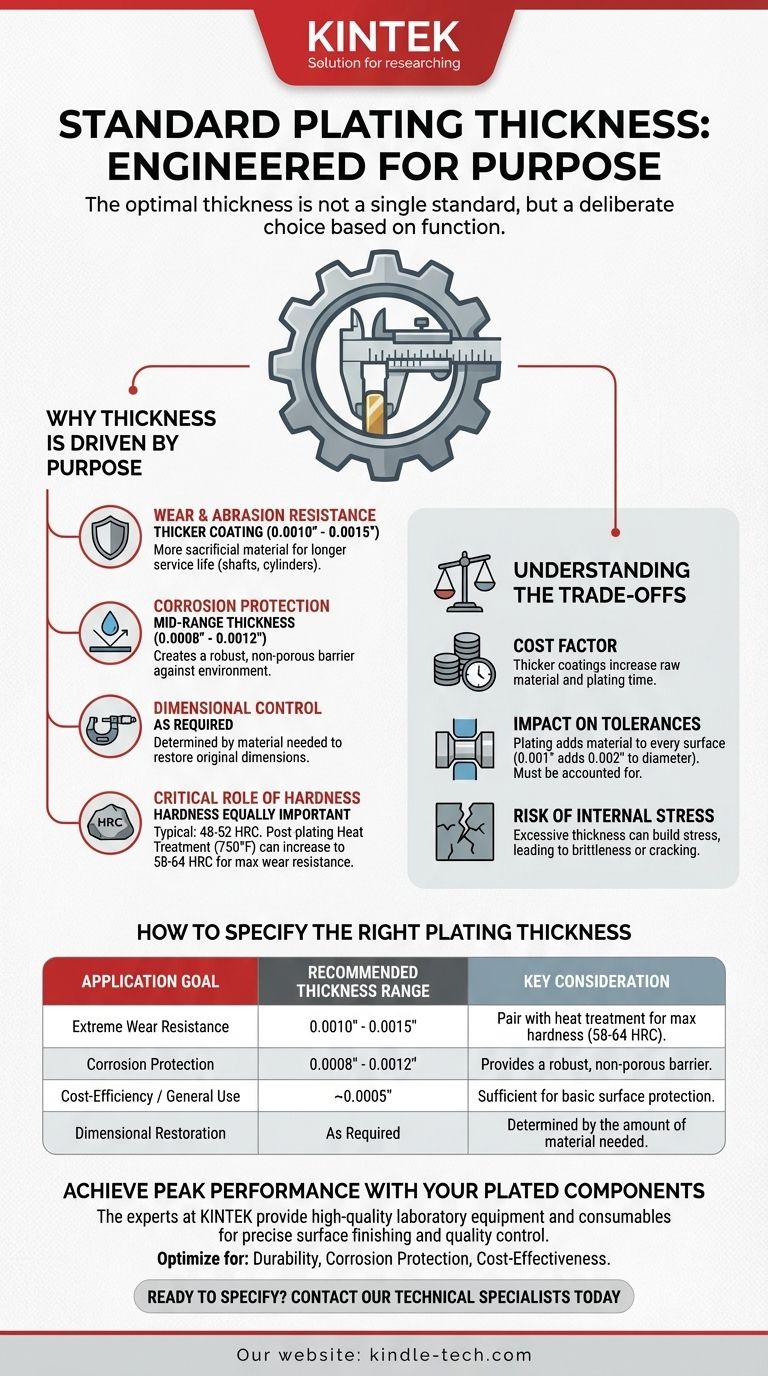

Концепция единой «стандартной» толщины покрытия вводит в заблуждение. Оптимальная толщина — это не фиксированное число, а преднамеренный инженерный выбор, полностью диктуемый предполагаемой функцией детали, окружающей средой и требованиями к производительности.

Почему толщина определяется назначением

Хотя существует общий диапазон, конкретная толщина, которую вы выберете в этом диапазоне — или даже за его пределами — зависит от того, что вы хотите достичь с помощью покрытия. Функция покрытия является наиболее важным фактором при его спецификации.

Покрытие для износостойкости и стойкости к истиранию

Для компонентов, подверженных трению или абразивному износу, более толстое покрытие, как правило, лучше.

Большая толщина обеспечивает больше жертвенного материала, продлевая срок службы детали до того, как будет обнажен основной металл. Это характерно для валов, гидравлических цилиндров и скользящих компонентов.

Покрытие для защиты от коррозии

Основная цель защиты от коррозии — создать полный, непористый барьер между подложкой и окружающей средой.

Даже относительно тонкое покрытие может обеспечить отличную защиту, но большая толщина добавляет прочности и помогает гарантировать отсутствие микроскопических пор, которые могли бы стать очагами коррозии.

Покрытие для контроля размеров

Покрытие часто используется для восстановления изношенных или неправильно обработанных деталей до их первоначальных размеров.

В этих случаях «стандарт» отходит на второй план. Толщина определяется количеством материала, которое должно быть добавлено для соответствия окончательному допуску по размерам.

Критическая роль твердости

Толщина — это только половина уравнения производительности. Твердость покрытия не менее важна для долговечности.

Как отмечалось, типичное инженерное покрытие имеет твердость 48-52 единицы по шкале Роквелла C. Однако процессы после нанесения покрытия, такие как термообработка в течение одного часа при температуре около 750°F (400°C), могут значительно увеличить этот показатель до 58-64 единиц по шкале Роквелла C, что значительно улучшает износостойкость.

Понимание компромиссов

Выбор толщины покрытия — это баланс между производительностью и практическими ограничениями. Простое использование максимально толстого покрытия часто является ошибкой.

Фактор стоимости

Покрытие — это аддитивный процесс. Более толстое покрытие требует больше сырья и значительно больше времени в гальванической ванне, что напрямую увеличивает стоимость операции.

Влияние на жесткие допуски

Покрытие добавляет материал на каждую поверхность. Это необходимо учитывать при первоначальном проектировании, особенно для деталей с жесткими допусками, резьбой или сопрягаемыми поверхностями. Покрытие толщиной 0,001 дюйма добавляет 0,002 дюйма к диаметру вала.

Риск внутренних напряжений

По мере увеличения толщины покрытия могут накапливаться внутренние напряжения. При неправильном управлении чрезмерно толстые покрытия могут стать хрупкими, что приведет к растрескиванию или плохому сцеплению с основным материалом.

Как правильно указать толщину покрытия

Ваша окончательная спецификация должна быть сознательным выбором, основанным на конкретном применении детали и бюджете.

- Если ваша основная цель — экстремальная износостойкость: Укажите толщину в верхней части диапазона (от 0,0010" до 0,0015") и рассмотрите возможность указания термообработки после нанесения покрытия для максимальной твердости.

- Если ваша основная цель — защита от коррозии: Средняя толщина (от 0,0008" до 0,0012") обеспечивает прочный и надежный барьер для большинства промышленных сред.

- Если ваша основная цель — экономичность для общего использования: Толщина в нижней части диапазона (0,0005") часто достаточна для обеспечения базовой защиты поверхности и долговечного покрытия.

- Если ваша основная цель — восстановление размеров детали: Требуемая толщина — это просто количество материала, необходимое для возвращения детали в заданный допуск.

В конечном итоге, правильная толщина покрытия — это та, которая соответствует вашим целям по производительности без излишнего усложнения решения.

Сводная таблица:

| Цель применения | Рекомендуемый диапазон толщины | Ключевое соображение |

|---|---|---|

| Экстремальная износостойкость | 0,0010" - 0,0015" | В сочетании с термообработкой для максимальной твердости (58-64 HRC). |

| Защита от коррозии | 0,0008" - 0,0012" | Обеспечивает прочный, непористый барьер. |

| Экономичность / Общее использование | ~0,0005" | Достаточно для базовой защиты поверхности. |

| Восстановление размеров | По мере необходимости | Определяется количеством необходимого материала. |

Достигните максимальной производительности с вашими компонентами с покрытием

Выбор правильной толщины покрытия критически важен для долговечности и надежности ваших деталей. Эксперты KINTEK готовы помочь вам разобраться в этих спецификациях. Мы предоставляем высококачественное лабораторное оборудование и расходные материалы, необходимые для точной обработки поверхности и контроля качества.

Позвольте нам помочь вам оптимизировать ваш процесс для:

- Долговечности: Выберите идеальную толщину и твердость для максимальной износостойкости.

- Защиты от коррозии: Обеспечьте безупречный защитный барьер для агрессивных сред.

- Экономической эффективности: Избегайте излишнего усложнения и контролируйте бюджет вашего проекта.

Готовы выбрать идеальное покрытие для вашего применения? Свяжитесь с нашими техническими специалистами сегодня, чтобы обсудить ваши требования к проекту и узнать, как решения KINTEK могут улучшить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Люди также спрашивают

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов